Изобретение относится к лакокрасо ной пром аилвнности, а именно к соста вам рабочего слоя носителя магнитной записи, наносикшм на магнитные ленты которые могут быть использованы для точной магнитной записи в вычислител НО.Й технике. Известен состав рабочего слоя носителя магнитной записи содержащий магнитную jf-окись железа, ацетобутират целлюлозы, гексаметоксиметилмеламин, додецилбензолсульфокислоту, диспергатор и растворитель {1} . Рабочий слой на основе указанног состава-имеет относительно высокую эластичность, но обладает плохой ад гезией к немагнитной основе носителя магнитной записи, что приводит к малой износостойкости носителя. Наиболее близок к предлагаемому состав рабочего слоя носителя магнитной записи, содержащий магнитную у-окись железа, диспергатор, ацетобутират целлюлозы, полиуретановый каучук, гексаметоксиметилмеламин.

О-ЙНг

((1Нг-(;но)„н1

Ьо-й,/

О - О - (dH2 - dHo) п н

Р:

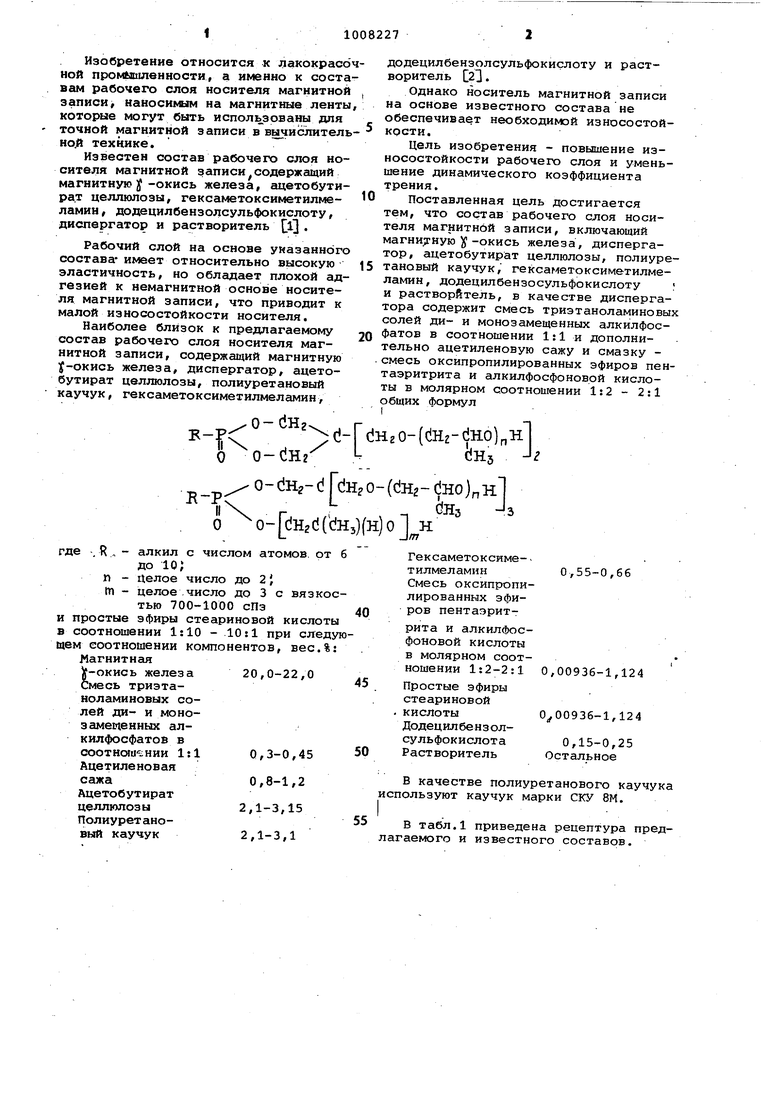

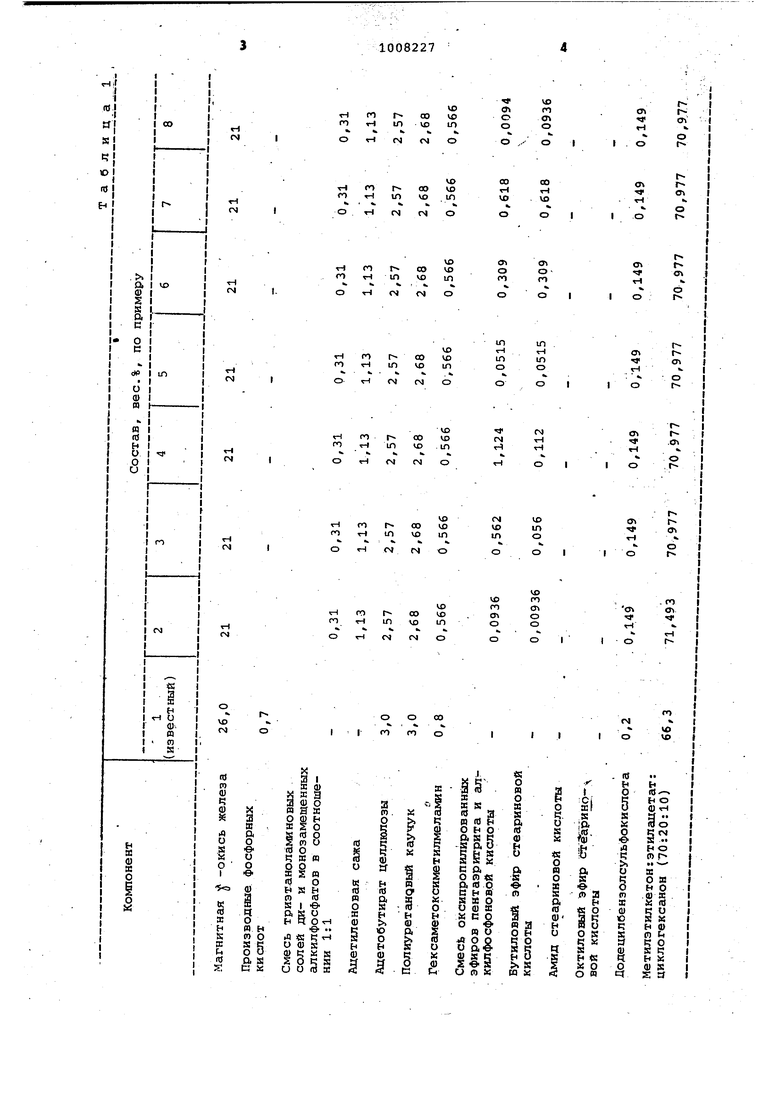

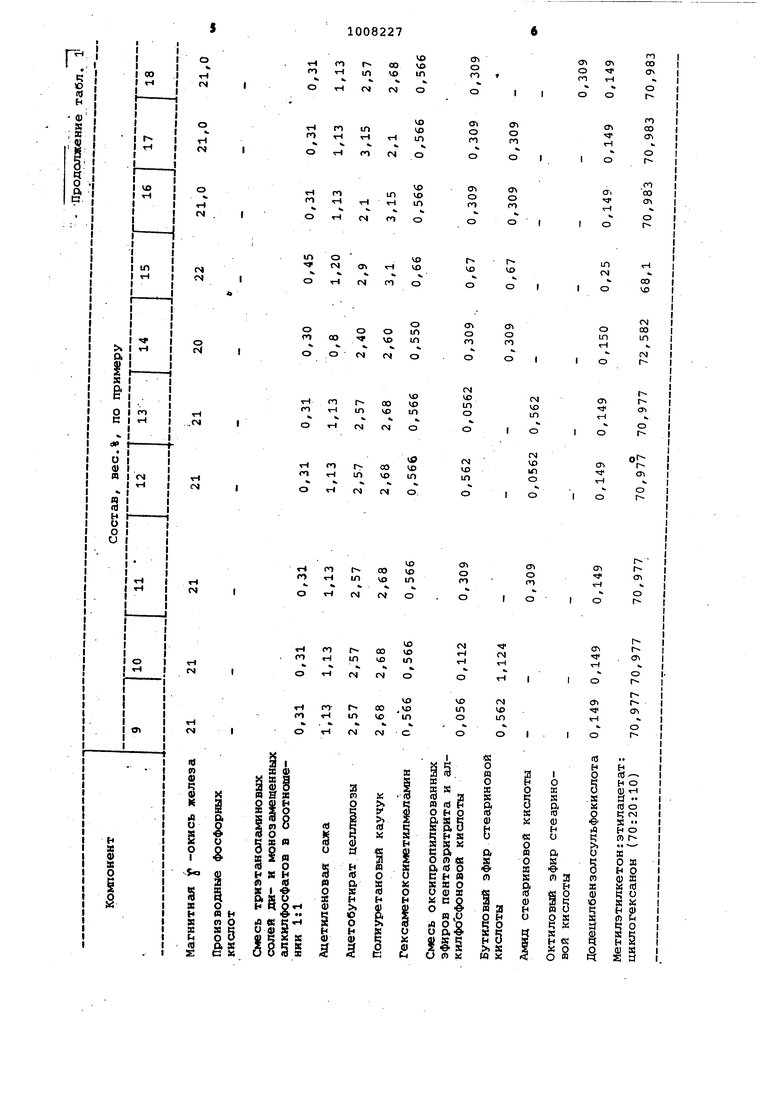

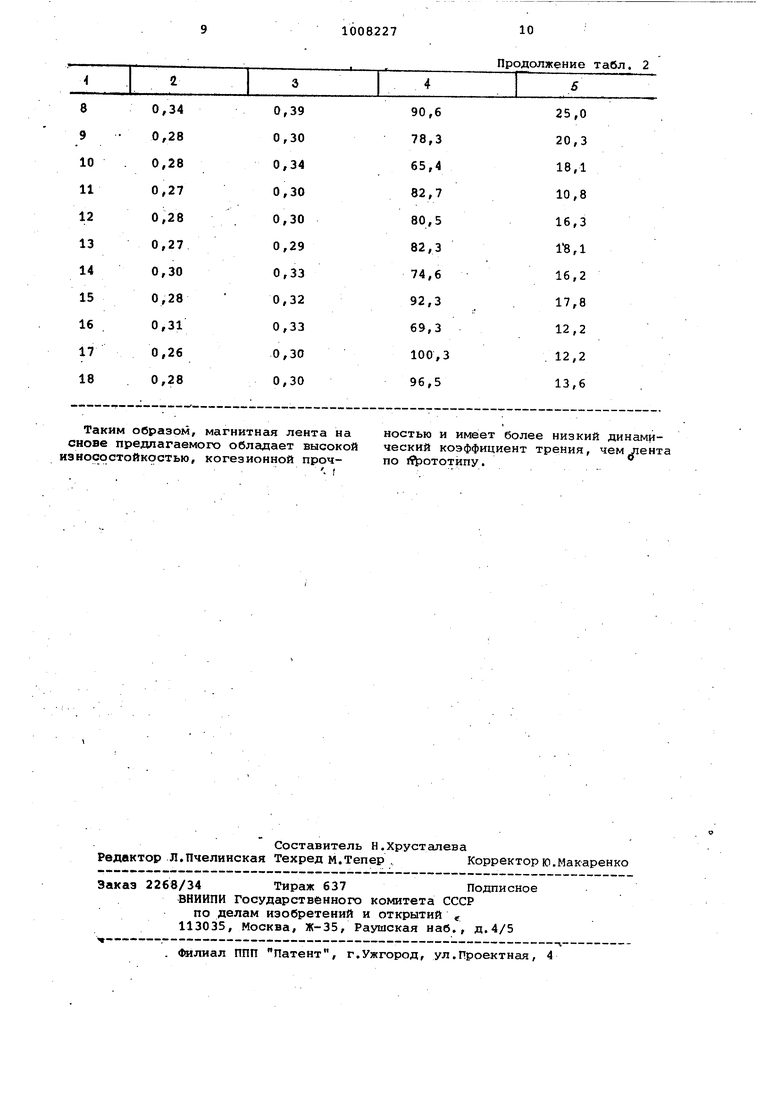

00- dHgd CdHjjfH) о н R , - алкил с числом атомов до 10; П - целое число до 2{ tn - целое число до 3 с вя тью 700-1000 сПз и простые эфиры стеариновой кис в соотношении 1:10 - 10:1 при с щем соотношении компонентов, ве Магнитная У-окись железа 20,0-22, Смесь триэтаноламиновых солей ди- и монозамещенных алкилфосфатов в 0,3-0,4 COOT нсяие НИИ 1:1 Ацетиленовая 0,8-1,2 сажа Ацетобутират 2,1-3,15 целлюлозы Полиурет ано2,1-3,1 вый каучук L(Н5 J додецилбензолсульфокислоту и растворитель 23. Однако носитель магнитной записи на основе известного состава не обеспечивает необходимой износостойкости. Цель изобретения - повышение износостойкости рабочегчз слоя и уменьшение динамического коэффициента трения. Поставленная цель достигается тем, что состав рабочего слоя носителя магнитной записи, включающий магни;гную )f -окись железа, диспергатор, ацетобутират целлюлозы, полиуретановый каучук, гексаметоксиметилмеламин, додецилбензосульфокислоту ; и растворитель, в качестве диспергатора содержит смесь триэтаноламиновых солей ди- и монозамещенных алкилфосфатов в соотношении 1:1 и дополнительно ацетиленовую сажу и смазку смесь оксипропилированных эфиров пентаэритрита и алкилфосфоноврй кислоты в молярном соотношении 1:2 - 2:1 общих формул Гексаметоксиме-0,55-0,66 тилмеламин Смесь оксипропилированных зфиров пентаэритрита и алкилфосфоновой кислоты в молярном соотношении 1:2-2:1 0,00936-1,124 Простые эфиры стеариновой 0 00936-1,124 кислоты Додецил бе н з олсульфокислота0,15-0,25 Растворитель Остальное В качестве полиуретанового каучука ользуют каучук марки СКУ 8М. В табл.1 приведена рецептура предаемого и известного составов. В примерах 2, 3, .4 и 12 соотношение смесь оксйпропилированных эфирен пентаэритрита и алкилфосфоновой кислоты: .простой эфир стеариновой кисло ты 10:1 в примерах-5, 6, 7, 11, 14-1 5:5 в примерах 8, 9, 10 и 13 1:1О. Соотношение ацетобутират целлюлозы : полиуретановый каучук 40:60 60:40, Состав готовят, следующим образом. В шаровую мельницу с коэффициентом заполнения металлическими шарами диаметром 5 мм равным 0,25 загружают магнитную у -окись железа, диспергатор, ацетиленовую сажу, смесь растворит лей и размалывают 24 ч. Загружают ацетобутират целлюлозы, полиуретановый каучук и смазку и размалывают 4 ч добавляют гексаметоксиметилмеламин и размалывают 4 ч. Затем-добавляют , смесь растворителей и размалывают ,4 ч. После добавления додецилбен золсульфокислоты размол ведут 0,5 ч. Полученный состаэ наносят на полиэтилентерефталатную основу, высушивают, каландрируют и отверждают. Затем магнитную ленту разрезают по ширине6,25 и 12,7 мм и испытывают на приборе по определению динамического коэффициента трения и аппарата контроля магнитной ленты АКЛ-1М с целью определения износостойкости. На приборе по определению динамического коэффициента трения определяют начальный динамический коэффициент трения и динамический коэффициент трения рабочего слоя носителя магнитной записи после 1500 прогоноз по имитатору магнитной головки. .На аппаратуре контройя магнитной ленты АКЛ-1М определяют износостойкость рабочего слоя носителя магнитной записи, т.е. процент снижения уровня выходного.сигнала после 50000 прогонов носителя магнитной записи по лентопротяжному тракту аппаратуры Контроля по сравнению с начальным уровнем выходного сигнала. Магнитную суспензию наносят на стекло с подслоем следующего состава, вес.%: Сополимер метакрилата « с метакриловой кислотой в соотношении 20:80 5,0 Триэтиламин О,2 Этиловый спирт 40,0 Дистиллированная вода44,8 Состав, нанесенный на стекло, высуши) ают и отверждают при 130°С Змии. Затем стекло с нанесенной суспензией выдерживают в воде с целью растворения подслоя и получения свободных ленок рабочего слоя. На разрывной машине марки РМБ-30-2М пределяют усилие, необходимое для азрыва пленки и вычисляют когезионную прочность рабочего слоя по форуле , когезионная прочность рабочего слоя, кг/см, усилие, при котором происходит разрыв пленки рабочего слоя, кгс} b - ширина пленки рабочего слоя, см; 5 - толщина пленки рабочего слоя, В табл.2 приведены свойства рабочего слоя носителя магнитной записи на основе известного, и предлагаемого составов. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитная суспензия для рабочего слоя носителя магнитной записи | 1981 |

|

SU991500A1 |

| Состав рабочего слоя носителя магнитной записи и способ его получения | 1984 |

|

SU1270162A1 |

| Рабочий слой носителя магнитной записи | 1981 |

|

SU949694A1 |

| Рабочий слой носителя магнитной записи | 1977 |

|

SU667993A1 |

| Состав для промежуточного слоя носителя магнитной записи | 1981 |

|

SU1014869A1 |

| Магнитная суспензия для рабочего слоя носителя магнитной записи | 1983 |

|

SU1094058A1 |

| Состав для рабочего слоя носителя магнитной записи | 1983 |

|

SU1156131A1 |

| Способ изготовления магнитного лакадля НОСиТЕлЕй МАгНиТНОй зАпиСи | 1979 |

|

SU851466A1 |

| Рабочий слой магнитного носителя | 1978 |

|

SU902066A1 |

| Рабочий слой носителя магнитной записи | 1981 |

|

SU972577A2 |

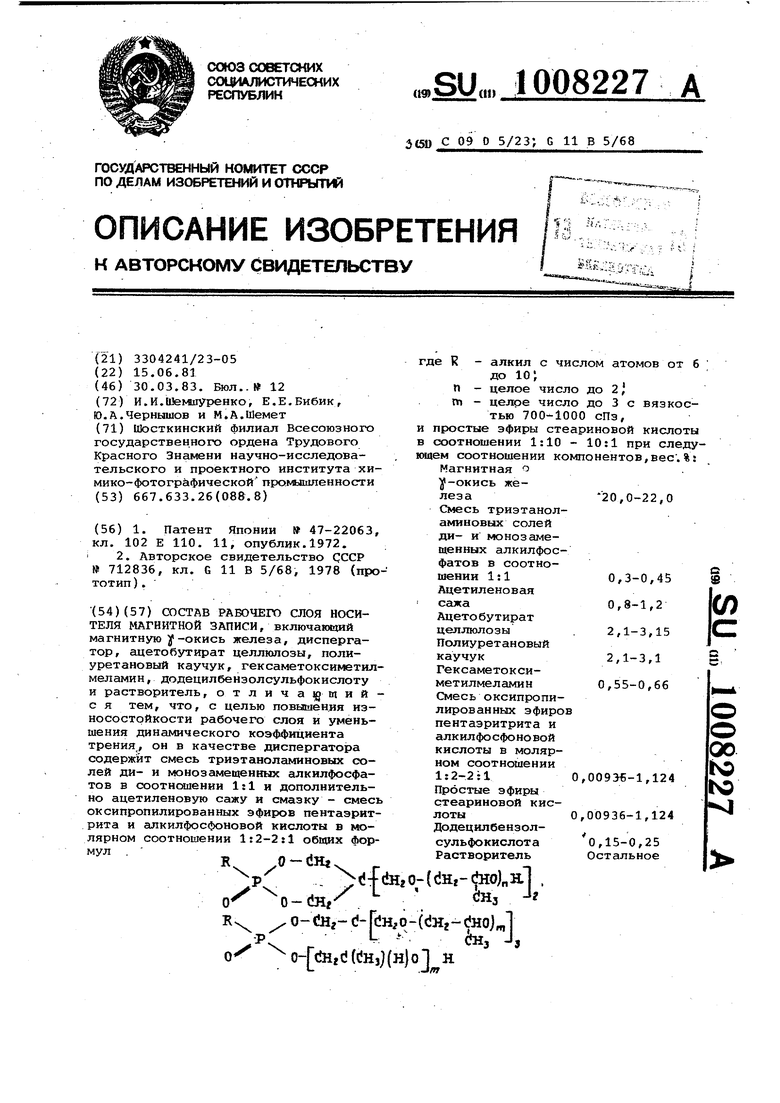

СОСТАВ РАБОЧЕГО СЛОЯ НОСИТЕЛЯ МАГНИТНОЙ ЗАПИСИ, включающий магнитную у-окись железа, диспергатор, ацетобутират целлюлозы, полиуретановый каучук, гексаметоксиметил меламин, додецилбензолсульфокислоту и растворитель, отлича тий с я тем, что, с целью повышения износостойкости рабочего слоя и уменьшения динамического коэффициента трения,, он в качестве диспергатора содержит смесь триэтаноламииовых солей ди- и монозамещеиных алкилфосфатов в соотношении 1:1 и дополнительно ацетиленовую сажу и смазку - смес оксипропилированных эфиров пентаэрит рита и алкилфосфоновой кислоты в молярном соотношении 1:2-2:1 общих фор «v . г Р . Ъ o-dHr . 0-(Нг- (н L. л -алкил с числом атомов от 6 до 10J -целое число до 2, -целое число до 3 с вязкостью сПз, ростые эфиры стеариновой кислоты оотношении 1:10 - 10:1 при следум соотношении компонентов,вес;%: Магнитная о У-окись же20,0-22,0 леза Смесь триэтаноламиновых солей ди- и монозамещенных алкилфосфатов в соотношении 1:1 0,3-0,45 Ацетиленовая 0,8-1,2 сажа Ацето бутират 2,1-3,15 целлюлозы Полиуретановый 2,1-3,1 каучук Гексаметокси0,55-0,66 мет илмел ами н Смесь оксипропилированных эфиров пентаэритрита и алкилфосфоновой кислоты в молярном соотношении 1:2-2:1 0,009Э€-1,124 Простые эфиры стеариновой кис0,00936-1,124 лоты Додецилбензоло, 15-0,25 сульфокислота Остальное Растворитель - С}Нз J ) J , J, н t

0,44

0,36 0,30 0,36 0,33 0,30 0,31 0,33 0,37 0,33 0,29 0,26 0,32 0,29

;9,1

15,4 13,6 20,3 12,1 10,2 Таким образом, магнитная лента на снове предлагаемого обладает высокой износостойкостью, когезионной прочПродолжение табл. 2 ностью и имеет более низкий динамический коэффициент трения, чем лента по т ототйпу.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рабочий слой носителя магнитной записи | 1978 |

|

SU712836A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1983-03-30—Публикация

1981-06-15—Подача