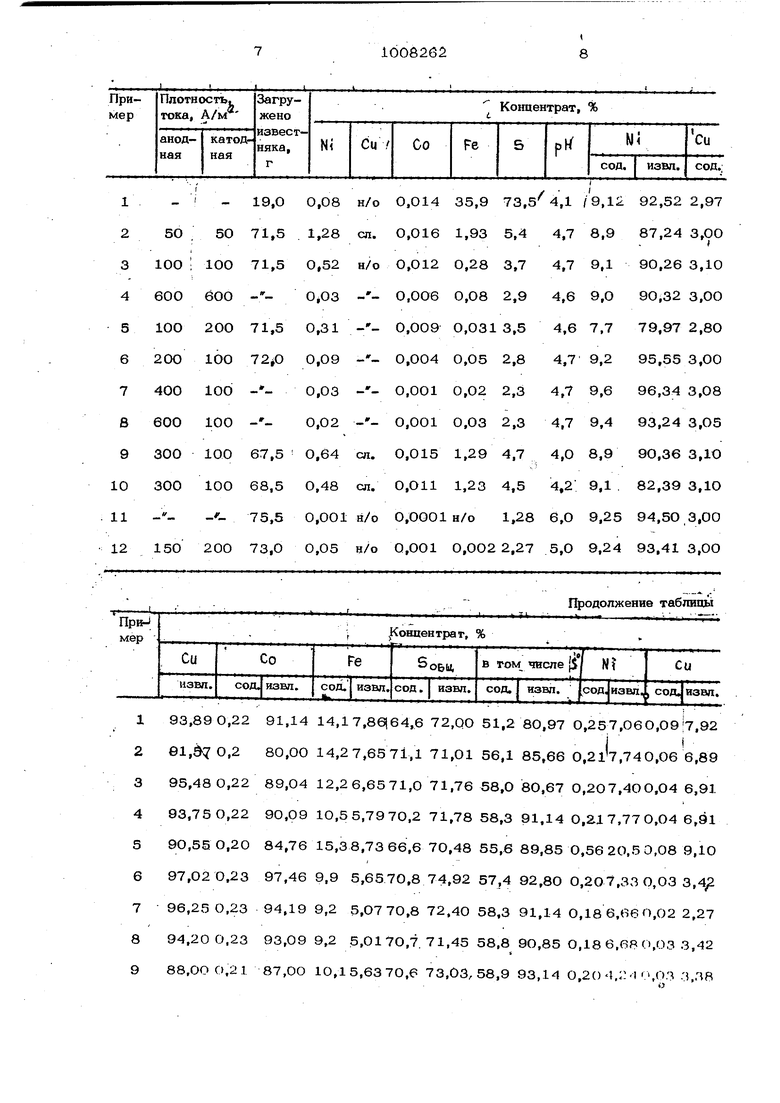

Изобретение относится к гидрометаллургии, а именно к способам селективного выделения суль4мдов тяжелых цветных .металлов из железосодержащих растворов и пульп в присутствии серы. Известен способ осаждения в виде сульфидов халькофильных элементов из кислого водного раствора в присутствии серы электролитическим путем с отделением осажденных сульфидов от раствора Недостаток этого способа состоит в том, .что присутствие в растворе железа снижает степень осаждения сульфидов цветных металлов из-ва выделения избыточной кислоты при гидролизе железа и ухудшает качество сульфидного осадка. Наиболее близким по технической сущ .ности и достигаемому результату к предла гаемому является способ осаждения сульфидов тяжелых цветных металлов из железосодержащих сульфатных растворов и цульп, включающий обработку продукта при перемешивании и нагревании в присутствии серы известняком с последующим выделением серы и сульфидов во флотоконцентрат 21. Недостаток этого способа заключаетс в том, что для осаждения используют до рогостоящий железный порошок. Железный реагент в процессе осаждения частично сульфидируется и ухудшает качество сульфидного концентрата, в котором соотношение суммы цветных металлов к железу около 1, Другим недостатком способа является наличие в растворе пульпы после осажДе j ния значительного количества железа (около 4О г/л), что требует щзоведения отдельной железоочистки раствора. Цель изобретения - повышение степени очистки от железа и качества флотоконцентрата и удешевление процесса. Поставленная цель достигается тем, что в способе осаждения сульфидов тяжелых цветных металлов из железосодержащих растворов и пульп, включающем обра ботку продукта при перемешивании и нагревании в присутствии серы известняком с посперуюищм выделением серы и сульфидов во фпотоконцедтрат, раствор или пульпу одновременно с известняком обра батывают постоянным током при плотнос ти тока 50-600 А/м. Кроме того, конечный рН среды на стадии .осаждения, равный 4,0-6,0. регу лируют расходом известняка. Процесс ведут при роотношении анодной и катодной плотностей тока 1,5-6,О. Способ осуществляется следующим образом. Содержащий тяжелые цветные метал; ы и железо сульфатный раствор (или пульпу) загружают в реактор с установленными в ней нерастворимыми электродами и начинают . подачу известняка при перемешивании, поддерживая температуру 8095 С. Одновременно пульпу обрабатыва- ют постоянным током, выдерживая рабочую плотность тока в пределах 5О6ОО А/м , при которой происходит окисление воды с вьщеяением на аноде кислорода, а на катоде водорода. Анодную и катодную площади электродов, погруженных в рабочую среду, вьщерживают такими, чтобы соотношение анодной и катодной плотностей тока было 1,56,0. Количество известняка, задаваемого в реактор, регулируют для поддержания рН среды 4,0-6,О. После достижения требуемой глубины осаждения цветных металлов и железа пульпу выгружают из реактора и подвергают флотации. Эту операцию осуществляют при рН около 4 с добавлением в пульпу флотореагентов (вспениватель и собиратель) и воды для поддерживания рабочего уровня во флотомашине. Сульфиды и свободная сера при этом выделяет в пенный продукт-концентрат .J а окисленное железо и гипс в камерный продукт - хвосты флотации, являющиеся отвальным продуктом. Из серосульфидного концентрата ценные компоненты могут быть выделены известными методами. Предлагаемый способ описан в примерах, результаты которых прештавлены в табнице. Пример 1. Опыт по известному ; способу. Используют окисленную пульпу после автоклавно-окислительного ы 1щелачивания пирротинового концентрата. Состав пульпы в растворе, г/л: никель 15,1; медь 3,3; кобальт 0,366; железо общее 26,8, в том числе железо двухвалентное 22,4, сера 35,2; в твердом, %: никель 0,8О; медь 0,О46; ко бальт 0,02; железо 47,1; сера общая 22,68, в т.ч. сера элементарная 17,86 рН пульпы 1,42, отношение Ж:Т 1,5. Исходную пульпу в количестве О,5 л . загружают в реактор емкостью 0,7. оборудованный ймпеллерной мешалкой h при перемешивании нагревают до 9Oi 5 С. По достижении указанной температуры в реактор подают 19,0 г известняка де водной пульпы (Ж:Т 2,2) для частич ного осаждения тяжельцс цветных металлов и железа. Используют технический известняк с активностью (в пересчете на активную окись кальция) 34%. Расход известняка по весу соответствует 2,5 на 1 г суммы цветных метал лов в растворе окисленно( пульпы. G момента подачи известняка отсчитывают время опыта. Выкрутку пульпы в реакторе с извест няком осуществляют в течение 0,5 ч, после чего состав раствора пульпы следу ющий, г/л: никель 11,4; медь 0,29; кобальт 0,32; железо 20,7; сера 30,3 рН 2,35. Затем в реактор загружают 7,5 г железного порошка с активностью О,94, что соответствовало расходу металлического же/юза 0,95 от теоретического. Смесь Выдерживают при перемешивании и указанной температуре еше 1,О 4i Затем осаждение прекращают, отбирают пробу для анализа, а всю -оставшуюся пульпу после осаждения до 30 С подвергают флотации в лабораторной фпот машине. Флотацию ведут при рН около 4,0, добавляют к пульпе воду для поддер жания рабочего уровня в камере и ф ютореагенты: вспениватель (Т-66) и собиратель (бутиловый аэрофпот) из расчета со ответственно 6О г/т и 300 г/т твердого в пульпе. Продукты флотации (концентрат и хвосты после разделения жидких и твердых фаз) анализируют. По данным измерений и . химического анализа производят балансовый расчет процесса. Пример 2. Опыт по предлагаемому способу. Составы исходной окисленной пульпы, пульпы известняка, температурный режим и используемое оборудование (реактор и флотомашина) такие же, как в щ)имере 1. Отличием 5шляется то, что в реакторе на расстоянии 50 мм по обе стороны от оси мешалки установлены два одинаковых титановых электрода (анод и катод), соединенные с выпрямителем, вольтметром и миллиамперметром. С момента подачи напряжения к электродам отсчитывают время . В течение всего опь1та по осаждению поддерживают анодную и катодную плотности тока 50 А/м и порциями подают пульпу известняка в количествах, обеспечивающих рН смеси 4,7. Общий расход известняка за время опыта 1,5 ч составляет 71,5 г. Глубина осаждения никеля и железа в опыте составляет соот- 1O в ви6J4ветственно 1,28 г/л и 1,93 г/л. После осаждения пульпу из реактора выгружают и подвергают серосульфидной флотации в режиме, аналогичном указанному в примере 1. Пример 3. Условия проведения опыта и расхода известняка такие же, как и в примере 2. Отличием является то, что анодную и катодную плотности тока поддерживают 1ОО А/м . После электрообработки глубина осаждения никеля и железа составляет соответственно 0,52 г/л и 0,28 г/л. Пример 4. Условия опыта такие же, как в примере 2. Отличие в том, катодную плотности тока что анодную и 60О А/м выдерживают Пример 5. Условия опыта такие же, как в примере 3. Отличие заключавется в том, что соотношение анодной и катодной плотностей тока выдерживают 0,5j4TO достигают двухкратным уменьщением площади анода по отношению к площади катода. Катошхая плотность то .rt ка прт этом составляет ГОО г/м , После электрообработки г-лубина осаждения никеля и железа составляет соответственно 0,31 г/л и 0,031 г/л, а изйлечение никеля в концентрат на флотации меньше, чем в предыдущих опытах и состав- ляет 79,97% Пример 6, Условия опыта и катодная плотность тЛзка такие же, как в примере 3. Отличием 5галяется то, что соотношение анооаой и катодной плотностей тока составляет 2,0. После осаждения содержание никеля и желева и раст воре 0,09 г/л и О,О4 г/л, Извлечение никеля в концентрат на флотации составляет 25,55%. Пример 7. Условия опыта такие же, как в примере 3. Отличие в том, что соотношение анодной в катодной плотностей тока 4,0. П р и м р 8. Условия опыта такие же, как в примере 3. Отличием является то что соотнсяиение анодной и катодной плотностей тока 6,0. .Пример 9 Условия опыта такие же, как в примере 3. Отличием является то, что расход известняка на осаждение меньше и составляет 67,5 г. После осаждения рН среды 4,0, а содержание никеля и железа в растворе составляет соответственно 0,64 г/л и 1,29 г/л. Пример 1О. Условия опьгта такие же, как В примере 3. Отличием является то, что расход известняка на осаждение составляет 68,5 г. После осаждения рН среды 4,2, а содержание никеля и железа в растворе составляет соответственно 0,48 г/л и 1,23 г/л.

Пример 2 показывает, что применение для осаждения сульфидов тяжелых цветных металлов из железосодержащего раствора или пульпы серы с известняком вместо металлического железа и обработка продукта постоянным током с нерастворимыми анодами позволяет выделить сульфиды цветных металлов и одновременно обеспечивает железоочистку раствора с осаждением железа в виде окислов, чего не дает известный способ (пример 1). Для обработки продукаа постоянным то-15

ком плотность тока не должна быть ниже 50 А/м , так как в противном случае не обеспечивается требуемая глубина осаждения металлов и достаточно полное извлечение ценных компонентов во флото- 20 С другой стороны превьпиеконцентрат. Л ние плотности тока 60О А/м приводит к перерасходу электроэнергии не увеличивая больще глубины осаждения металлов извлечение цветных металлов и серы во 5 флотоконцентрат (примеры 2-4). При этом соотнощение анодной и катодной плотностей, тока следует поддерживать в пределах 1,5-6,0, чтобы скорость осаждения окислов железа сильно не превыща-30 ла скорость осаждения сульфидов тяжелых цветных металлов. Указанные условия спо собствуют лучщему разделению сульфидной и окисленной фаз при флотации и обеспечивают максимальное (95-98%) извлечение сульфидов и серы в концентрат (примеры 6-8). Как следует из примеров 9-10 расход известняка при осаждении сульфидов тяжелых цветных металлов с электрообра, боткой следует выдерживать таким, чтобы рН среды было 4,О-6,О. При рН мень ше 4,О не обеспечивается требуемая глубина осаждения металлов, а поддержание рН больше 6,0 нецелесообразно, так как это приводит к непроизводительному перерасходу известняка. Пример 11. Используют пульпу После автоклавного окислительного выше лачивания пирротинового концентрата. Состав пульпы в жидкости, г/л: никель 15,8; медь 3,9; кобальт 0,4; железо 24,4; сера 33,9; в твердом, %: никель 0,76; медь О,39; кобальт О,О2; Железо 47,8; сера обшая 22,9, в том Числе сера элементарная i8,15, рН пуль Пы 11,7. Условия приведения опыта, в том числе соотношение анодной и катодной плотя, равное 3,0, такие же.как в

ностей тока,

примерах 12-15. Отличием является то, что расход известняка на осаждение составляет 75,5 г, а рН пульпы после осаждения бьш 6,0.

Пример 12. Условия опыта такие же, как в примере 11. Отличие в том, что анодную плотность тока поддерживают 15О А/м , а отношение анодной и катодной плотностей тока 1,5. Расход известняка в опыте 73,0 г, а рН пульпы 5,О.

Из сравнения результатов опытов видно, что обработка содержащей тяжелые цветные металлы, железо и серу пульпы

работке расхода известняка, обеспечивающего рН пульпы от 4,0 до 6,0 (примеры 9-11 по предлагаемому способу) позволяет достигать большее извлечение в постоянным током и поддержание при обконцентрат цветных 1у1еталлов на 1,92,8% и серы на 9,0%, чем в известном способе (пример 1). Из примеров 6, 8, 12 следует, что более высокое извлечение тяжелых цвет- Hi металлов и серы в концентрй по сравнению с известным способом обеспечивается также при поддержании отноще- ния анодной и катодной плотностей тока при осаждении в пределах 1,5-6,0. Если отнощение анодной и катодной плотностей тока меньше 1,5, например 1,0 (пример 3), то извлечение ценных компонентов в концентрат близко к показателям извест- кого способа. Как установлено исследованиями, повышение анодной и катодной плотности тока при осаждении больше 6,0 также приводит к снижению показателей процесса до значений известного спо-, соба. При сравнении предлагаемого спос.оба с базовым следует, что в предлагаемом способе Достигается более высокое извлечение цветных металлов во флотоконцентрат и селективность выделения ценных компонентов. При этом расходы на реагенты в предлагаемом способе меньше, так как отпадает необходимость в дорогостоящих железном порошке и необходимость в повьпиенном расходе известняка на вьщеление избыточного железа, вносимого в раствор при осаждении. Другим преимушеством этого способа является, меньшая общая продолжительность осаждения металлов 1,5 ч по сравнению с базовым способом, по которому суммарное время осаждения металлов из раствора составляет 7,5 ч.

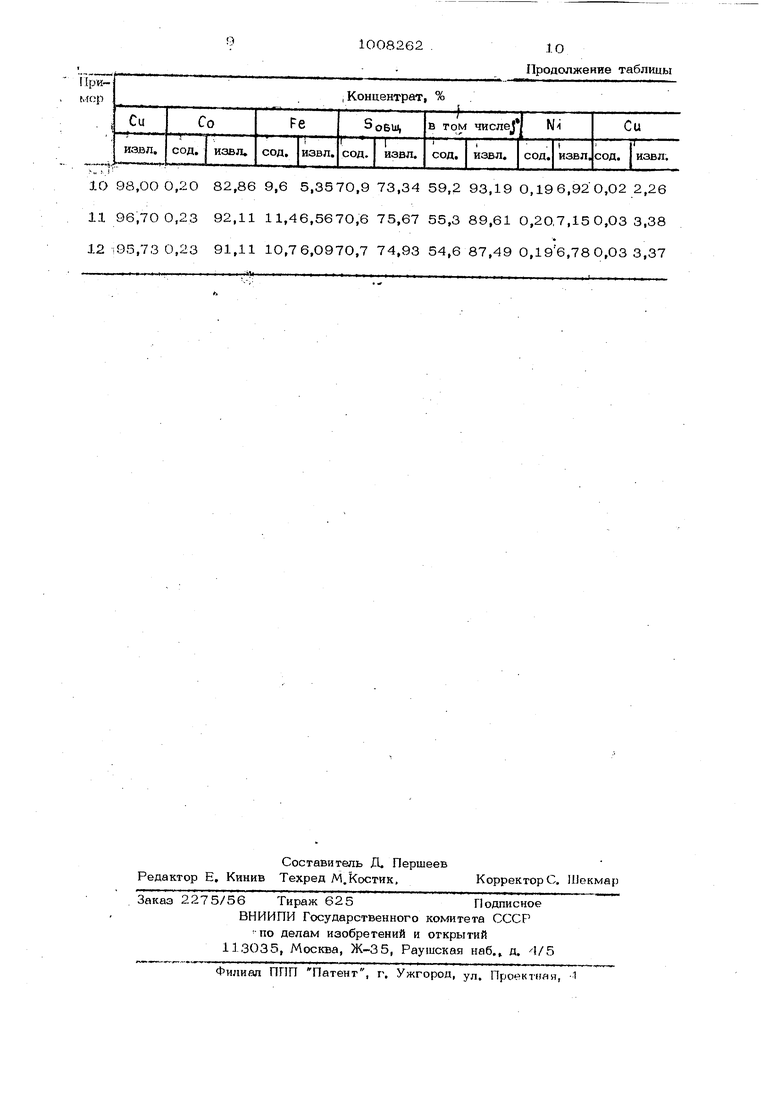

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сульфидного полиметаллического железосодержащего материала | 1983 |

|

SU1186673A1 |

| Способ осаждения сульфидов тяжелых цветных металлов | 1983 |

|

SU1154351A1 |

| Способ осаждения сульфидов тяжелых цветных металлов | 1980 |

|

SU865947A1 |

| Способ осаждения сульфидов тяжелых цветных металлов | 1983 |

|

SU1157099A1 |

| Способ осаждения сульфидов тяжелыхцВЕТНыХ МЕТАллОВ | 1979 |

|

SU836176A1 |

| Способ переработки пирротинового полиметаллического материала | 1986 |

|

SU1381185A1 |

| Способ переработки гидратной пульпы | 1977 |

|

SU668959A1 |

| Способ переработки пирротинового концентрата | 1981 |

|

SU973644A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАЛЬЦИЕВОГО СУЛЬФИДИЗАТОРА ДЛЯ ОСАЖДЕНИЯ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ КИСЛЫХ СУЛЬФАТНЫХ РАСТВОРОВ И ЖИДКОЙ ФАЗЫ ГИДРАТНЫХ ЖЕЛЕЗИСТЫХ ПУЛЬП | 1997 |

|

RU2120484C1 |

| Способ осаждения сульфидов тяжелых цветных металлов из кислых серосодержащих железогидратных пульп | 1986 |

|

SU1379331A1 |

1. СПОСОБ ОСАЖДЕНИЯ СУЛЬФИДОВ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕг ТАЛЛОВ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ СУЛЬФАТНЫХ РАСТВОРОВ И ПУЛЬП, В1спючаюший обработку продукта при перемешивании и нагревании в присутствии серы известняком с последующим вы делением серы и сульфидов во фпотокон- ; центрат, отличающийся тем, что, с целью повышения степени очистки от железа и качества фпотоконцентрата и удешевления процесса, раствор или пульпу одновременно с известняком обрабатыг. вают постоянным током при плотности тока 50-600 А/м. 2.Способ по п. 1, отличающий с я тем, что конечный рН среды на стадии осаждения, равный 4,О-6,О, регулируют расходом известняка. ,, 3.Способ по п. 1, о т л и ч а ю - щ и и с я тем, что, с целью повышения извлечения цветных металлов и серы во флотоконцентрат, процесс ведут при соогношении анодной и катодной плотности тока 1,5-6,0.

8О,97 О,257,06 О,О97,92

Г

93,14 0,2()1,:М..ОЗ .3.38 о 1098,000,20 82,86 9,6 5,3570,9 73,34 1196,700,23 92,11 11,46,5670,6 75,67 12|95,73 0,23 91,11 10,76,0970,7 74,93

1008262

10 Продолжение таблицы 59,2 93,19 0,19 6,92О,02 2,26 55,3 89,61 0,20,7,150,033,38 54,6 87,49 0,19б,78 0,03 3,37

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| .Заявка ФРГ № 2908592, кл, С 25 В 1/00, 1980 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| Способ осаждения сульфидов тяжелыхцВЕТНыХ МЕТАллОВ | 1979 |

|

SU836176A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-03-30—Публикация

1981-09-04—Подача