Изобретение относится к цветной металлургии, в частности к автоклавному осаждению тяжелых цветных металлов из растворов и пульп.

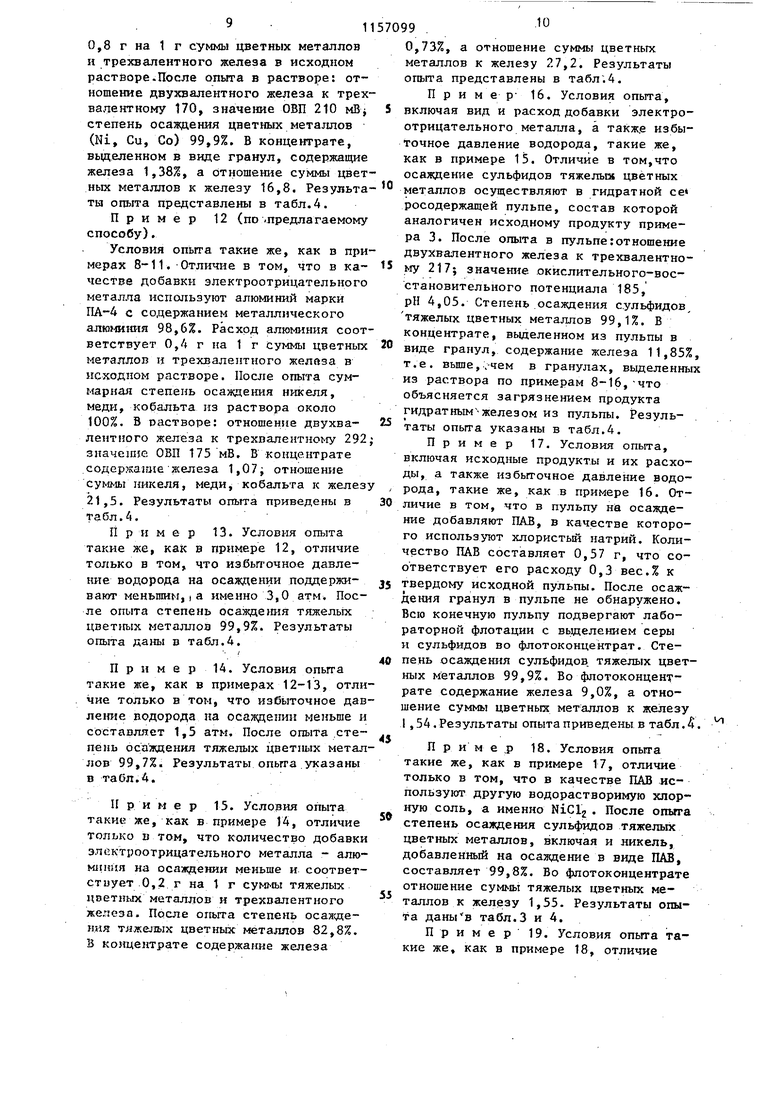

Известен способ осаждения сульфи- 5 дов тяжелых цветных металлов из водных растворов и пульп сульфидизацией с использованием в качестве реагентаосадителя смеси металлического железа и серы,растворенной в щелочи. Спо-О соб позволяет довольно полно (до 99%) проводить осаждение цветных металлов в течение 1 ч l..

Недостатком этого способа является то, что при необходимом расходе ме- 15 таллического железа, составляющем 0,75-1,0 г на 1 г цветных металлов в растворе, качество получаемого сульфидного концентрата низкое из-за сульфидизации самого реагента-метал- 20 лического железа, загрязняющего концентрат.

Наиболее близким по технической сущности и достигаемому результату является способ осаждения .сульфидов 25 тяжелых цветных металлов из кислых железосодержащих растворов и пульп, включающий автоклавную обработку ис.ходного продукта под избыточньм давлением водородсодержащего газа при зо нагревании в присутствии серы и добавки с последующим выделением осажденных сульфидов и серы в концентрат. Известный способ позволяет получать сульфидные концентраты с содержанием . 20-40% цветньпс металлов 2}.

Недостатком известного спосооа является, то, что осаждение сульфидов при небольших (3-7 атм) давлениях водорода идет малопроизводительно, и , необходимое время процесса составляет несколько часов, а для интенсификации Процесса требуетс,я увеличение давления водорода до 35-50 атм, что усложняет и удорожает процесс. Кроме того, переработка железосодержащих растворов и пульп удорожает процесс, так как при этом увеличивается расход реагентов для нейтрализации дополнительной кислоты, вь дeJiяющeйcя от гидроли-50 тического осаждения железа, и происходит ухудшение качества концентрата гидроокислами железа.

Целью изобретения является упрощение процесса и повышение его произ-55 водительности и качества концентрата.

Поставленная цель достигается тем, что согласно способу осаждения сульфидов тяжелых цветных металлов из кислых, железосодержащих растворов и пульп, включающему автоклавную обработку исходного продукта под избыточным давлением водородсодержаЩего газа при нагревании в присутствии серы и добавки с последующим вьщелением осажденных сульфидов и серы в концентрат, осаждение водородсодержащим газом ведут при температуре на 5-30 С вьше точки плавления серы с подачей электроотрицательного металла до отношения в растворе двухвалентного железа к трехвалентному 20-292 и значениях окислительно-восстановительного потенциала хлорсеребряного электрода относительно водородного 175-320 м

С целью снижения избыточного давления водородсодержашего газа, в качестве электроотрицательного металла используют алюминий.

Кроме того, с целью предотвращения образования серосульфидных плавов и повышения качества концентрата, осаждение ведут в присутствии водорастворимых хлористых солей металлов.

Увеличение температуры процесса вьше точки плавления серы на 5-30°С повьцаает активность серы и увеличивает скорость осаждения сульфидов без увеличения избыточного давления водорода. Это объясняется тем, что жидкая сера при интенсивном перемешивании в растворе или пульпе имеет большую суммарную поверхность, чем твердые частицы серы. Функция повышения температуры процесса выше точки плавления серы заключается в увеличении активности серы, что позволяет, не повышая избыточного давления водорода более 5,0 атм, увеличить производительность процесса осаждения, тогда как по известному способу интенсификация осаждения может быть достигнута лишь повышением избыточного давления водорода до 35-50 атм. Превышать температуру процесса вьш1е точки плавления серы больше, чем на , нецелесообразно, так как начинают развиваться реакции гидролиза серы, что приводит к образованию дополнительной кислоты, снижению конечной степени осаждения цветных металлов и качества сульфидного концентрата.

Подача на автоклавное осаждение сульфидов электроотрицательного металла, способного в кислой среде зыделять водород, в том числе и наи.бодее активный атомарный водород, также ускоряет процесс осаждения и улучшает качество сульфидного концентрата, так как позволяет исключить использование щелочи, интенсифнцирукщей процесс гидролитического соосаждения железа, осадки которого 9а.грязий1от сульфидный концентрат. ; Подаваемый злектроотрицательный металл при осалздении сульфидов в присутетвйи серы и водорода перехо;Д11Т в раствор и практически не загрязняет ввделяе1Ф1й после осаждения; :с1гльфидный концентрат. Кроме того, этот металл восстанавливает трехвалентяое железо в растворе до двухвалентного, что снижает степень гидролитического соосаждения железа и умейьщает загрязнения сульфйдйого концентрата цветных металлов При о.сущеетвле{ши процесса по предлагаемому способу гидролитическое с оосазаде кие железа незначительно Качество сульфидного концентрата повышается, по сравнению с известным способом, если количество добавляемого на осаждение электроотриЦательного металла достаточно для достижения в растворе соотношения двухвалентного железа к трехвалентному не ниже 20-292 и значениях окислительно восстановительного потенциала хлорсеребряного электрода относительно водородного 175-320 мВ. При 3том использование в качестве электроотрицательного металла алюминия, способного в СИЛУ его ам отёрНостИ активно вытеснять водород из воды в широком интервале значений рН позволяет при обеспечегаш высокой скорости процесса снизить избыточное давление подаваемого на осаждение водорода до 1,5 атм, т.е. до значени меньших, чем по известному способу. Положительный эффект от использовани алюминия заключается еще в дополнительном снижении содержания железа в сульфидном концентрате до минимально го значения И) следовательно, в допо нительном улучшении качества концентрата. . функция электроотрицательного металла, добавляемого на осаждение, заключается в интенсификации осаждег ния, связывании кислоты, выделя ю ейс при осаяадении сульфидов тяжелых цветны металлов с участием водорода и серы и в предотвращении загрязнения сульфидного концентрата трехвалентным железом путем восстановления последнего до двухвале ятного СОСТОЯ1ШЯ, При осаждении тяжелых цветных металлов из железогидратных пульп по известному способу сульфиды и сера могут быть выделены после осаждения в концентрат флотацией пульга. Однако получаемый при этом флотоконцентрат имеет .низкое качество из-за сильного загрязнения флотоконцентрата гидро , окислами железа. При переработке пульп и растворов по предлагаемому способу сульфиды и сера могут быть выделены после осаждения как в виде флотоконцентрата, так и в виде гранул, причем качество выделенных продуктов, характеризуемое отноше шем сумз-ш цветных металлов к железу, выше качества концентрата, Полученного по известному способу. Добавка на осаж,цение электроотрицательного металла по предлаг;аемоь1у способу способствует формированию гранул крупностью 1,0-5,0 мм. Эти гранулы легко могут быть выделены из пульпы и раствора классификацией. Если по технологическим соображениям осажденные сульфиды и серу выделяют флотацией, то осаждение сульфидов по предлагаемому способу осуществляют в присутствии ПАВ, препятствующих образованию гранул при охлаждении пульпы. В качестве ПАВ можно использовать водорастворимые хлористые соли металлов, например, NaCl или NiCl2. Способ осуществляют след1кяцим образом. Осаждение сульф1одов цветных металлов из растворов или пульп водородом проводят в титановом автоклаве емкостью 0,5 л с механическим перемешиванием импеллерной мешалкой, оборудованной системами автоматического регулирования температуры, измерения давления и штуцерами с игольчатыми вентилями для подачи и отбора жидких и газообразных сред. В автоклав эагр жают исходный раствор или пульпу и заданное количество электро- . отрицательного металла в виде порошка, а таюке при необходимости серу. Автоклав герметизируют, включают перемеШ1шание и смесь нагревают до заданной температуры. При достижении заданной температуры начинают подачу в автоклав водорода из баллона, соединенного с автоклавом герметичной линией с игольчатым вентилем, с помощью которого устанавливают заданное избыточное давление водорода в автоклаве. С этого момента начинают отсчет времени опыта. После окончания опыта подачу водорода в автоклав прекращают, и из автоклава отбирают пробу для анализа. Оставшийся в автоклаве продукт остужают до , после Чего автоклав открывают, продукты выгружают и производят разделение фаз. По результатам объем ных и весовых измерений и по данным анализа продуктов рассчитывают процесс. Пример 1 (по известному способу). Используют сульфатный раствор следугсщего состава, г/л: 1ткель 11,9i медь 3,б кобальт 0,4; железо общее 16,1, в том числе железо трехвалентное 5,1i рН раствора 2,2. Этот раствор в количестве 0,35 л загружают в автоклав, куда также подают раствор едкого натрия (NaOH - 120 г/л в количестве 0,088 л, что соответствует расходу NaOH i,44 г на 1 г. суммы цветных металлов (Ni Си, Со) и Fe , и тонксизмельченную черенковую серу марки ХЧ в количестве 16,7 г, что соответствует удельному расходу серы 3,0 г на 1 г суммтл цветных металлов в исходном растворе. Автоклав герметично закрывают, включают перемешивание и нагрев. При в автоклав подают водород из баллона с техгшческим водородом (95% Н) и под держивают в тече1ше опьп-а постоянно избыточное давле1ше водорода 5 атм при общем давлении в автоклаве 6,8 атм. Продолжительность автоклав ной обработки смеси 1,0 ч. Через 1 водород отключают, сбрасывают из автоклава через вентиль абгаза оставшийся там водород и отбирают про бу раствора. Затем автоклав остужают и полученный продукт выгружают. Кек отдшшют от раствора фильтрацией, после чего кек высушивают, взвешивают и анализируют. В отобранной из .автоклава пробе раствора определяют рН и остаточное содержание цветных металлов. Суммарная степень осаждения цвет ных металлов (никель, медь, кобалЬт 80,0%. В выделенном твердом, продукт концентрате содержание железа 9,16%, а отношение суммы цветных металлов к железу 1,69. По анализам раствора и . кека рассчитьшают баланс процесса Результаты опыта даны в табл.Д. Пример 2 (по известному способу). Условия опыта и исходные продукты, а также порядок операций такие же, как в примере 1. Отличие только в том, что избыточное давление водорода в автоклаве выше и составляет 35 атм. После опыта степень осаждения газетных металлов из раствора 82,3%, содержание в концентрате железа 9,11%, отношение цветных металлов к железу 2,15. Результаты приведе а в табл.4. Пример 3 (пЬ известному способу). Условия опыта такие же, как в примере 2. Отличие в том, что осаждение сульфидов цветных металлов осуществляют из гидратной железистой пульпы, полученной от автоклавного выщелачивания пирротинового сырья. Пульпа содержит в жидком, г/л: никель 11,8; медь 3,2j кобальт 0,3 железо общее 16,9, числе трехвалентное 5,4i в твердом,. %: никель 0,52-, медь 0,28, железо 44,2 сера общая 21,9, в том числе сера элементная 17,6. В пульпе ,5, рН 2,0. Количество пульпы, за1 ружаемой в автоклав, 0,35 л и. Поскольку сера в необходимом для осаждения количестве уже находится в пульпе, то дополнительно серу не добавляют. После опьпа степень осаждения цветных таплов из раствора пульпы 87,0%. Изп быточную серу и осажденные сулы|иды выделяют из пульпы после осаждения флотацией. В выделенном серосульфидном концентрате содержание железа 20,9%, а отношение суммы цветных металлов к железу 0,36. Результаты опыта даны в табл.1 и 4. 4 (по предлагаемому Пример пособу). Условия опьп-а, включая состав исходшах продуктов, а также избыточное давление водорода в автоклаве,- такие же, как в примере 1. Отличие в том, что температура выше, и соответствует точке плавления серы (120с), а продолжительность осаждения меньше и составляет 0,5 ч. После опыта степень осаждения цветных металлов из раствора за указанное время 65,8%. Сера и осажденные сульфиды при разгрузке автоклава образуют застывший монолитный плав на стенках аппа рата. Для выгрузки плава применяют механические средства. Весь извлеченный по частям плав взвешивают и |после измельчения анализируют как концентрат. В этом продукте содержа ние железа 7,7%, а отношение суммы цаетных металлов к железу 1,66. Результаты опыта указаны -в табл.4. ; Пример 5. Условия опыта, включая продолжительность осаждения и о-перации по выгрузке продуктов из автоклава, такие же, как в примере 4 Отличие только в том, что температу ра осаждения вьипе точки плавления серы; на 5°С, а именно 125С. После опыта степень осаждения цветных ме.таллов из раствора 86,4%. В выделен ном твердом продукте содержануе жел за 7,.0%, а отношение суммы цветных металлов к железу 2,62. Результаты опыта приведены в табл.4. Пример 6. Условия опьп-а та кие же, как в примерах 4 и 5, отличие только в том, что температура осаждения выше и составляет 150°С. После опыта степень.осаждения цветн металлов из раствора 91,3%. В твердом продукте-концентрате содержа ше железа 6,9%, а отношение суммы цвет ных металлов к железу . Результаты опита представлен в табл.4. И р и, м е р 7, Условия опыта такие же, как в примерах 4-6, отлич /в том, что температура еще вьвпе и составляет . После опыта степень осаждения цветных металлов из раствора 90,2%. В концентрате содер жание железа 7,50%, а отношение сум мы цветных металлов к железу 2,52. Результаты опыта даны в табл.4. j Пример 8. Условия ольп-а, (Включая температуру, избыгочное ;давле1ше водорода и продолжитёль,ность осаждения, такие же, как в пр :мёре 4. Отличие в том, что щелочь дл нейтрализации кислоты на осаждение не подают. Вместо щелочи на осаждение подают электроотрицательный металл - железо в виде порошка марки ПЖ 5К5С с содержанием железа металл ческого 97,5%., Количество железного поровиса 3,0 г, что соответствует 0,4 г на 1 г суммы цветных металлов (Трехвалентного железа. Температуру . при осазкдении поддерживают равной 130С. После осаждения в пробе раствора измеряют значение ОВП и кроме содержания цветных металлов еще анализируют содержание двух- и трехвалентного железна. Степень осаждения цветных металлов 52,3%. После осаждения в автоклаве сульфиды цветных металлов и сера образуют в пульпе прочные гранулы крупностью 1-5 мм, которые легко отделяются от раствора классификацией на сите. Из анализируют отдельно как серосульфидный концентрат. После осаждения в растворе: отношение двухвалентного железа к трехвалентному 12,1 значение ОВП 405 мВ, рН 3,2. В вьщеленном в виде гранул концентрате содержание железа меньше, чем в предшествующих опытах, и составляет 5,1%, от1юшеш1е суммы цветных метаЛлой к железу 2,36. Результаты опьп-а приведены в табл.4. П р и м е р 9. Условия опьпа такие же, как в примере 8. отличие только в том, что расход металлического железа на осаждение больше и составляет 6,0 г 1ти 0,8 г на 1 г суммы цветных металлов и трехвалентного железа. После опыта в растворе: отношение двухвалентного железа к трехвалентному 20,2; значение ОВП 320 мВ, рН 3,95 степень осаждения цветных металлов 92,8%. В гранулированном серосульфвдном продукте содержание железа 5,45%, а отношение суммы цветных металлов к железу 3,45. Результаты опыта даны в табл.2 и 4. Пример 10. Условия опыта . такие же, как в примерах 8 и 9, отличие только в том, что расход металлического железа выше и составляет 1,2 г на 1 г суммы цветнь1х металлов и трехвалентного железа. После опыта в растворе: отношение двухвалентного железа к трехвалентному 25,3; значет иие ОВП 305 мВ-, степень осаждения цветных металлов 95,4%. В концентрате содержание железа 6,7%, а отношение суммы цветных металлов к железу 3,02, Результаты опыта указаны в табл.4. П р и м е р 11. Условия опыта такие же, как в пpи Iepax 8-10, отличие только в том, что в качестве добавки электроотрицательного металла используют цинк в В1ще порошка марки ХЧ. Количество цинка соответствует 0,8 г на 1 г суммы цветных металлов и трехвалентного железа в исходном растворе.После опыта в растворе: отношение двухвалентного железа к трех валентному 170, значе1ше ОВП 210 MBj степень осаждения цветных MeTajmoB (Ni, Си, Со) 99,9%. В концентрате, выделенном в виде гранул, содержащие железа 1,38%, а отношение суммы цвет ных металлов к железу 16,8. Результа ты опыта представлены в табл.4. Пример 12 (по .предла гаемому способу). Условия опьгга такие же, как в при мерах 8-11. Отличие в том, что в качестве добавки электроотрицательного металла используют алюминий марки Г1А-4 с содержанием металлического алюминия 98,6%. Расход алюминия соот ветствует 0,4 г на 1 г суммы цветных металлов и трехвалентного желаза в исходном растворе. После опыта суммарная степень осазвдения никеля, меди, кобальта из раствора около 100%. В растворе: отношение двухвалентного железа к трехвалентному 292 значешю ОБП 175 мВ. В концентрате содержаниежелеза 1,07j отношение суммы никеля, меди, кобальта к желез 21,5. Результаты опыта приведены в табл.4. Пример 13. Условия опыта такие же, как в примере 12, отличие только в том, что избыточное давление водорода на осаждении поддерживают MCHbrnHtf, I а именно 3,0 атм. После опыта степень осаждения тяжель1х цветных металлов 99,9%. Результаты опыта даны в табл.4. При мер 14. Условия опьпа такие же, как в примерах 12-13, отли чие только в том, что избыточное дав ле1те водорода на осаждении меньше и составляет 1,5 атм. После опыТа .степень осадденил тяжелых цветных метал лов 99,7%. Результаты опьгга указаны в табп.А. П р И м е р 15. Условия опыта таки12 же, как в примере 14, отличие только в том, что количество добавки элйктроотрицательного металла - алю MiiHun на осаждении меньше и соответ ствует 0,2 г на 1 г тяжелых цветных металлов и трехвалентного железа. После опьгга степень осаждения тяжелых цветных металлов 82,8%. В ко5щентрате содержание железа 0,73%, а отношение суммы цветных металлов к железу 27,2. Результаты опыта представлены в табл;4. Пример 16. Условия опыта, включая вид и расход добавки электроотрицательного металла, а также избыточное давление водорода, такие же, как в примере 15. Отличие в том,что осаждение сульфидов тяжелых цветных металлов осуществляют в гидратной се росодержащей пульпе, состав которой аналогичен исходному продукту примера 3. После опыта в пульпе:отношение двухвалентного железа к трехвалентному 217; значение окислительного-восстановительного потенциала 185, рН 4,05. Степень .осаждения сульфидов, тяжелых цветных металлов 99,1%. В концентрате, выделенном из пульпы в виде гранул, содержание железа 11,85%, т.е. вьш1е,;-чем в гранулах, вьщеленных из раствора по примерам 8-16,-что объясняется загрязнением продукта гидратным-железом из пульпы. Результаты опьп-а указаны в табл.4. Пример 17. Условия опыта, включая исходные продукты и их расходы, а также избыточное давление водорода, такие же, как в примере 16. Отличие в том, что в пульпу на осаждение добавляют ПАВ, в качестве которого используют хлористьй натрий. Количество ПАВ составляет 0,57 г, что соответствует его расходу 0,3 вес.% к твердому исходной пульпы. После осаждения гранул в пульпе не обнаружено. Всю конечную пульпу подвергают лабораторной флотации с выделением серы и сульфидов во флотоконцентрат. Степень осаждения сульфидов, тяжелых цветных металлов 99,9%. Во флотоконцентрате содержание железа 9,0%, а отношение суммы цветных металлов к железу 1,54. Результаты опыта приведены в табл. 4. Пример 18. Условия опыта такие же, как в примере 17, отличие только в том, что в качестве ПАВ используют другую водорастворимую хлорную соль, а именно NiClj . После опьгга степень осаждения сульфидов тяжелых цветных металлов, включая и никель, добавленный на осаяздение в виде ПАВ, составляет 99,8%. Во флотоконцентрате отношение суммы тяжелых цветных металлов к железу 1,55. Результаты опыта даныв табл.3 и 4. П р и м е р 19. Условия опьгга такие же, как в примере 18, отличие только в том, что для осаждения используют водородеодержащий газ, пол ченный после конверсии природного газа Северосоленинского месторождегя. Состав конверсированного газа, водород 74,2; окись углерода 20, двуокись углерода и вода - остальное. Избыточное давление конверсированного газа в автоклаве поддержи вают 2,2 атм, что соответствует пар циальному давлению водорода 1,6 атм После опыта степень осаждения сульфидов тяжелых цветных металлов из раствора пульпы 99,9%. Во флотоконцентрате содержание железа 8,8%, а отношение цветных металлов к железу 1,58. Результаты опыта представлены в табл.4. Примеры 5и4 показьшают, что увеличение.температуры на 5-30°С выше точки плавления серы при автоклавном осаящешт тяжелых цветных металлов из железосодержащего раств.о ра водородом в присутствии серы при нейтрализации кислоты позволяет вдво повысить производительность процесса и- увеличить извлечение из раствора тяжелых цветных металлов на 4,19,0 абс.%. Температура осаждения, равная , т.е. соответствующая точке плавления серы (пример 4) преимуществ, по сравнению с известным способом (пример 1), не дает, так как на границе фазовых превращений с.еры ее химическая активность снижается. Превышение же температуры осаждения более, чем на вьппе точки плавления серы, как в примере 7, где температура процесса нецелесообразно, так как это приводит .к повышению рабочего давления в автоклаве, что технически не упрощает процесс осаждения, а также способствует .развитию нежелательной реакции гидролиза серы, приводящей к появлению избыточной кислоты и С1ш жеиию степени извлечения тяжелых цветных металлов из раствора. Из примеров 8-12 следует, что Подача на осаждение электроотрицательного металла (предлагаемый способ) для связьшания выделякядейся в процессе осаждения сульфидов кисло;ты вместо щелочи (известный способ) 3 количестве, обеспечиваюгцем восстановл ние трехвалентного железа в растворе до достижения соотношения .двухвалентного железа к трехвалент9ному не ниже 20-292 и/или значения окислительно-восстановительного потенциала 175-320 мВ, Позволяет повысить качество концентрата в пользу цветных металлов за счет снижения в нем содержания железа. Примеры 8-12 показывают, что подача электроотрицательного металла на осаждение по предлагаемому способу увеличивает отношение суммы тяжелых цветных металлов к железу в концентрате с 1,692,15 по известному способу (примеры 1 и 2) до 2,36-21,5. Кроме того, как видно из примеров 8-16, подача электроотрицательных металлов.на автоклавное осаждение сульфидов тяжелых цветных металт лов под избыточным давлением водородсодержащего газа в присутствии серы по пpeдлaгaeмo fy способу позволяет получать концентрат в виде серосульфидных гранул, которые легко отделяются от рабочего раствора классификацией, .вместо малоироиз водительной .. операции фильтрации, что тоже упрощает процесс. Из примеров 13-15 видно, что использование алюминия в качестве электроотрицательного металла на осаждение по предлагаемому способу дает дополнительный положительный эффект снижение парциального давления водорода в автоклаве до 1,5 атм и повышение качества концентрата до соотношения в нем суммы тяжелых цветных металлов к железу до 26,0-27,2. Как сйедует из сравнения примеров 3 и 16, преимущества способа, заключающиеся в упрощении и повьш1ении производительности процесса и качества концентрата, сохраняются и при осаждении тяжелых цветных металлов в железогидратных пульпах. При этом, ес ли по технологическим соображениям концентрат целесообра,знее после осажде1шя выделять пе в виде гранул или серосульфидного плава, а путем флотации, то осаждение по предлагаемому способу ведут в гфисутствии ПАВ, в качестве которых используют водорастворимые хлористые соли металлов (примеры 17-19). Применение указанных ПАВ предотвращает образование серосульфвдных конгломерации при охлажде НИИ пульпы после осаждения, а также повьш1ает качество концентрата при переработке железогидратных пульп.

«Л

9t

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сульфидного полиметаллического железосодержащего материала | 1983 |

|

SU1186673A1 |

| Способ осаждения сульфидов тяжелых цветных металлов | 1983 |

|

SU1154351A1 |

| Способ осаждения сульфидов тяжелых цветных металлов из железосодержащих сульфатных растворов и пульпы | 1981 |

|

SU1008262A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АВТОКЛАВНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ФЕРРОСУЛЬФИДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 1997 |

|

RU2117709C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2009226C1 |

| Способ переработки пирротинового полиметаллического материала | 1986 |

|

SU1381185A1 |

| Способ переработки окисленной пульпы | 1979 |

|

SU870475A1 |

| Способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосодержащих материалов | 1981 |

|

SU988889A1 |

| Способ переработки сульфидов тяжелых цветных металлов и железа | 1980 |

|

SU908878A1 |

| Способ осаждения сульфидов тяжелыхцВЕТНыХ МЕТАллОВ | 1979 |

|

SU836176A1 |

1. СПОСОБ ОСАЖЦЕНИЯ СУЛЬФИДОВ ТЯЖЕЛЫХ -ЦВЕТНЫХ МЕТАЛЛОВ Ъз кислых железосодержащих растворов и пульп, включающий автоклавную обработку исходного продукта под избыточным давлением водородсодержащего газа при нагревании в присутствии сер1Ы и до бавки с последующим ньщелением Х)сажденнЕ ас сульфидов и серы в концентрат, о т л и ч а ю щ и и с я тем, что, с . упрощения процесса и повышения его производительности и качества концентрата, осалздение водородсодержащим газом ведут при температуре на вьше точки плавления серы с подачей электроотрицательного металла до отношения в растворе двухвалентного железа к трехвалентному 20-292 и значениях окислительно-восстановительного потен1щала хлорсеребряного электрода относительно водородного 175-320 мВ.. 2. Способ по П.1, отличающийся тем, что, с целью снижения избыточного давления водородсодержащего газа, в качестве электроотрицательного металла используют атосл МИ1ШЙ. с , 3. Способ по П.1, отличаю щ и и с я тем, что, с целью предотвращения образования серосульфцдных плавов и повышения кач гства ко1щентрата, осаядение ведут в присутствии Ф1 водорастворимых хлористых солей ме таллов . со г

«

vO st«г

U- lO

7

; b

- 00

Ю О о

ON

o

k

fO

en

О

f

,

a о «

5

1Л

; -.

о

k

О

° SJ

«S

CM .

...-Г

со

in

1Л 00

00

f-.

r ю

хО

со

м

о

О чО

- 0

-т-

t

stО

К

ел

Оч

С4

О f

О

.ON

fO О%

о

S

гоti

S

Ч

ю

rt;

И

0)

н

§ m

5

1

К ш

« Л « „ и Я Ж « П ОО

Гх

м

п

О

«ч

I

0

о

м

о

ы

00

ю г

«

лО «Л - ЧУ

V0

on

00

ы -00 Г

0, СО

««п .о

2

«о о

во-ох

soв

0)

6 к

m о

S

I I

оS

а л

оS

. ьJI

ш

04

00

«

ш

со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для определения размеров дро-бящЕгО пРОСТРАНСТВА КОНуСНОй дРОбилКи | 1979 |

|

SU835493A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пробочный кран | 1925 |

|

SU1960A1 |

Авторы

Даты

1985-05-23—Публикация

1983-12-06—Подача