Изобретение отйоситсп к металлургии, в частности к гидрометаллур1 ичес;кой переработке сульфидного желеэистогс) сьфья, содержащего цветные металлы.

Известен способ автоклавного окислительного выщелачивания сульфидных полиметаллических материалов при температуре выше точки плавления серы в присутствии ПАВ класса полисахаридов, например сульфитного щелока в количестве 0,2-1,5 вес.% к исходному твердому С1.

Однако извлечение цветных металлов вр флотоконцентрат при дальнейшей переработке окисленной пульпы не превьангает 92%, стоиьюсть указанного ПАВ относительно велика, что приводит к удорсмканию процесса.

Наиболее бликим к изобретению по технической сущности и достигаеMoiviy результату является слособ переработки пирротинового концентрата, включающий окислительное автоклавное выщелачивание сульфидов при температуре вьвае точки плавления сера в присутствии ПАВ, оссикдение сульфидов цветных метёшлов с последующим фло- Тсщйонным выделением серы и сульфиJ50S so флотоконцентрат С21.

Недостатками известного способа являются использование дефицитных и дорогостоящих реагентов в качестве ПАВ, а также недостаточно высокое извлечение цветных металлов в серосульфидный концентрат.

Цель изобретения - сокращение стоимости реагентов и повышение извлечения ценных компонентов во флотокойцентрат.

Поставленная цель достигается тем, что согласно способу переработки пирротинового концентрата, включающему окислительное автоклавное вы шрлачивание сульфидов при темпёрату-i ре выше точки плавления серы в присутствии поверхностно-активного вещества, осаждение сульфидов цветных металлов с последующим флотационным

20 выделением серы и сульфидов во флотоконцентрат, в качестве поверхностноактивного вещества при выщелачивании используют газовый конденсат или продукты его разгонки.

25

Расход газового конденсата или продуктов его разгонки составляет 0,5-1,5% от веса исходного твердого В пульпе.

С целью повьшения извлечения

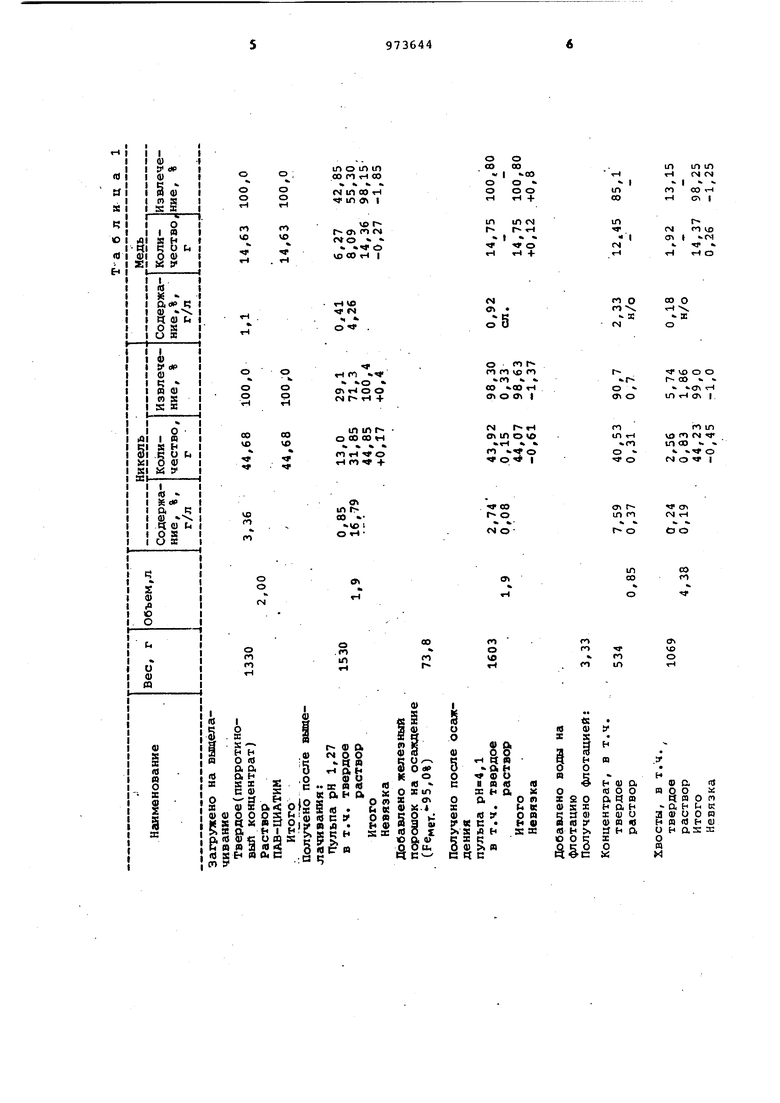

30 цветных металлов в раствор при выыелачивании и повышения качестве флото концентрата, газовый конденсат или продукты его разгонки используют в смеси с битумом в соотношении 4:115:1. Газовый конденсат, продукты его разгонки и их смеси с битумом можно использовать в виде водной эмульсии с добавкой пенообразующего вещества в количестве 0,5-5,0 вес.% к указанным ПАВ. Добавка пенообразующего вещества повышает стойкость эмульсии и препят ствует ее расслоению. Задаваемый в виде водной эмульсии ПАВ равномерно распределяется в пульпе исходного пирродинового концентрата, что поэ .воляет экономно расходовать его, не ухудшая показатели процесса. Пример 1. (По известному способу). В качестве исходного сырья используют водную пульпу пирротинового концентрата следующего состава в твердом, % Никель 3,36 Медь 1,1 Железо -51,6 Сера 30,0 Ж:Т1,5 В пульпу добавляют ПАВ-ЦИАТИМ-208 В количестве 0,5 вес.% к твердому. Смесь загружают в автоклав- емкостью 3,0 л с механическим перемешиванием и системой регулирования температуры. Выщелачивание пирротинового концентрата осуществляют при 125-130°С и парциальном давлении кислорода 9 атм в течение 1,5 ч. По окончанию указанного времени автоклав остужают и пульпу от выщелачивания (рН 1,27) выгружают. Отбирают пробу для химического анализа. Затем в окисленной пульпе, содержащей после выщелачивания элементарную серу, проводят осаждение сульфидов цветных металлов, добавляя в пульпу железный порошок (Ре„ет55) в количестве 1,8 к стехиометрическому. Осаждение проводят при 80-90 С в открытом реакторе с механическим перемешиванием 1,0 ч. После осаждения рН -пульпы 4,1. Далее ее подвергают флотации, добавляя, вспениватель Т-66 и собиратель бутиловый аэрофлот в количествах соответственно 6;0 и 300 г на тонну исходноно пирротинового сырья. В процессе флотации (продолжительность около 40 мин) для поддержания необходимого уровня во флотомашине добавляют воду. Продукты флотации (пульпу серрсульфидного концентрата и пульпу хвостов) собирают отдельно, подвергают объемным, весовым измерениям и химическому анализу. По результатам рассчитывают баланс технологического процесса. Результаты опыта представлены в табл. 1.

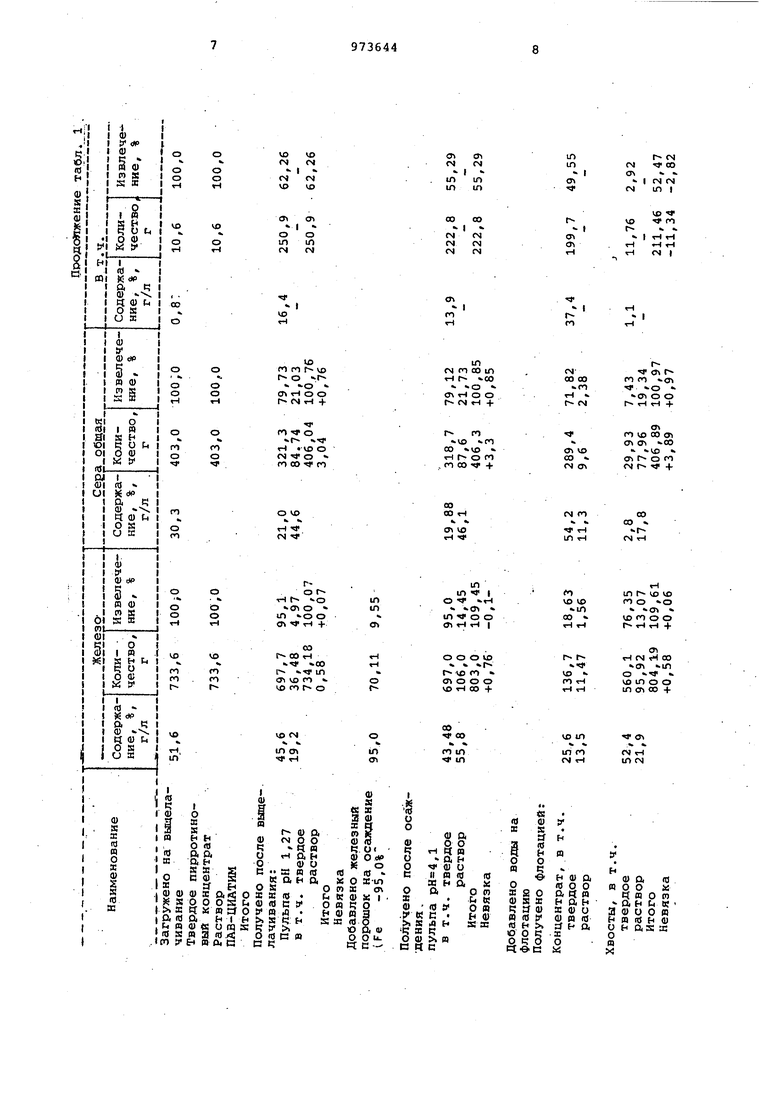

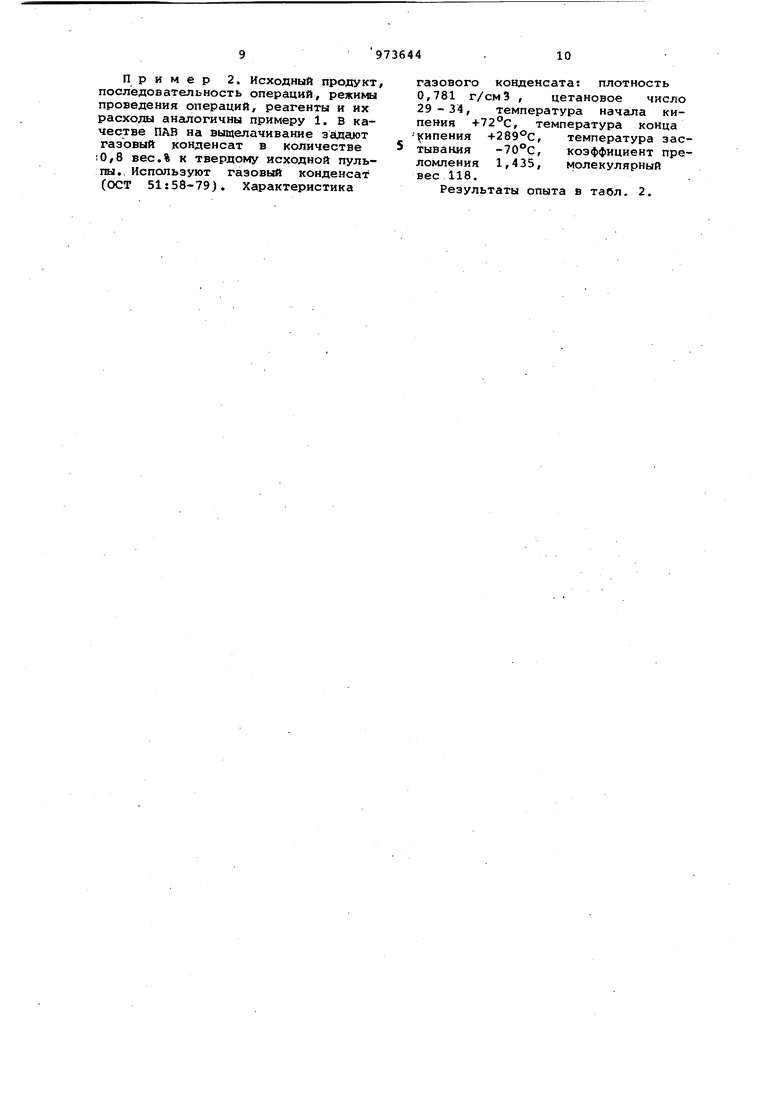

Пример 2, Исходный продукт, последовательность операций, режимы проведения операций, реагенты и их расходы аналогичны примеру 1. В качестве ПАВ на выщелачивание задают газовый конденсат в количестве :0,8 вес.% к твердому исходной пуль пы. Используют газовый конденсат (ОСТ 51:58-79). Характеристика

газового конденсата: плотность 0,781 г/смЗ , цетановое число 29-34, температура начала кипения +72с, температура конца кипения , температура застывания -70°С, коэффициент преломления 1,435, молекулярный вес 118.

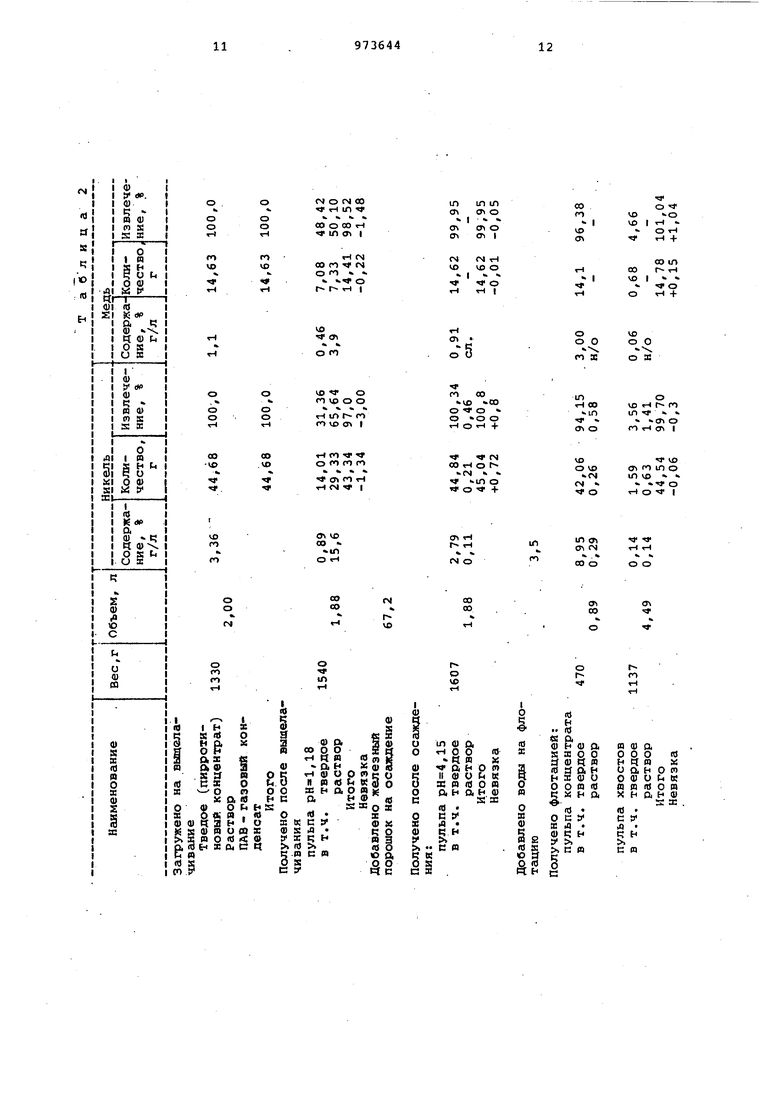

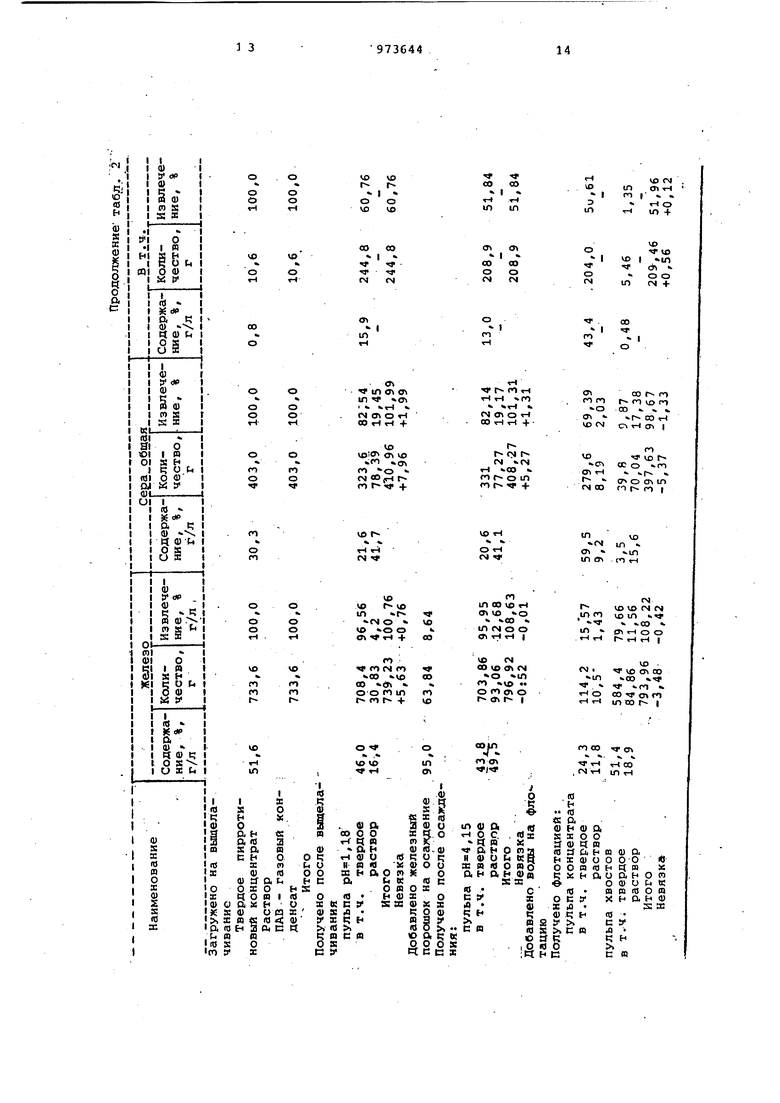

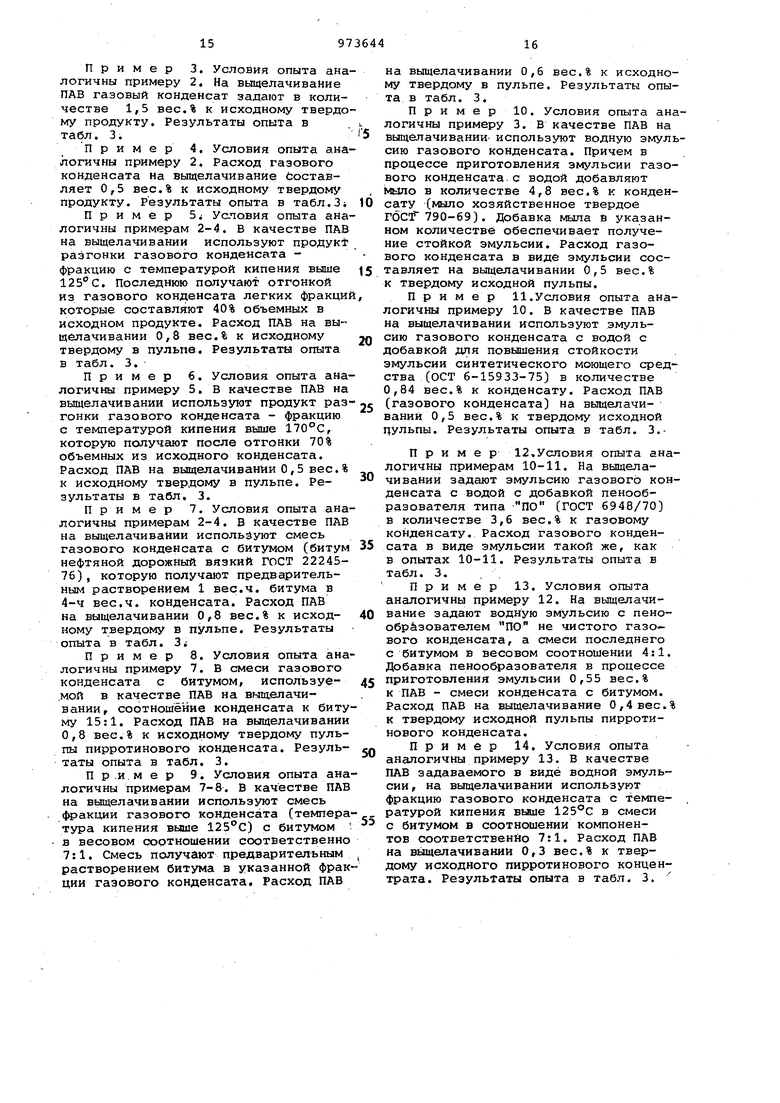

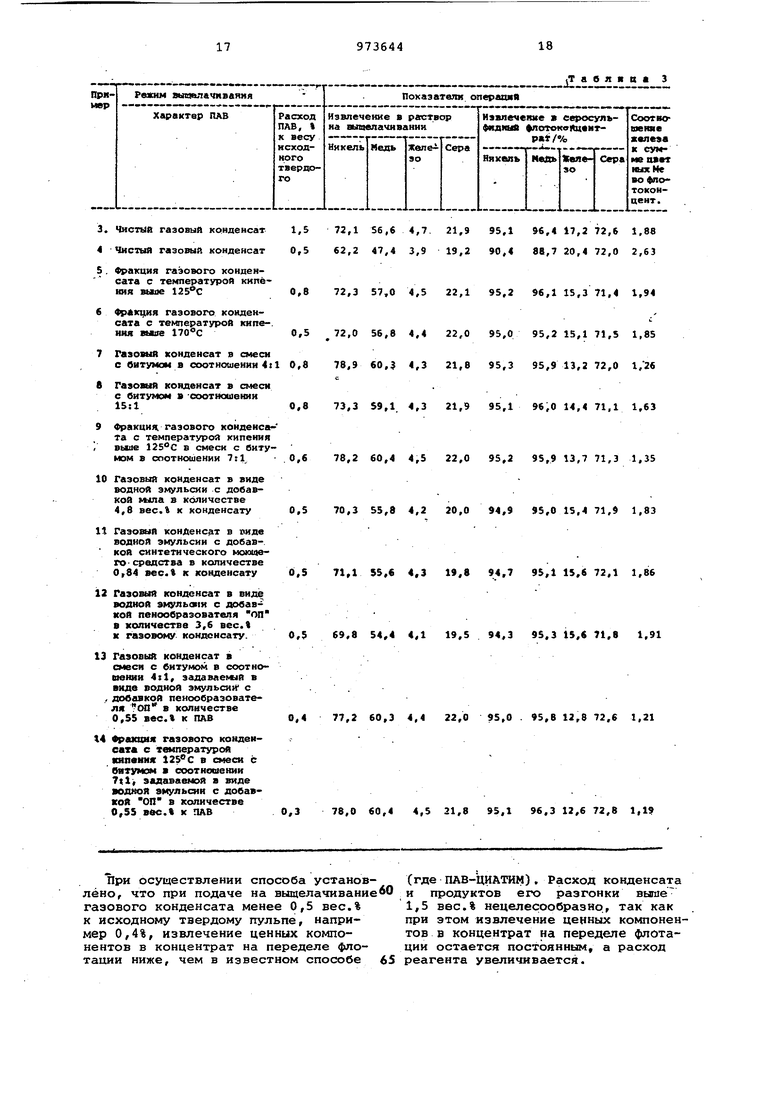

Результаты опыта в тасл. 2. Пример 3. Условия опыта аналогичны примеру 2. На выщелачивание ПАВ газовый конденсат задают в количестве 1,5 вес.% к исходному твердому продукту. Результаты опыта в табл. 3. Пример 4. Условия опыта аналогичны примеру 2. Расход газового конденсата на выщелачивание Составляет 0,5 вес.% к исходному твердому продукту. Результаты опыта в табл.З Пример 5i Условия опыта аналогичны примерам 2-4. В качестве ПАВ на выщелачивании используют продуктразгонки газового конденсата фракцию с температурой кипения выше 125°С. Последнюю получают отгонкой из газового конденсата легких фракций которые составляют 40% объемных в исходном продукте. Расход ПАВ на выщелачивании 0,8 вес.% к исходному твердому в пульпе. Результаты опыта в табл. 3. Пример 6. Условия опыта аналогичны примеру 5. В качестве ПАВ на выщелачивании используют продукт разгонки газового конденсата - фракцию с температурой кипения выше 170°С, которую получают после отгонки 70% объемных из исходного конденсата. Расход ПАВ на выщелачивании 0,5 вес.% к исходному твердому в пульпе. Результаты в табл. 3. Пример 7. Условия опыта аналогичны примерам 2-4. В качестве ПАВ на выщелачивании используют смесь газового конденсата с битумом (битум нефтяной дорожный вязкий ГОСТ 2224576), которую получают предварительным растворением 1 вес.ч. битума в 4-Ч вес.ч. конденсата. Расход ПАВ на выщелачивании 0,8 вес.% к исходному твердому в пульпе. Результаты опыта в табл. 3 Пример 8. Условия опыта аналогичны примеру 7. В смеси газового конденсата с битумом, используемой в качестве ПАВ на выщ,елачивании, соотношение конденсата к битуму 15:1. Расход ПАВ на выщелачивании 0,8 вес.% к исходному твердому пульпы пирротинового конденсата. Результаты опыта в табл. 3. П р .и м е р 9. Условия опыта ана логичны примерам 7-8. В качестве ПАВ на выщелачивании используют смесь (Й акции газового конденсата (температура кипения выше 125С) с битумом в весовом соотношении соответственно 7:1. Смесь получают предварительным растворением битума в указанной фрак дни газового конденсата. Расход ПАВ на выщелачивании 0,6 вес.% к исходному твердому в пульпе. Результаты опыта в табл. 3. П р и м е р 10. Условия опыта аналогичны примеру 3. В качестве ПАВ на выщелачивании- используют водную эмульсию газового конденсата. Причем в процессе приготовления эмульсии газового конденсата.с водой добавляют мыло в количестве 4,8 вес.% к конденсату (мыло хозяйственное твердое roof 790-69). Добавка мыла S указанном количестве обеспечивает получение стойкой эмульсии. Расход газового конденсата в виде эмульсии составляет на выщелачивании 0,5 вес.% к твердому исходной пульпы. Пример 11.Условия опыта аналогичны примеру 10. В качестве ПАВ на выщелачивании используют эмульсию газового конденсата с водой с добавкой для повышения стойкости эмульсии синтетического моющего средства (ОСТ 6-15933-75) в количестве 0,84 вес.% к конденсату. Расход ПАВ (газового конденсата) на выщелачивании 0,5 вес.% к твердому исходной цульпы. Результаты опыта в табл. 3.Пример 12,Условия опыта аналогичны примерам 10-11. На выщелачивании задают эмульсию газового конденсата с водой с добавкой пенообразователя типа ПО (ГОСТ 6948/70) в количестве 3,6 вес.% к газовому конденсату. Расход газового конденсата в виде эмульсии такой же, как в опытах 10-11. Результаты опыта в табл. 3, Пример 13. Условия опыта аналогичны примеру 12. На выщелачивание задают водную эмульсию с пенообрйзователем ПО не чистого газового конденсата, а смеси последнего с битумом в весовом соотношении 4:1. Добавка пенообразователя в процессе приготовления эмульсии 0,55 вес.% к ПАВ - смеси конденсата с битумом. Расход ПАВ на выщелачивание 0,4 вес.% к твердому исходной пульпы пирротинового конденсата. Пример 14. Условия опыта аналогичны примеру 13. В качестве ПАВ задаваемого в виде водной эмульсии, на выщелачивании используют фракцию газового конденсата с температурой кипения выае в смеси с битумом в соотнесении компонентов соответственно 7:1. Расход ПАВ на выщелачивании 0,3 вес.% к твердому исходного пирротинового концентрата. Результаты опыта в табл. 3.

.Табяяпа 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосодержащих материалов | 1985 |

|

SU1285034A1 |

| Способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосодержащих материалов | 1981 |

|

SU985096A1 |

| Способ переработки сульфидного полиметаллического железосодержащего материала | 1983 |

|

SU1186673A1 |

| Способ переработки пирротинового полиметаллического материала | 1986 |

|

SU1381185A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АВТОКЛАВНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ФЕРРОСУЛЬФИДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 1997 |

|

RU2117709C1 |

| Способ осаждения сульфидов тяжелых цветных металлов | 1983 |

|

SU1157099A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| Способ переработки сульфидов тяжелых цветных металлов и железа | 1980 |

|

SU908878A1 |

| Способ осаждения сульфидов тяжелых цветных металлов | 1983 |

|

SU1154351A1 |

Авторы

Даты

1982-11-15—Публикация

1981-05-13—Подача