со 00

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИРРОТИНА | 2002 |

|

RU2245377C2 |

| Способ переработки сульфидов тяжелых цветных металлов и железа | 1980 |

|

SU908878A1 |

| Способ переработки сульфидного полиметаллического железосодержащего материала | 1983 |

|

SU1186673A1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2005 |

|

RU2291747C1 |

| Способ переработки ферросульфидного полиметаллического материала | 1986 |

|

SU1375669A1 |

| Способ переработки сульфидных полиметаллических материалов | 1987 |

|

SU1423616A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АВТОКЛАВНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ФЕРРОСУЛЬФИДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 1997 |

|

RU2117709C1 |

Изобретение относится к области гидрометаллургии ферросульфидных полиметаллических материалов, в частности к извлечению тяжелых цветных металлов и серы из пирротинового сырья. Цель изобретения - удешевление процесса при повышении извлечения элементарной серы в концентрат. В предлагаемом способе осуществляют автоклавно-окислительное выщелачивание пирротинового полиметаллического материала и осаждение сульфидов цветных металлов из раствора окисленной пульпы с добавкой на осаждение пульпы со степенью разложения пирротина 60-80% в количестве 15-35 об.% к пульпе, поступившей с вьш;елачивания на осаждение. При этом осаждение ведут., поддерживая в пульповой смеси рН 3,6-4,2 подачей в нее порошкообразного портландцементного продукта, после чего осуществляют доосаждение цветных металлов металлическим реагентом и выделение сульфидов и элементарной серы во флотоконцентрат. 2 з.п. ф-лы, 3 табл. i «Л

сх ел

Изобретение относится к гидрометаллургии ферросульфидных полиметаллических материалов, в частности к извлечению тяжелых цветных металлов и серы из пирротинового сырья.

Цель изобретения - удешевление процесса при повышении извлечения элементарной серы в концентрат, а также повышение производительности и снижение содержания железа во фло- токонцентрате.

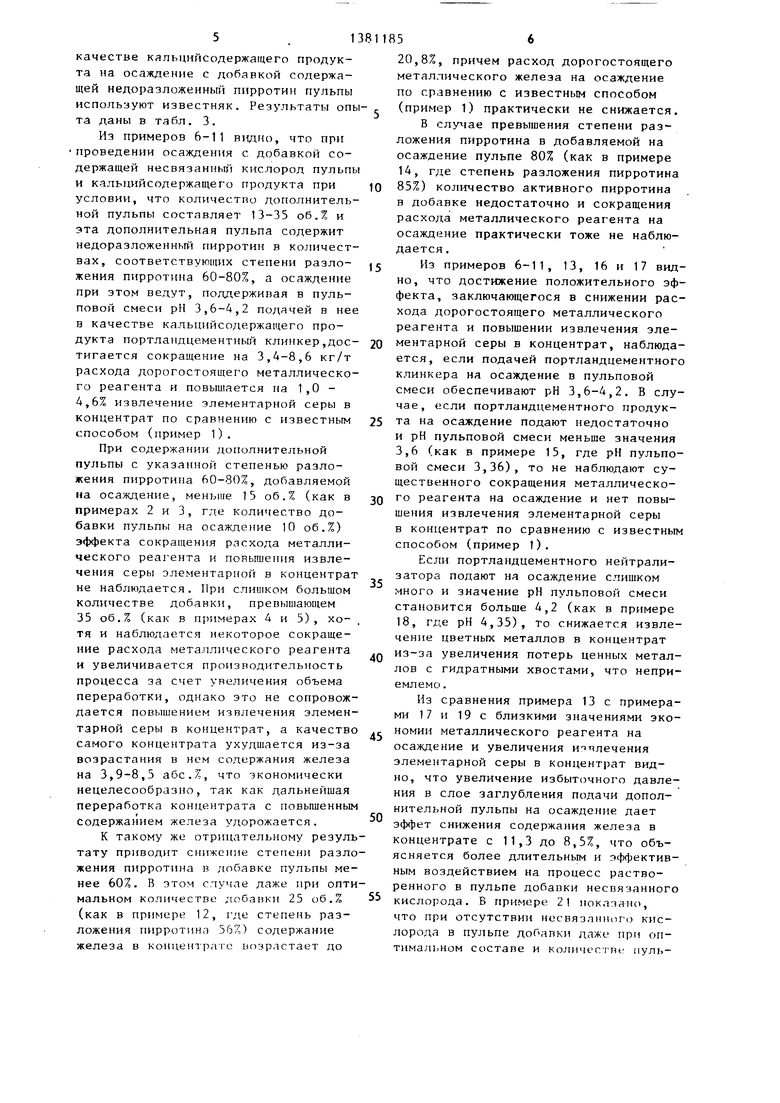

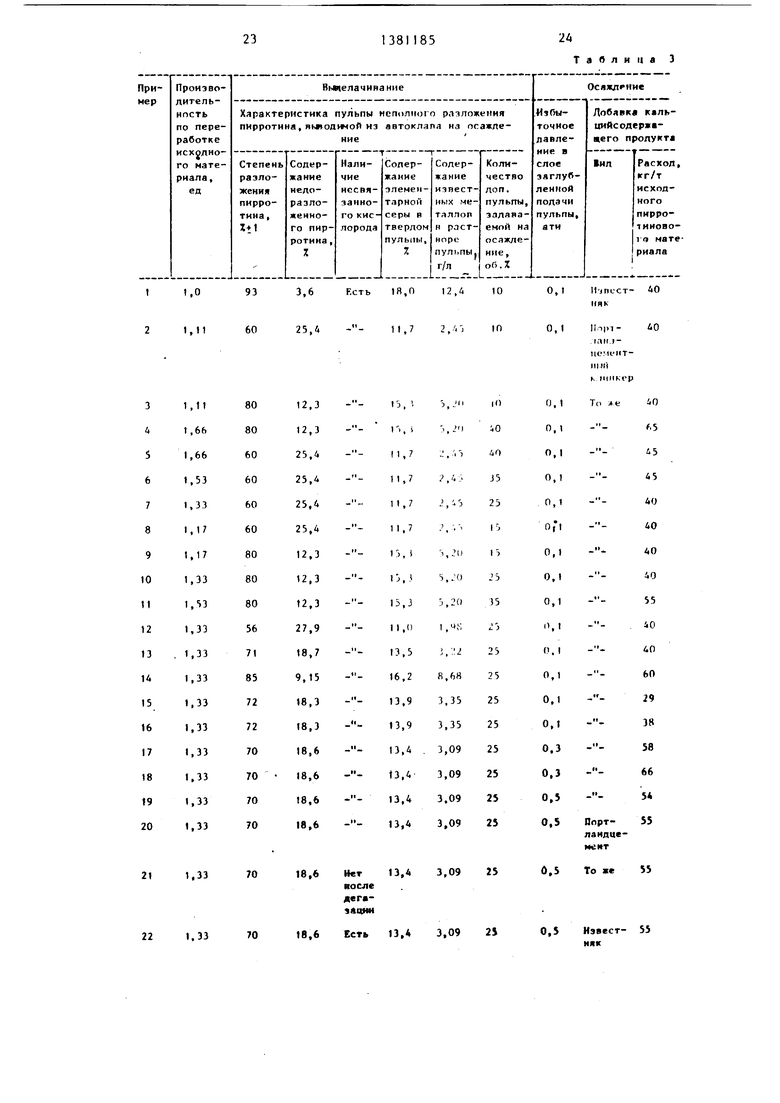

Пример 1 (по известному способу) . В качестве исходного продукта используют пирротиновый концентрат следующего состава, %: никель 2,55; медь 1,22; железо 49,11; сера 30,55; пирротин 68,84; магнетит А, 98; поро- дообразуюп ие 15,2.

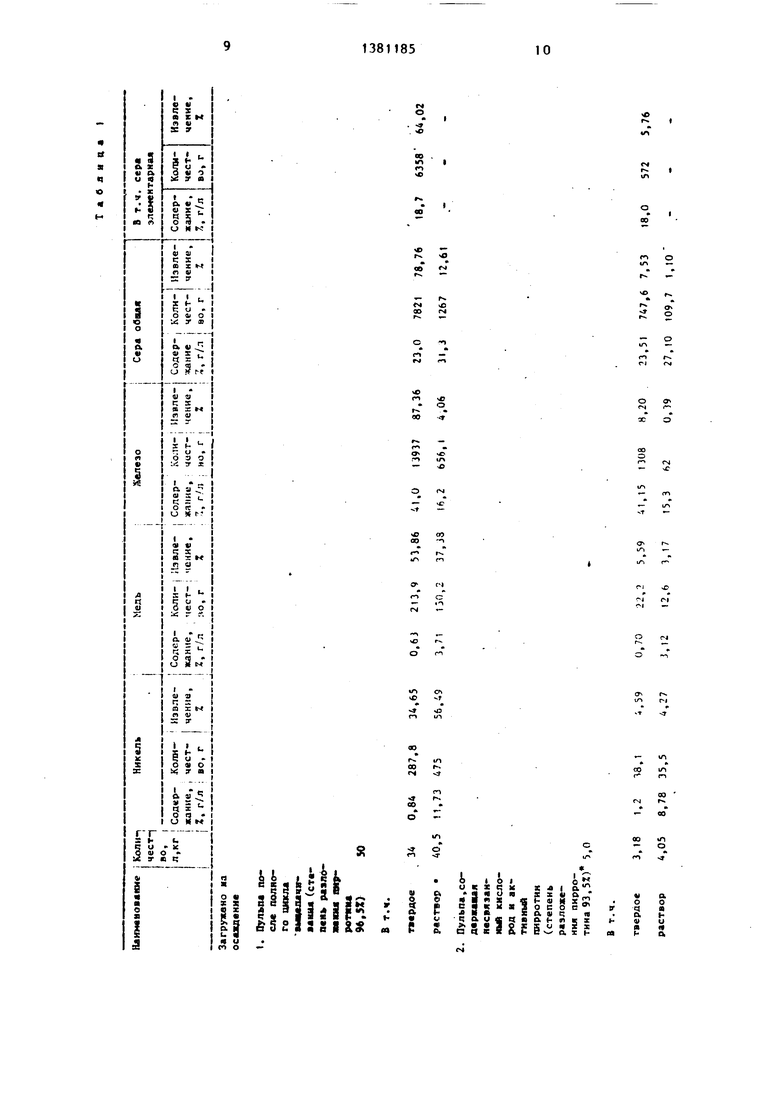

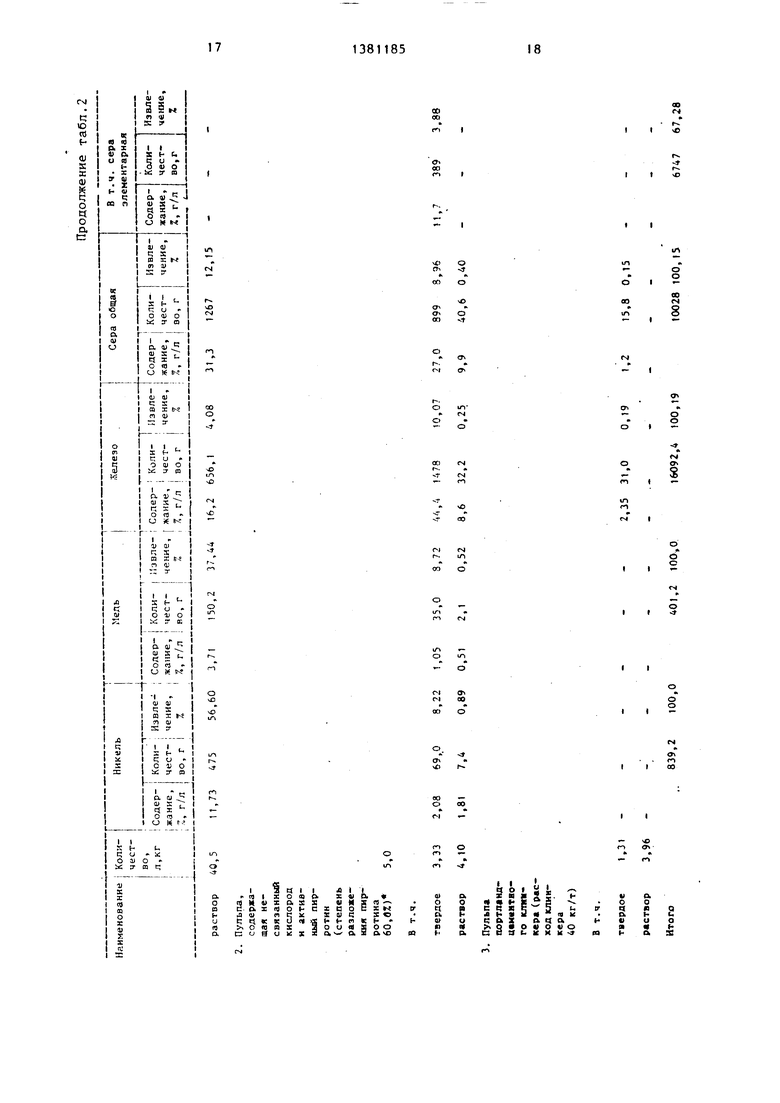

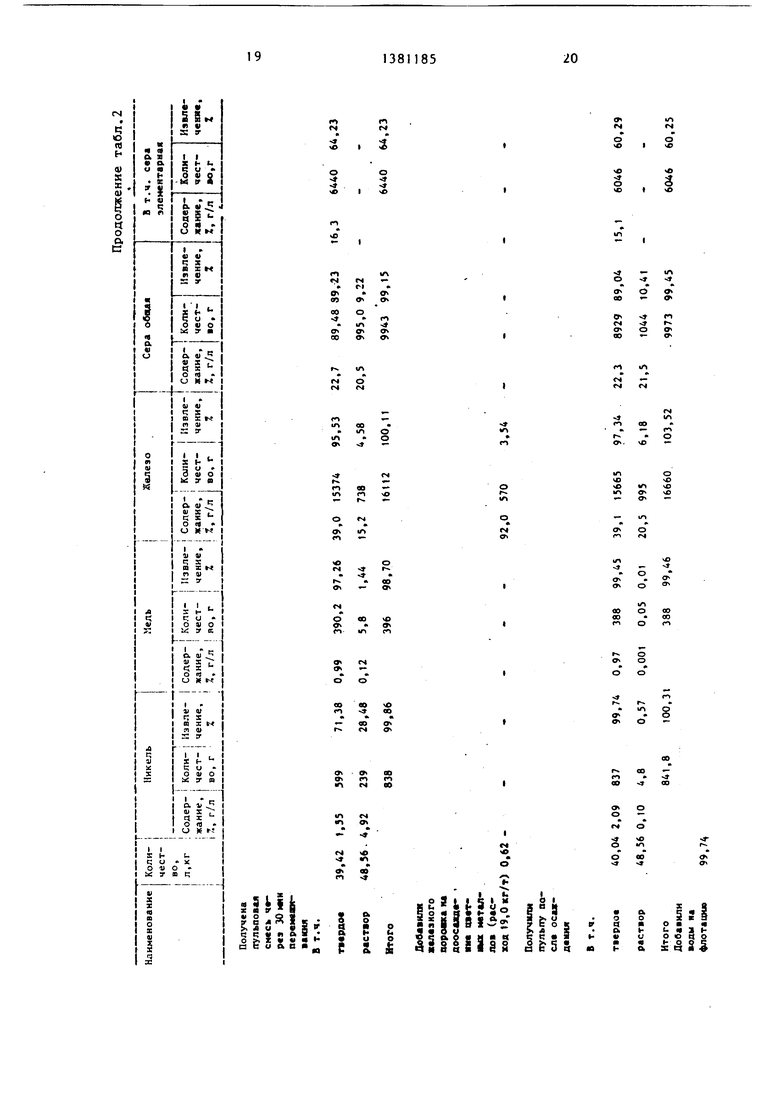

Исходный пирротиновый концентрат указанного состава в виде водной пульпы с Ж:Т 1,5 подают насосом в четырехсекционный полупромышленный автоклав общим объемом 1,74 м, в котором осуществляют вьпцелачивание исходного продукта при температуре 130+5°С и давлении кислорода 0,9ати Производительность автоклава по твердому пульпы питания составляет 200 кг/ч, что соответствует удель- ной производительности выщелачивания 0,570 т/м -ч. За среднее время пребывания материала на выщелачивании 3 ч степень разложения пирротина составляет 95,5%, Окисленную пульпу пос ле выщелачивания собирают в емкости для усреднения состава для последующей переработки. Состав пульпы после выщелачивания в твердом, %: никель 0,84; медь 0,63; железо 41,0; сера общая 23,0, в т,ч, сера элементарная 18,7; в жидком, г/л; никель 11,73; медь 3,71; железо 16,2; сера 31,3, рИ 1,55, Осаждение сульфидов цветных металлов из пульпы после выщелачива- НИН в реакторе из нержавеющей стали емкостью 80 л, оборудованном обогревом и механическим перемешиванием. Количество загруженной окисленной пульпы указанного состава 50 л, в т,ч, твердого - 34 кг, раствора - 40,5 л. Загруженную пульпу при перемешивании нагревают до 90°С, Затем в эту пульпу добавляют 5,0 л (или 10 об,%) пульпы из 4-й секции автоклава выщелачивания, которая по данным химического анализа содержит 0,52 г/л несвязанного кислорода и 3,6 вес,% в твердом пирротина, что

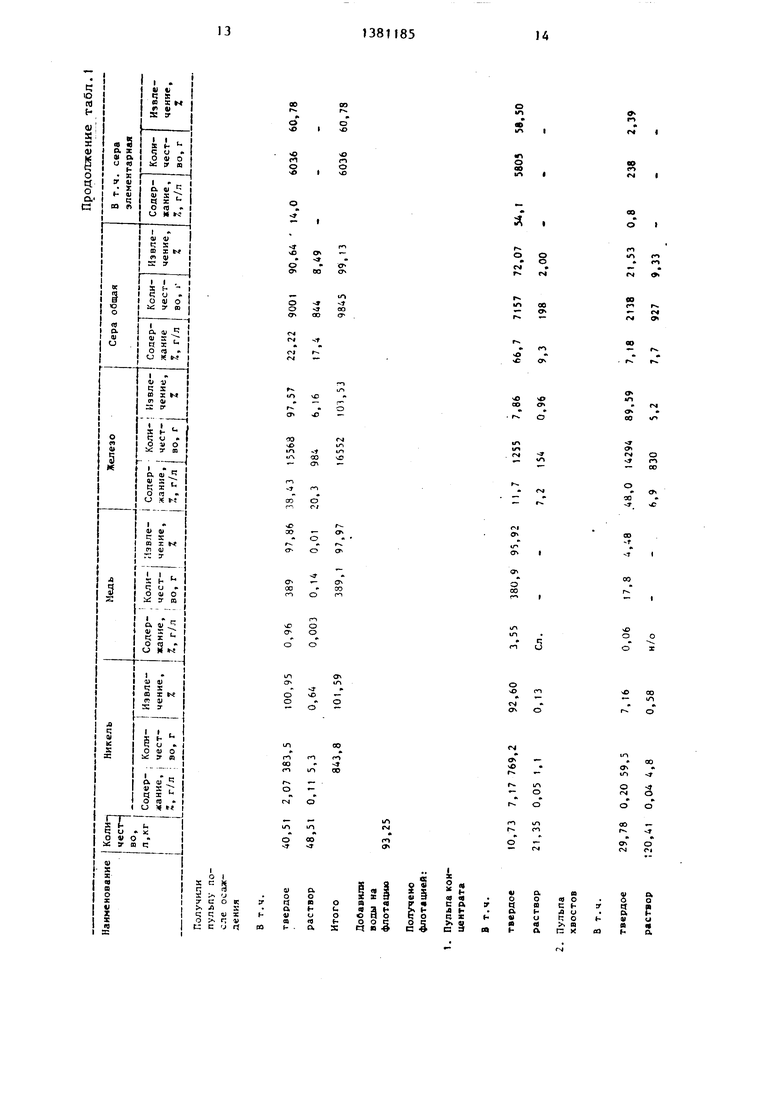

соответствует степени разложения пирротина 93,5%, и смесь перемешивают. Добавку кислородсодержащей пульпы на осаждение осуществляют непосредственно из автоклава по трубчатой линии, заглубленной в слой пульпы в реакторе осаждения, регулируя расход добавки игольчатым вентилем. С момента подачи добавки отсчитывают время осаждения. Перемешивание смеси при указанной температуре ведут в течение 30 мин, поддерживая рН около 3,6 периодической подачей в пульповуто смесь известняка (в виде водной пульпы с Ж:Т 3,0), Общий расход известняка за указанное время 1,3 кг по твердому, что соот- ветстЕ;ует его удельному расходу 40 кг/т исходного пирротинового материала. Через 30 мин с начала опыта по осаждению суммарное содержание цветных металлов в растворе пульпы (никель 4- медь) составляет 5,07 г/л. Для доосаждения цветных металлов до требуб:мой глубины (0,2 г) в пульпу добавляют порошок металлического реагента D количестве 0,65 кг. Используют измельченные металлизованные окатыии с содержанием железа общего 92%, в т.ч, железа металлического 81,7%. Указанное количество железного порошка на доосаждение цветных металлов соответствует его удельному расходу 19,5 кг/т исходного пирротинового материала. По прошествии общего времени осаждения 1 ч опыт прекращают, отбирают пробу для химического анализа и 1 л пульпы для лабораторной флотации. По результатам химического анализа и измерениям рассчитывают баланс процесса.

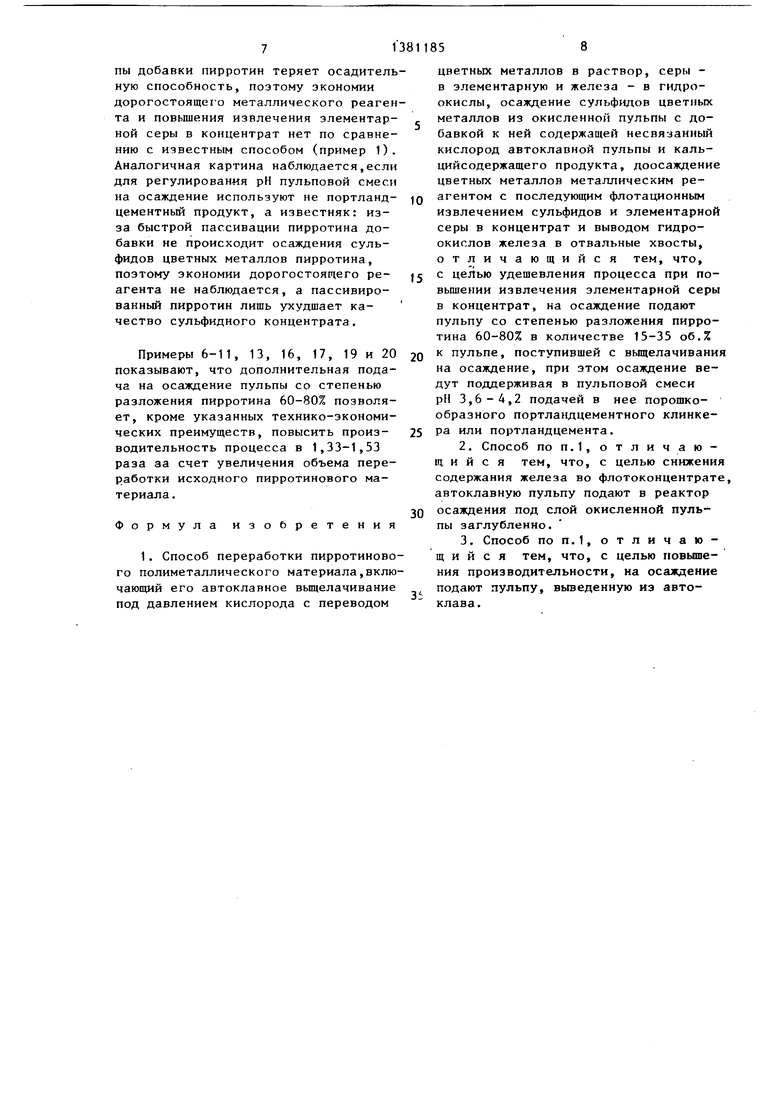

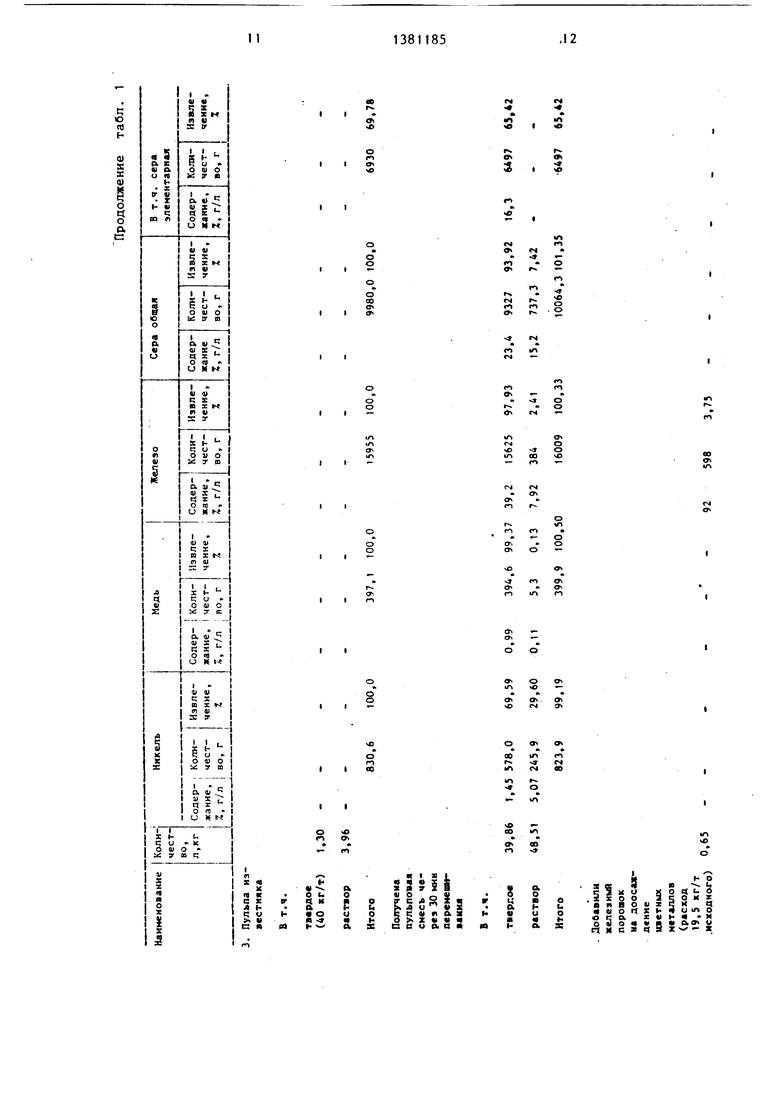

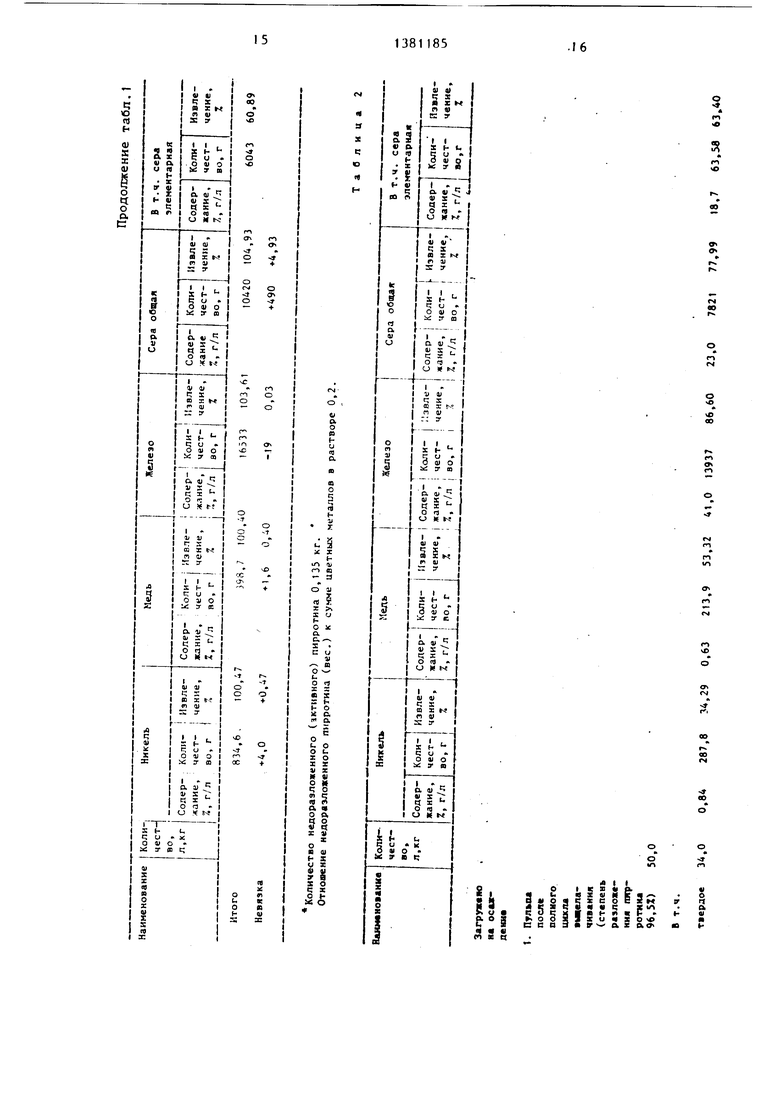

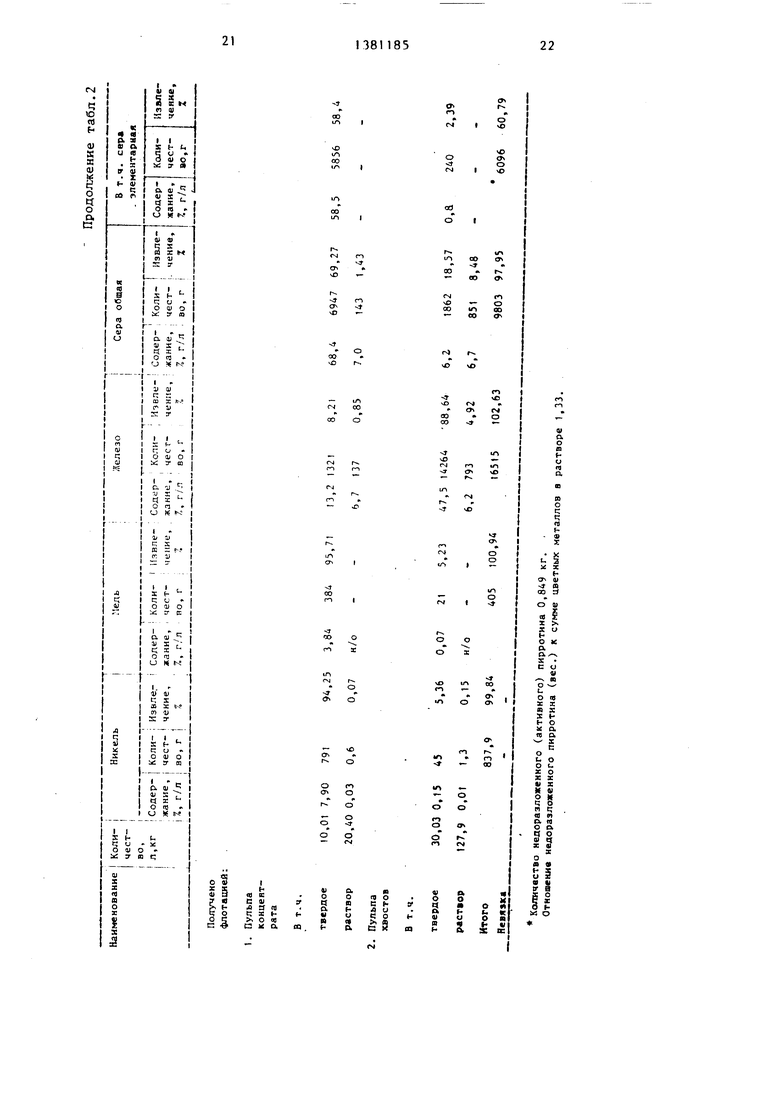

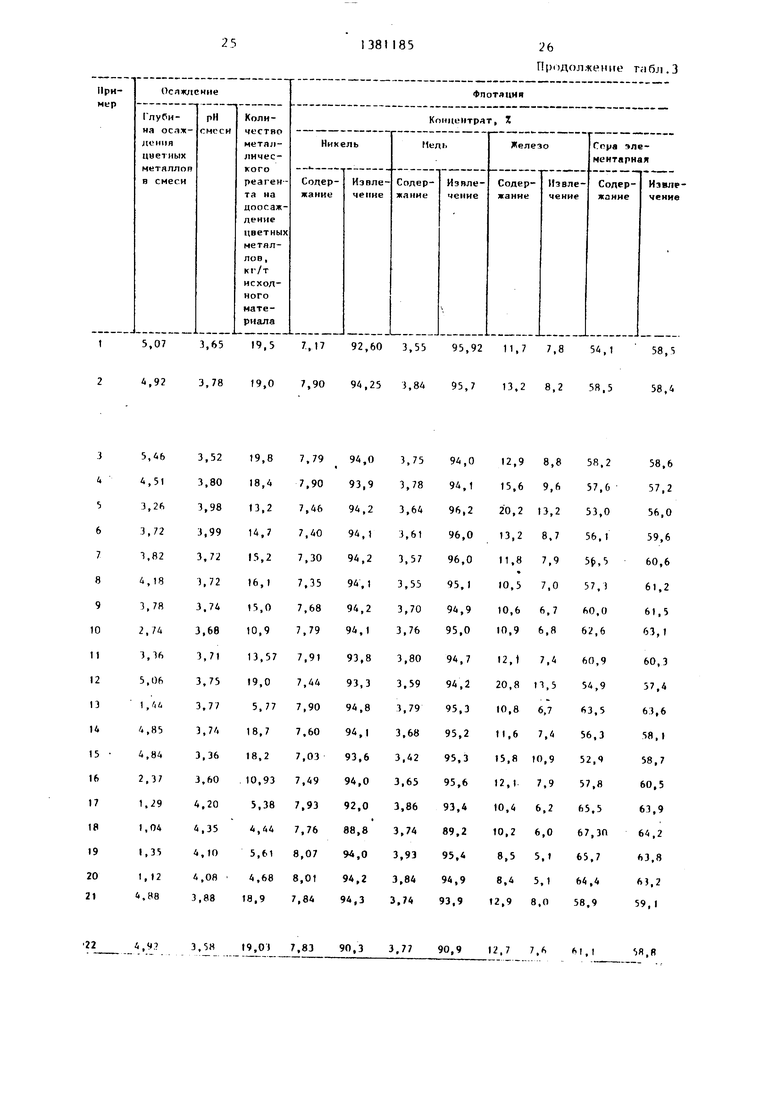

Результаты осаждения и флотационного разделения продуктов, а также технолсзгические показатели процесса переработки представлены в табл, 1 и 3,

П р и м е р 2 (по предлагаемому способу). Исходная окисленная пульпа- после выщелачивания, последовательность и условия осаждения, а также количество добавки на осаждение содержащей несвязанный кислород и не- доразложенный пирротин автоклавной пульпы такие же, как в примере 1. Отличие состоит в том, что содержание недоразложенного пирротина в пульпе добавки 25,4%, что соответствует степени разложения пирротина

60%. Пульпу добавки с neno.nnciM степенью разложения пирротина отбирают из 1-й секции автоклара Р начальном цикле вьш1елачивания. Кроме того,для регулирования рИ на первой стадии осаждения в качестве кальцийсодержа- щего продукта используют порошкооб- разньй портландцементный клинкер. Состав клинкера, %: СаО 65,6; Fe jO, 4,04; Al,0j 4,58; MgO 1,07; SiO-, 21,79, средняя толщина помола 30 мкм Через 30 мин с начала процесса осаждения (окончание 1-й стадии) содержание цветных металлов в растворе 4,91 г/л. Расход железного порошка на доосаждение цветных металлов из раствора на 2-й стадии процесса составляет 19,0 кг/т исходного пирроти- нового материала. Производительность процесса переработки по исходному пирротиновому концентрату на выщелачивание составляет (с учетом вывода на осаждение 10 об,% материала в начальном цикле выщелачивания) 0,633т /м -ч. Результаты опыта приведены в табд. 2 и 3.

П р и м е р 3. Условия опыта, а также вид и расход кальцийсодержаще- го продукта, аналогичны примеру 2. Отличие состоит в том, что добавку автоклавной пульпы на осаждение отбирают из 2-й секции выщелачивания, где степень разложения пирротина составляет 80%. После 1-й стадии осаждения содержание цветных металлов в растворе составляет 5,46 г/л. Расход железного порошка на доосаждение цветных металлов на 2-й стадии процесса составляет 19,8 кг/т исходного пирротинового материала. Результаты опыта приведены в табл. 3.

П р и м е р 4. Условия опыта аналогичны примеру 3, но количество добавки автоклавной пульпы на осаждение больше и составляет 40 об.%. Результаты опыта приведены в табл. 3.

В примерах 5-8 варьируют количество добавки автоклавной пульпы на осаждение от 15 до 40 об.% при одинаковом содержании недоразложенного пирротина в добавке 23,4%, что соответствует степени разложения пирротина 60%. Результаты опытов показаны в табл. 3.

В опытах 9-11 варьируют количество добавки автоклавной пульпы на осаждение при постоянной степени разложения пирротина в добавляемой

0

5

0

5

0

.

0

5

0

5

автоклавной пульпе 80%. Результаты опытов приведены в табл. 3.

В примерах 12-14 при постоянном количестве добавки автоклавной пульпы на осаждение 25 об.% варьируют содержание недоразложенно1 о пирротина в добавке. Это достигается изменением производительности автоклавного вьш1елачивания и отбором автоклавной пульпы - добавки из разных точек автоклава. Результаты опытов приведены в табл. 3.

В примерах 15-19 при практически одинаковом содержании недоразложенного пирротина в добавке и постоянном количестве добавки автоклавной пульпы на осаждение 25 об.% изменяют рН пульповой смеси на осаждение, что достигается изменением расхода клинкера от 29 до 86 кг/т исходного материала. Кроме того, в примерах 17- 19 увеличивают избыточное давление в слое заглубленной подачи добавки автоклавной пулЬпы на осаждение до 0,3 и 0,5 ати. Последнее достигают уплотнением крьпики реактора и подачей в воздушное пространство реактора инертного газа (азота) под избыточным давлением из баллона. Результаты опытов 15-19 показаны в табл.3.

П р и м е р 20. Условия опыта, включая количество добавки автоклавной пульпы на осаждение, равное 25 об.%, степень разложения пирротина П добавке пульпы, а также избыточное давление в слое заглубления подачи добавки в пульпу на осаждение, аналогичны примеру 19. Отличие заключается в том, что в качестве каль- цийсодержащего продукта на осаждение задают портландцемент, который получают из портландцементного клинкера указанного состава с добавкой 5 вес.% к клинкеру гипса.

П р и м е р 21. Условия опыта, включая количество добавки автоклавной пульпы на осаждение и содержание недоразложенного пирротина в пульпе добавки, аналогичны примеру 20, но отобранную для добавки на осаждение автоклавную пульпу предварительно дегазируют для удаления из нее несвязанного кислорода в течение 30 мин выдержкой этой пульпы под вакуумом, потом подают на осаждение. Результаты опыта даны в табл. 3.

П р и м е р 22. Условия опыта аналогичны примерам 19 и 20, но в

10

15

20

25

качестве кальцийсодержащего продукта на осаждение с добавкой содержаей недоразложенный пирротин пульпы используют известняк. Результаты опыта даны в табл. 3.

Из примеров 6-11 видно, что при проведении осаждения с добавкой содержащей несвязанный кислород пульпы и кальцийсодержащего продукта при условии, что количестпо дополнительной пульпы составляет 13-35 об.% и эта дополнительная пульпа содержит недоразложенный пирротин в количествах, соответствующих степени разложения пирротина 60-80%, а осаждение при этом ведут, поддерживая в пуль- повой смеси рИ 3,6-4,2 подачей в нее в качестве кальпийсодержащего продукта портландцементный клинкер,достигается сокращение на 3,4-8,6 кг/т расхода дорогостоящего металлического реагента и повыщается на 1,0 - 4,6% извлечение элементарной серы в концентрат по сравнению с известным способом (пример 1).

При содержании дополнительной пульпы с указанной степенью разложения пирротина 60-80%, добавляемой на осаждение, меньше 15 об.% (как в примерах 2 и 3, где количество добавки пульпы на осаждение Ю об.%) эффекта сокращения расхода металлического реагента и повышения извлечения серы элементарной в концентрат не наблюдается. При слишком больщом количестве добавки, превышающем 35 об.% (как в примерах 4 и 5), хо- , тя и наблюдается некоторое сокращение расхода металлического реагента и увеличивается производительность процесса за счет увеличения объема переработки, однако это не сопровождается повышением извлечения элементарной серы в концентрат, а качество самого концентрата ухудшается из-за возрастания в нем содержания железа на 3,9-8,5 абс.%, что экономически нецелесообразно, так как дальнейшая переработка концентрата с повьпленным содержа11ием железа удорожается.

К такому же отрицательному результату приводит снижение степени разложения пирротина в добавке пульпы менее 60%. В этом случае даже при оптимальном количестве добавки 25 об.% 55 (как в примере 12, где степень разложения пирротина 5Гэ%) содержание железа в концентрате возрастает до

30

35

40

45

50

10

15

20

25

, ом

ьои553811856

20,8%, причем расход дорогостоящего металлического железа на осаждение по сравнению с известным способом (пример 1) практически не снижается.

В случае превышения степени раз ложения пирротина в добавляемой на осаждение пульпе 80% (как в примере 14, где степень разложения пирротина 85%) количество активного пирротина в добавке недостаточно и сокращения расхода металлического реагента на осаждение практически тоже не наблюдается.

Из примеров 6-11, 13, 16 и 17 видно, что достижение положительного эффекта, заключающегося в снижении расхода дорогостоящего металлического реагента и повышении извлечения элементарной серы в концентрат, наблюдается, если подачей портландцементного клинкера на осаждение в пульповой смеси обеспечивают рН 3,6-4,2. В случае, если портландцементного продукта на осаждение подают недостаточно и рН пульповой смеси меньше значения 3,6 (как в примере 15, где рН пульповой смеси 3,36), то не наблюдают существенного сокращения металлического реагента на осаждение и нет повышения извлечения элементарной серы в концентрат по сравнению с известным способом (пример 1).

Если портландцементного нейтрализатора подают на осаждение слищком много и значение рН пульповой смеси становится больше 4,2 (как в примере 18, rf,e рН 4,35), то снижается извлечение цветных металлов в концентрат из-за увеличения потерь ценных металлов с гидратными хвостами, что неприемлемо .

Из сравнения примера 13 с примерами 17 и 19 с близкими значениями экономии металлического реагента на осаждение и увеличения извлечения элементарной серы в концентрат видно, что увеличение избыточного давления в слое заглубления подачи дополнительной пульпы на осаждение дает эффет снижения содержания железа в концентрате с 11,3 до 8,5%, что объясняется более длительным и Э({)фектив- ным воздействием на процесс растворенного в пульпе добавки несвязанного кислорода. В примере 21 показано, что при отсутствии несвязанногс} кислорода в пульпе добавки даже при оптимальном составе и количест пе пуль30

35

40

45

50

пы добавки пирротин теряет осадитель ную способность, поэтому экономии дорогостоящего металлического реагента и повышения извлечения элементарной серы в концентрат нет по сравнению с известным способом (пример 1). Аналогичная картина наблюдается,если для регулирования рН пульповой смеси на осаждение используют не портланд- цементный продукт, а известняк: из- за быстрой пассивации пирротина добавки не происходит осаждения сульфидов цветных металлов пирротина, поэтому экономии дорогостоящего реагента не наблюдается, а пассивированный пирротин лишь ухудшает ка- чество сульфидного концентрата.

Примеры 6-11, 13, 16, 17, 19 и 20 показывают, что дополнительная подача на осаждение пульпы со степенью разложения пирротина 60-80% позволяет, кроме указанных технико-экономических преимуществ, повысить производительность процесса в 1,33-1,53 раза аа счет увеличения объема переработки исходного пирротинового материала.

Формула изобретения

цветных металлов в раствор, серы - в элементарную и железа - в гидроокислы, осаждение сульфидов цветных металлов из окисленной пульпы с добавкой к ней содержащей несвязанный кислород автоклавной пульпы и каль- цийсодержащего продукта, доосаждение цветных металлов металлическим ре0 агентом с последующим флотационным извлечением сульфидов и элементарной серы в концентрат и выводом гидроокислов железа в отвальные хвосты, отличающийся тем, что,

5 с целью удешевления процесса при по- вьпиении извлечения элементарной серы в концентрат, на осаждение подают пульпу со степенью разложения пирротина 60-80% в количестве 15-35 об.%

Q к пульпе, поступившей с вьш1елачивания на осаждение, при этом осаждение ведут поддерживая в пульповой смеси рН 3,6-4,2 подачей в нее порошкообразного портландцементного клинке5 Ра или портландцемента.

0 осаждения под слой окисленной пульпы заглубленно.

о

о

I о 00

Oi

о

о

I -

I

о

в O

&

С 2

о

«

m

o

I «

- о

«Л o

(Л

. -t

Si

О

о м -

ON

о о

Ч -

«о

ON

гм о

«ч

7N

CTi ox

- о

о

о -

ох

O

п

1Л1

ОО

-О -

а см

Oi Э1

in

-

Гч|

м

во

ш

О «Л

1Л1 00

in чО

S I

I fU

«

(X

о

U

о

с

о

ч

S

О

а

- - I

о о

и

1Л

-t

VO XI

-t

оо

OV

а

00

ст оо

чО

сг

о о

о о

о - о

п - CD

f- - О -

(NО

ш

о I

I

S

«м I

ОО

о

§

п

1ЛП

ш 00 - о

-

М{X

о

7

О

г О

-JГЛ

-00

-г

О

00

«л с

О 00

f

о

ОGO

- in

CTS-

«

Г.-

о

ГЧ

3

о

S

W

п h

а о

о

0

о

с

-in

ОО

-W

JМ

оа

-о

«г

о М) -

о х

in чО OVчС

Оч-

гм

ОЧ

О

ГЧ

-

°

О

00 оо

00

со

ш о

г

о

г §

о -

|i;Hi o. ESSIES

llSiii

22

70

18,6 Есть 13,4 3,09

Таблица 3

2$ 0,5 Иэвест- 55 няк

5,07

3,65 19.5 7,17 92,60 3,55 95,92 11,7 7,8 54,1

A,923,78 19,0 7,90 9A,23 3,8 i 95,7 13,2 8,2 58,5

58,3

58,4

| Цветные металлы, 1983, № 12, с.1-4 | |||

| Способ переработки сульфидного полиметаллического железосодержащего материала | 1983 |

|

SU1186673A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-03-15—Публикация

1986-06-16—Подача