со to

1C ел

Изобретение относится к области сушки, с циркуляцией теплоносителя над поверхностью, преимущественно высоковлажных теплоизоляционных гидрофобизированных материалов, и может быть использовано в производстве строительных, теплозвукоизоляционных материалов с водоотталкивающими (гидрофобными) свойствами.

Известен способ сушки гипсовых изделий путем их постадийного нагрева в потоке теплоносителя и изотермической выдержки, при этом на первой стадии изделия нагревают при их перемецдении в прямотоке с теплоносителем до 40-50°С и влажности 23-27 /0, на второй стадии нагрев ведут в противотоке с теплоносителем до 75-80°С и влажности 15-17%, а изотермическую выдержку осуществляют после обеих стадий нагрева до достижения изделиями влажности 10-12% при обдуве прямоточным потоком теплоносителя, после чего изделия охлаждают в противотоке, с охлаждающим агентом 1 .

Недостатком данного способа является его непригодность для сушки высоковлажных листовых гидрофобизированных материалов.

Известен способ сушки листовых высоковлажных материалов, преимущественно базальтового теплоизоляционного картона, путем обдува поверхности материала нормально направленным газообразным теплоносителем, при этом в качестве газообразного теплоносителя используют продукты сгорания, превышающими температуру теплостойкости материала, на 700-720°С, а обдув ведут при скорости снижения температуры теплоносителя, равной 2,5°С на процент удаленной влаги 2.

Недостатками известного способа являются локальные перегревы материала и недостаточная скорость снижения температуры, которые при сушке гидрофобизированных материалов приводят к потере материалом водоотталкивающих свойств.

Наиболее близким к предлагаемому является способ сутки высоковлажных материалов путем их перемещения и обдува потоком газообразного теплоносителя в два этапа, между которыми осуществляют частичный отбор отработавшего теплоносителя 3.

Недостатком данного способа является неудовлетворительное качество процесса сушки.

Цель изобретения - повышение качества процесса при сушке листовых гидрофобизированных материалов и сохранение их водоотталкивающих свойств.

Поставленная цель достигается тем, что согласно способу сушки высоковлажных материалов путем их перемещения и обдува потоком газообразного теплоносителя в два этапа, между которы.ми осуществляют частичный отбор отработавшего теплоносителя, на первом этапе обдув ведут теплоносителем с температурой, на 180-210°С превышающей температуру деструкции гидрофобизатора, а частичный отбор отработавшего теплоносителя осуществляют в пределах 60- 70% от общего его количества, причем на втором этапе температуру теплоносителя снижают со скоростью 4-5°С на процент удаляемой влаги и заканчивают его при достижении гидрофобизатором температуры начала деструкции с последующим удалением оставшегося теплоносителя.

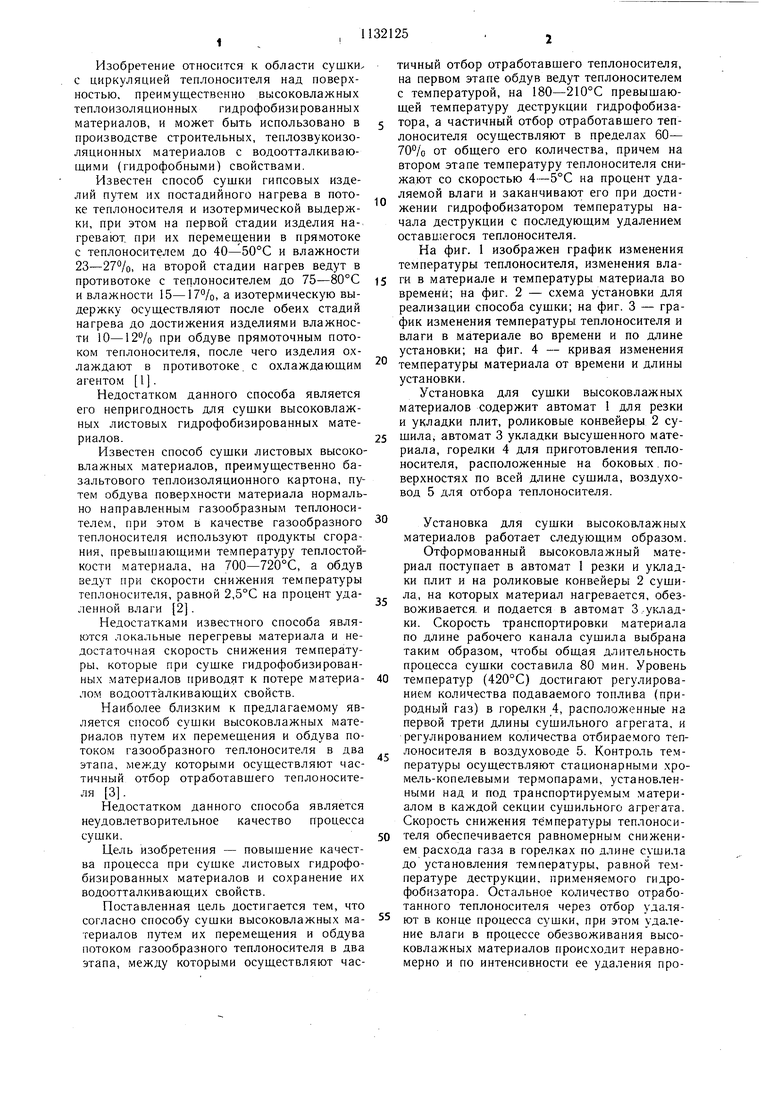

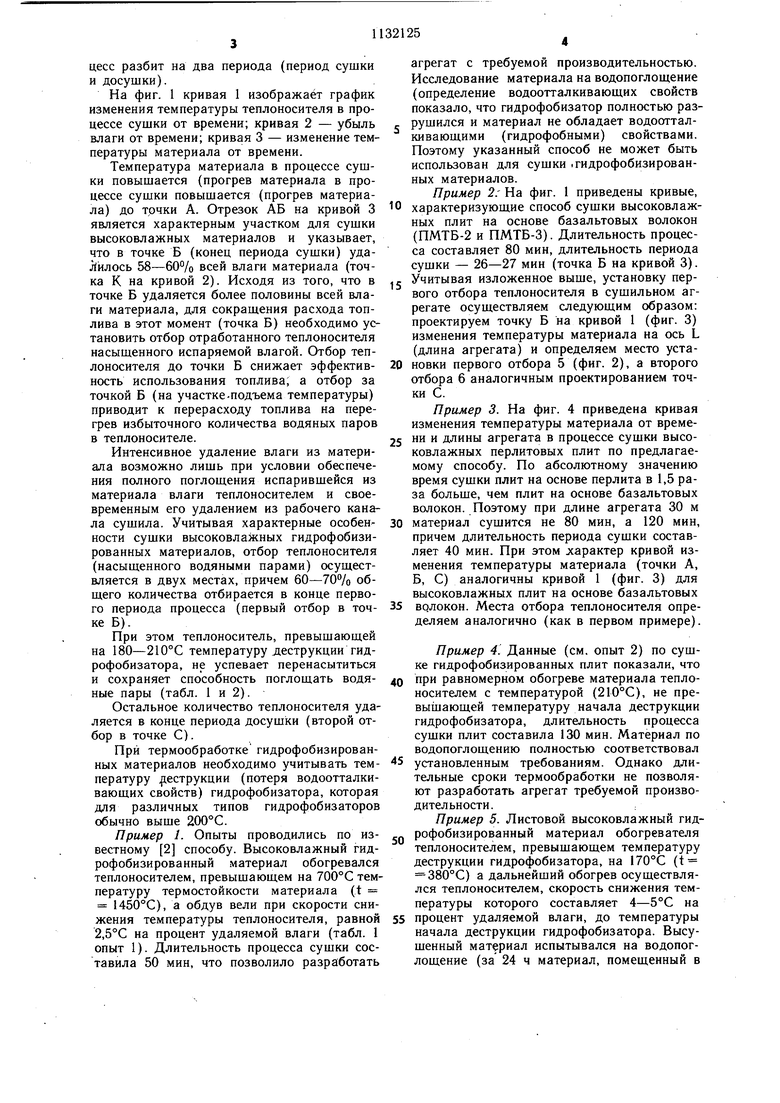

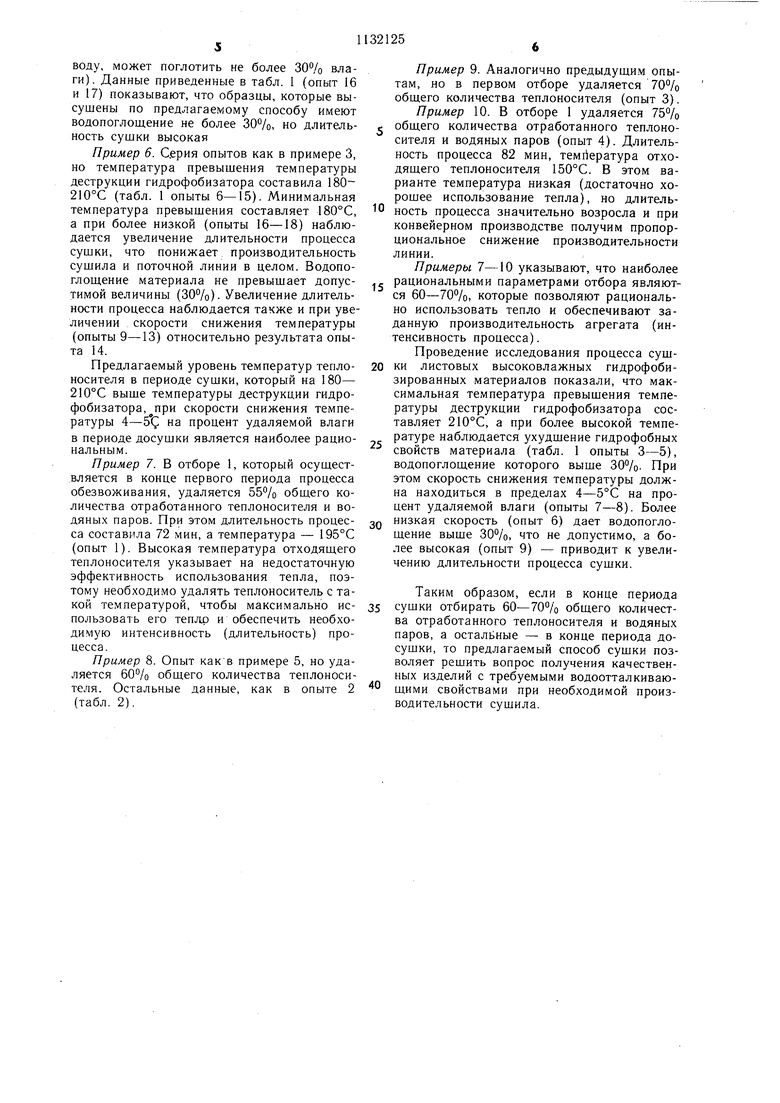

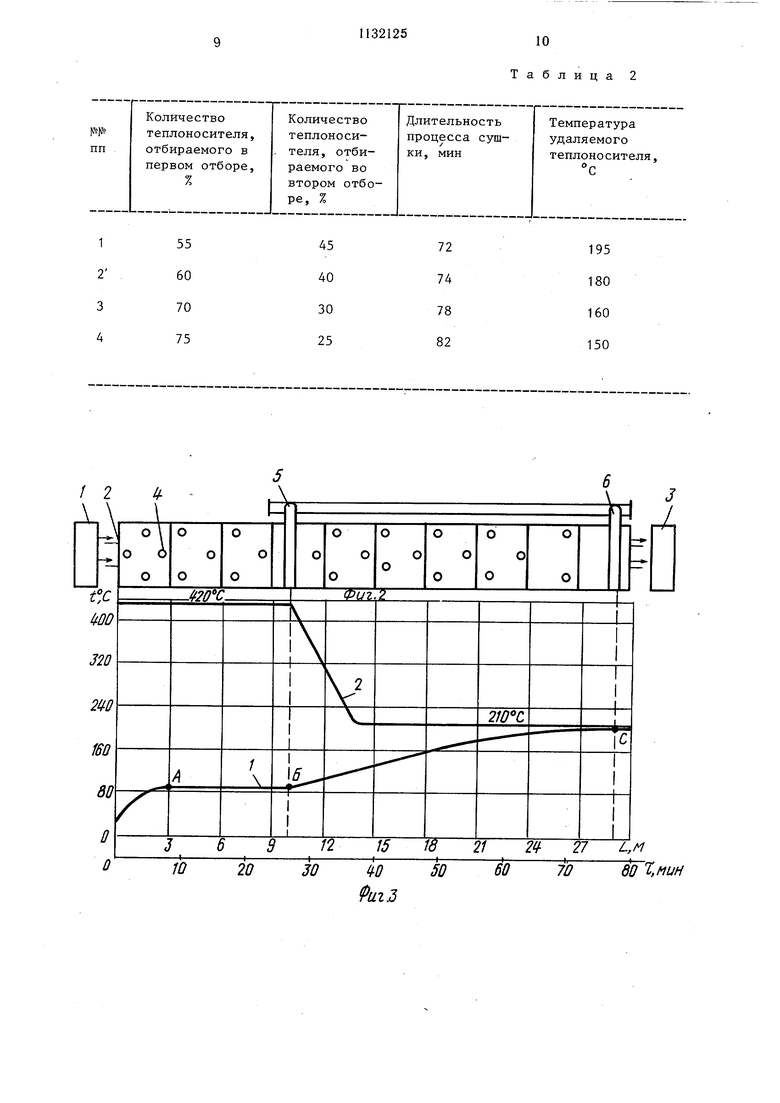

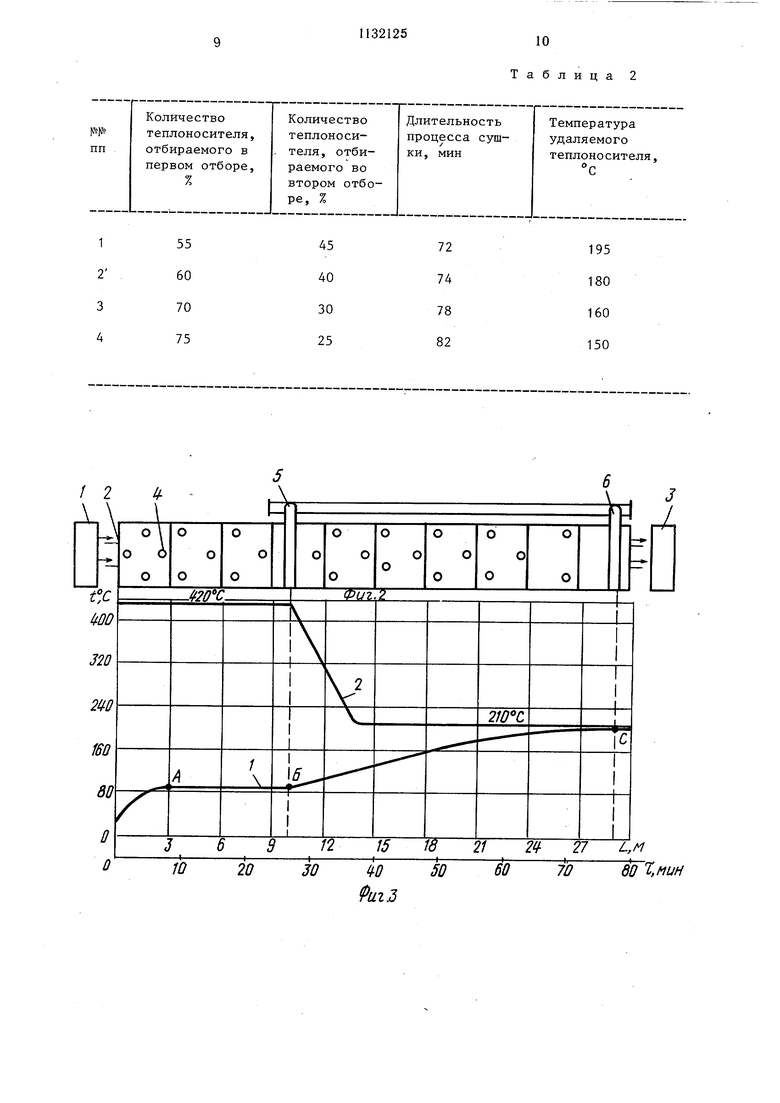

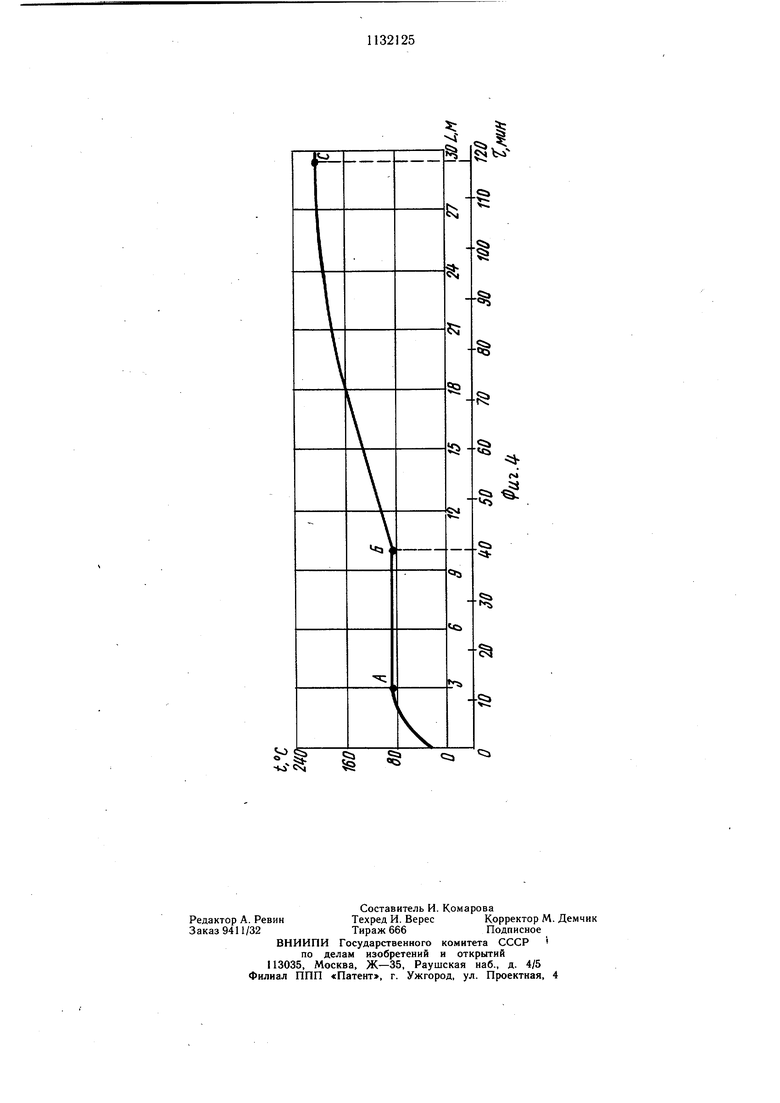

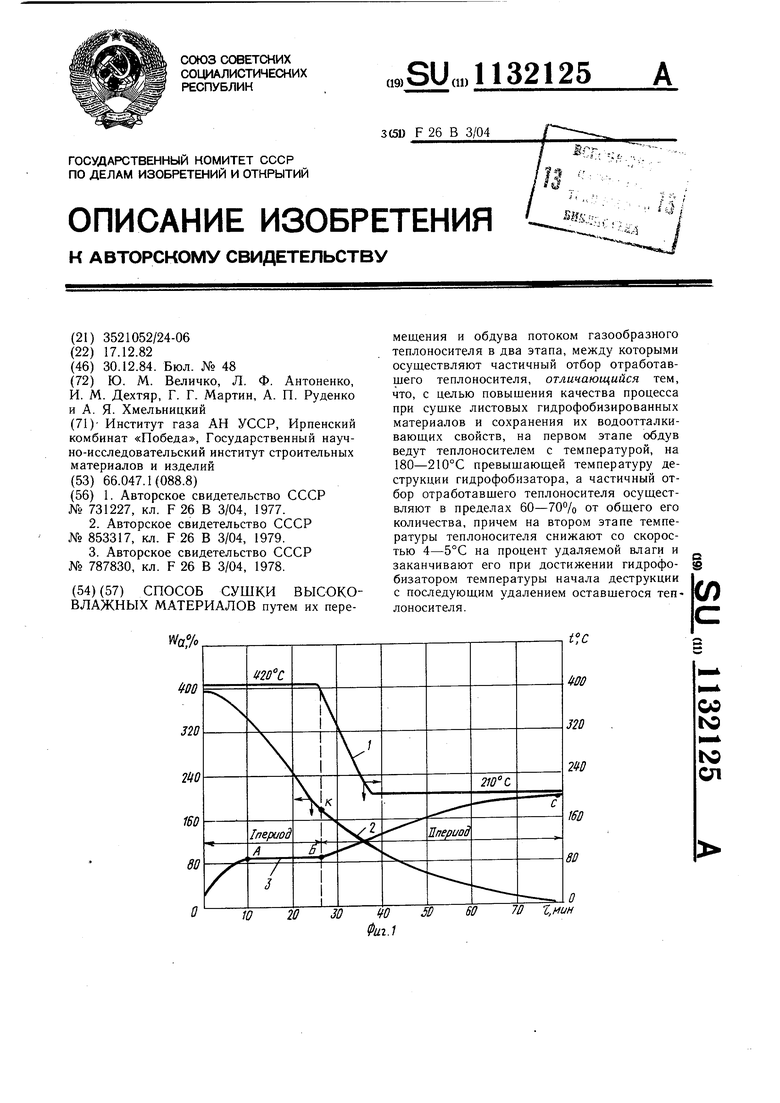

На фиг. 1 изображен график изменения температуры теплоносителя, изменения вла5 ги в материале и температуры материала во времени; на фиг. 2 - схема установки для реализации способа сушки; на фиг. 3 - график изменения температуры теплоносителя и влаги в материале во времени и по длине установки; на фиг. 4 - кривая изменения температуры материала от времени и длины установки.

Установка для сущки высоковлажных материалов содержит автомат 1 для резки и укладки плит, роликовые конвейеры 2 сушила, автомат 3 укладки высушенного материала, горелки 4 для приготовления теплоносителя, расположенные на боковых . поверхностях по всей длине сушила, воздуховод 5 для отбора теплоносителя.

Установка для сушки высоковлажных

материалов работает следующим образом. Отформованный высоковлажный материал поступает в автомат 1 резки и укладки плит и на роликовые конвейеры 2 сушила, на которых материал нагревается, обезвоживается, и подается в автомат 3,укладки. Скорость транспортировки материала по длине рабочего канала сушила выбрана таким образом, чтобы общая длительность процесса сушки составила 80 мин. Уровень

0 температур (420°С) достигают регулированием количества подаваемого топлива (природный газ) в горелки 4, расположенные на первой трети длины сушильного агрегата, и регулированием количества отбирае.мого тепг лоносителя в воздуховоде 5. Контроль температуры осуществляют стационарными хромель-копелевыми термопарами, установленными над и под транспортируемым материалом в каждой секции сушильного агрегата. Скорость снижения температуры теплоноси0 теля обеспечивается равномерным снижением расхода газа в горелках по длине сушила до установления температуры, равной те.мпературе деструкции, применяемого гидрофобизатора. Остальное количество отработанного теплоносителя через отбор удаля5 ют в конце процесса сушки, при этом удаление влаги в процессе обезвоживания высоковлажных материалов происходит неравномерно и по интенсивности ее удаления процесс разбит на два периода (период сушки и досушки).

На фиг. 1 кривая 1 изображает график изменения температуры теплоносителя в процессе сушки от времени; кривая 2 - убыль влаги от времени; кривая 3 - изменение температуры материала от времени.

Температура материала в процессе сушки повышается (прогрев материала в процессе сушки повышается (прогрев материала) до точки А. Отрезок АБ на кривой 3 является характерным участком для сушки высоковлажных материалов и указывает, что в точке Б (конец периода сушки) удаЛйлось 58-60% всей влаги материала (точка К на кривой 2). Исходя из того, что в точке Б удаляется более половины всей влаги материала, для сокращения расхода топлива в этот момент (точка Б) необходимо установить отбор отработанного теплоносителя насыщенного испаряемой влагой. Отбор теплоносителя до точки Б снижает эффективность использования топлива; а отбор за точкой Б (на участке.подъема температуры) приводит к перерасходу топлива на перегрев избыточного количества водяных паров в теплоносителе.

Интенсивное удаление влаги из материала возможно лишь при условии обеспечения полного поглощения испарившейся из материала влаги теплоносителем и своевременным его удалением из рабочего канала сушила. Учитывая характерные особенности сушки высоковлажных гидрофобизированных материалов, отбор теплоносителя (насыщенного водяными парами) осуществляется в двух местах, причем 60-УО /о общего количества отбирается в конце первого периода процесса (первый отбор в точке Б).

При этом теплоноситель, превыщающей на 180-210°С температуру деструкции гидрофобизатора, не успевает перенасытиться и сохраняет способность поглощать водяные пары (табл. 1 и 2).

Остальное количество теплоносителя удаляется в конце периода досушки (второй отбор в точке С).

При термообработке гидрофобизированных материалов необходимо учитывать температуру цеструкции (потеря водоотталкивающих свойств) гидрофобизатора, которая для различных типов гидрофобизаторов обычно выше 200°С.

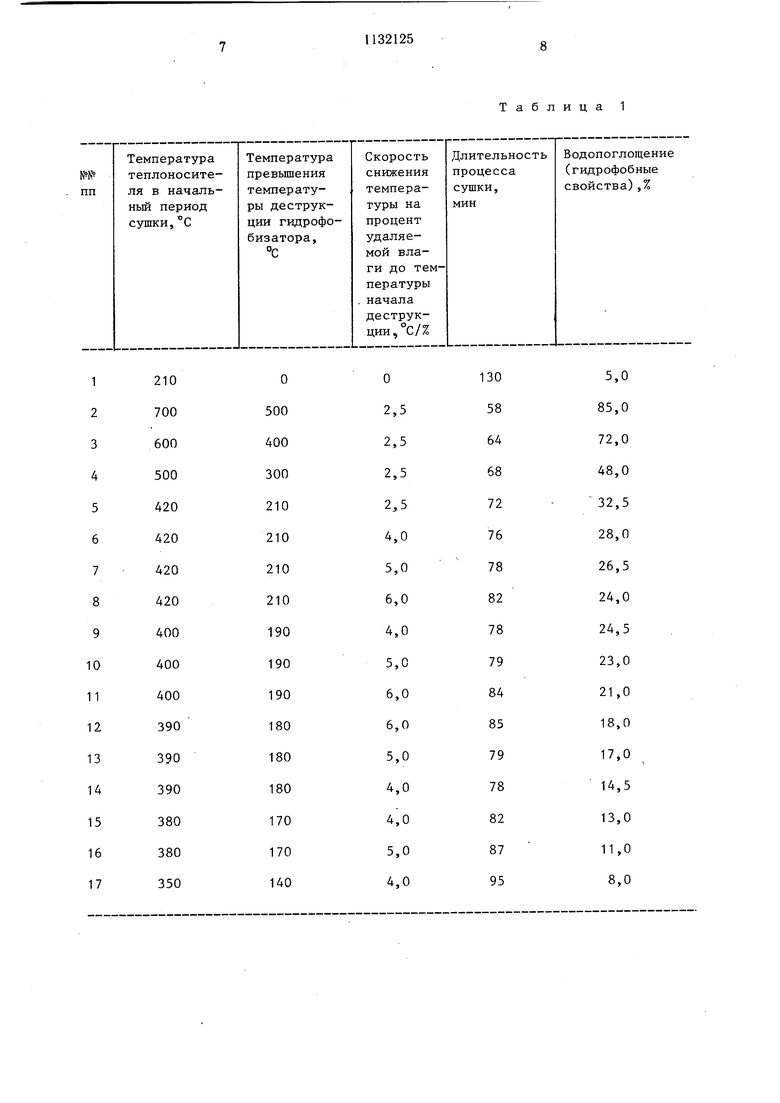

Пример 1. Опыты проводились по известному 2 способу. Высоковлажный гидрофобизированный материал обогревался теплоносителем, превышающем на 700°С температуру термостойкости материала (t 1450°С), а обдув вели при скорости снижения температуры теплоносителя, равной 2,5°С на процент удаляемой влаги (табл. 1 опыт 1). Длительность процесса сущки составила 50 мин, что позволило разработать

агрегат с требуемой производительностью. Исследование материала на водопоглощ,ение (определение водоотталкивающих свойств показало, что гидрофобизатор полностью разрушился и материал не обладает водоотталкивающими (гидрофобными) свойствами. Поэтому указанный способ не может быть использован для сушки .гидрофобизированных материалов.

Пример 2: На фиг. 1 приведены кривые,

0 характеризующие способ сушки высоковлажных плит на основе базальтовых волокон (ПМТБ-2 и ПМТБ-3). Длительность процесса составляет 80 мин, длительность периода сушки - 26-27 мин (точка Б на кривой 3).

, Учитывая изложенное выше, установку первого отбора теплоносителя в сушильном агрегате осуществляем следующим образом: проектируем точку Б на кривой 1 (фиг. 3) изменения температуры материала на ось L (длина агрегата) и определяем место уста0 новки первого отбора 5 (фиг. 2), а второго отбора 6 аналогичным проектированием точки С.

Пример 3. На фиг. 4 приведена кривая изменения температуры материала от време5 ни и длины агрегата в процессе сушки высоковлажных перлитовых плит по предлагаемому способу. По абсолютному значению время сушки плит на основе перлита в 1,5 раза больше, чем плит на основе базальтовых волокон. Поэтому при длине агрегата 30 м

0 материал сушится не 80 мин, а 120 мин, причем длительность периода сушки составляет 40 мин. При этом характер кривой изменения температуры материала (точки А, Б, С) аналогичны кривой 1 (фиг. 3) для высоковлажных плит на основе базальтовых

волокон. Места отбора теплоносителя определяем аналогично (как в первом примере).

Пример 4. Данные (см. опыт 2) по сушке гидрофобизированных плит показали, что

0 при равномерном обогреве материала теплоносителем с температурой (210°С), не превышающей температуру начала деструкции гидрофобизатора, длительность процесса сушки плит составила 130 мин. Материал по водопоглощению полностью соответствовал

установленным требованиям. Однако длительные сроки термообработки не позволяют разработать агрегат требуемой производительности.

Пример 5. Листовой высоковлажный гид- рофобизированный материал обогревателя теплоносителем, превыщающем температуру деструкции гидрофобизатора, на 170°С (t 380°С) а дальнейший обогрев осуществлялся теплоносителем, скорость снижения температуры которого составляет 4-5°С на

5 процент удаляемой влаги, до температуры начала деструкции гидрофобизатора. Высущенный материал испытывался на водопоглощение (за 24 ч материал, помещенный в

воду, может поглотить не более 30% влаги). Данные приведенные в табл. 1 (опыт 16 и 17) показывают, что образцы, которые высушены по предлагаемому способу имеют водопоглощение не более 30%, но длительность сушки высокая

Пример 6. Серия опытов как в примере 3, но температура превышения температуры деструкции гидрофобизатора составила 180210°С (табл. 1 опыты 6-15). Минимальная температура превышения составляет 180°С, а при более низкой (опыты 16-18) наблюдается увеличение длительности процесса сушки, что понижает производительность сушила и поточной линии в целом. Водопоглошение материала не превышает допустимой величины (30%). Увеличение длительности процесса наблюдается также и при увеличении скорости снижения температуры (опыты 9-13) относительно результата опыта 14.

Предлагаемый уровень температур теплоносителя в периоде сушки, который на 180- 210°С выше температуры деструкции гидрофобизатора, при скорости снижения температуры 4-( на процент удаляемой влаги в периоде досушки является наиболее рациональным.

Пример 7. В отборе 1, который осуществляется в конце первого периода процесса обезвоживания, удаляется 55% обшего количества отработанного теплоносителя и водяных паров. При этом длительность процесса составила 72 мин, а температура - 195°С (опыт 1). Высокая температура отходящего теплоносителя указывает на недостаточную эффективность использования тепла, поэтому необходимо удалять теплоноситель с такой температурой, чтобы максимально использовать его тепдр и обеспечить необходимую интенсивность (длительность) процесса.

Пример 8. Опыт какв примере 5, но удаляется 60% общего количества теплоносителя. Остальные данные, как в опыте 2 (табл. 2).

Пример 9. Аналогично предыдущим опытам, но в первом отборе удаляется 70% обшего количества теплоносителя (опыт 3).

Пример 10. В отборе 1 удаляется 75% t общего количества отработанного теплоносителя и водяных паров (опыт 4). Длительность процесса 82 мин, темйература отходящего теплоносителя 150°С. В этом варианте температура низкая (достаточно хорошее использование тепла), но длитель0 ность процесса значительно возросла и при конвейерном производстве получим пропорциональное снижение производительности линии.

Примеры 7-10 указывают, что наиболее , рациональными параметрами отбора являются 60-70%, которые позволяют рационально использовать тепло и обеспечивают заданную производительность агрегата (интенсивность процесса).

Проведение исследования процесса суш0 ки листовых высоковлажных гидрофобизированных материалов показали, что максимальная температура превышения температуры деструкции гидрофобизатора составляет 210°С, а при более высокой температуре наблюдается ухудшение гидрофобных свойств материала (табл. 1 опыты 3-5), водопоглощение которого выше 30%. При этом скорость снижения температуры должна находиться в пределах 4-5°С на процент удаляемой влаги (опыты 7-8). Более „ низкая скорость (опыт 6) дает водопоглощение выше 30%, что не допустимо, а более высокая (опыт 9) - приводит к увеличению длительности процесса сушки.

Таким образом, если в конце периода 5 сущки отбирать 60-70% общего количества отработанного теплоносителя и водяных паров, а остальные - в конце периода досушки, то предлагаемый способ сушки позволяет решить вопрос получения качественных изделий с требуемыми водоотталкиваю щими свойствами при необходимой производительности сушила.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ В УСТРОЙСТВЕ С ПЕРЕСЫПНЫМ СЛОЕМ | 2006 |

|

RU2319087C1 |

| Способ сушки листовых высоковлажныхМАТЕРиАлОВ | 1979 |

|

SU853317A1 |

| СПОСОБ ОЧИСТКИ РАЗЛИЧНЫХ ПОВЕРХНОСТЕЙ ОТ РАЗЛИВОВ НЕФТИ И НЕФТЕПРОДУКТОВ, СОРБЕНТ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2107034C1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2743979C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРУШЕВЫХ ЧИПСОВ | 2011 |

|

RU2482703C1 |

| СПОСОБ ГИДРОФОБИЗАЦИИ ПЕРХЛОРАТА АММОНИЯ | 2001 |

|

RU2211207C2 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2085084C1 |

| Центробежная сушилка | 1987 |

|

SU1444601A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ ТОПИНАМБУРА | 2013 |

|

RU2546182C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧИПСОВ ИЗ ХУРМЫ | 2011 |

|

RU2461203C1 |

СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ путем их перемещения и обдува потоком газообразного теплоносителя в два этапа, между которыми осуществляют частичный отбор отработавшего теплоносителя, отличающийся тем, что, с целью повышения качества процесса при сущке листовых гидрофобизированных материалов и сохранения их водоотталкивающих свойств, на первом этапе обдув ведут теплоносителем с температурой, на 180-210°С превышающей температуру деструкции гидрофобизатора, а частичный отбор отработавщего теплоносителя осуществляют в пределах 60-70% от общего его количества, причем на втором этапе температуры теплоносителя снижают со скоростью 4-5°С на процент удаляемой влаги и заканчивают его при достижении гидрофобизатором температуры начала деструкции (Л с последующим удалением оставшегося теплоносителя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сушки гипсовых изделий | 1977 |

|

SU731227A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1984-12-30—Публикация

1982-12-17—Подача