1

Изобретение относится к технологии микроэлектроники и может быть использовано при сборке полупроводниковых прибрров и интегральных микросхем.

Целью изобретения является повышение качества микросварных соединений путем учета состояния поверхностей свариваемых микроконтактов.

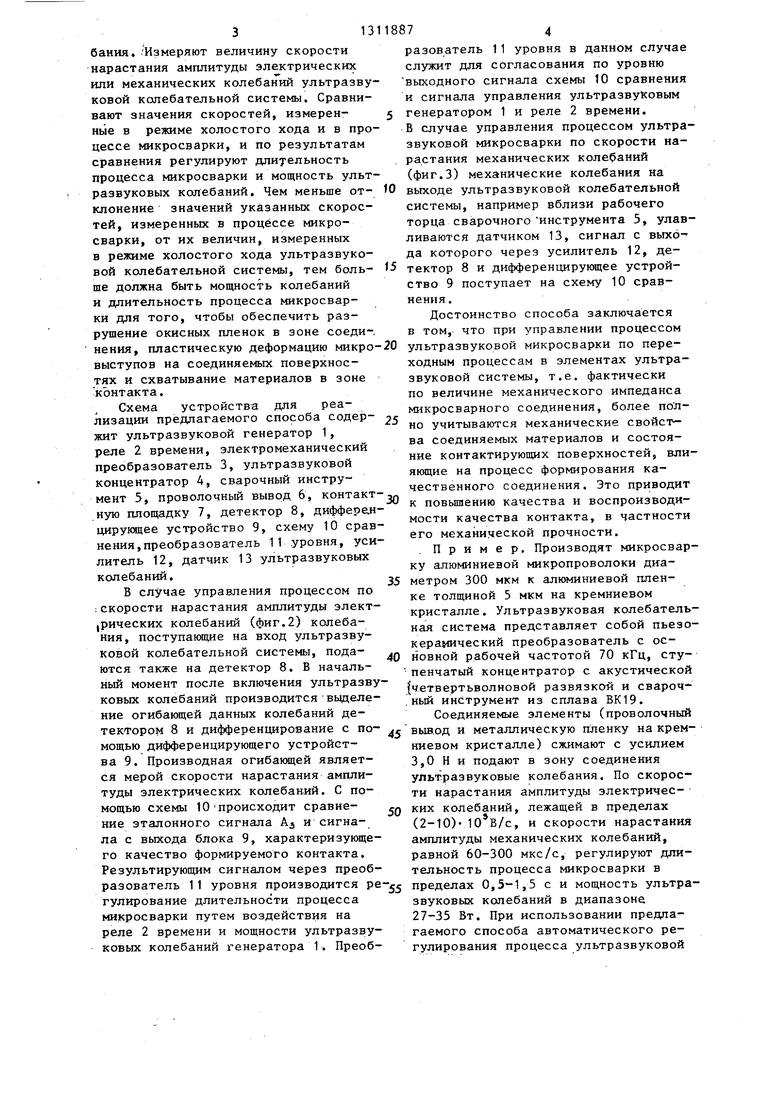

На фиг.1 изображены кривые оценки состояния свариваемых поверхностей по скорости нарастания амплитуды электрических (А,- ) или механических (Zj) колебаний, на фиг.2 и 3 - структурные схемы устройства для реализации способа управления.

Сущность способа управления заключается в том, что параметры режима ультразвуковой микросварки регулирую

113

используя информацию о переходных процессах на входе ультразвуковой колебательной систем. и в зоне микро . Переходные процессы при подаче электрических колебаний на вход ультразвуковой колебательной системы обусловлены электрическим импедансом данной системы и характеризуются ско ростью нарастания амплитуды электрических колебаний в начальный момент после выключения ультразвукового импульса. Переходные процессы в зоне микросварки обусловлены механическим импедансом зоны соединения и характеризуются скоростью нарастания амплитуды механических колебаний на выходе ультразвуковой колебательной системы.

В свою очередь, входной импеданс микросварного соединения, а также входной импеданс ультразвуковой колебательной системы зависят от качества формируемого микросварно- го соединения. Например, при наличии в зоне микросварки окисных пленок, препятствующих быстрому и качественному схватыванию материалов микропроволоки и контактной площадки, входной механический импеданс в начальный момент после включения импульса ультразвуковых колебаний остается низким и амплитуда колебаний A,(Zj) быстро нарастает (фиг.1).

При быстром и качественном схватывании соединяемых материалов входной механический импеданс микросварного соединения имеет достаточно большое значение (за счет внесения импеданса подложки) и амплитуда ко

.

,

118872

лебаний нарастает медленнее (фиг.1). Следовательно, измеряя скорость нарастания амплитуды ультразвуковых колебаний на выходе колебатель- 5 ной системы, т.е. тангенс угла наклона переднего фронта ультразвукового сварочного импульса ct , «i можно регулировать параметры режима ультразвуковой микросварки.

О Поскольку входной механический импеданс микросварного соединения, т.е. импеданс нагрузки ультразвуковой колебательной системы, трансформируется к входу данной системы и оказывает влияние на переходные процессы на ее входе, следовательно, скорость нарастания электрических колебаний на входе системы также характеризует качество формируемого контакта.

Учитывая, что ультразвуковая колебательная система обладает собственным входным импендасом и скорость нарастания амплитуды колебаний на ее входе и выходе в режиме холостого хода, т.е. без нагрузки на импеданс микросварного соединения, имеет конечное значение, указанное значение скорости A(Z3), измеренное например, перед началом процесса микросвар15

20

25

30

принимается за эталонное (фиг.1).

35

ки,

(По результатам сравнения эталонного значения и измеренного в начальный момент микросварки регулируют параметры процесса.

Разработанный способ управления процессом ультразвуковой микросварки осуществляется следующим образом.

Перед началом процесса микросварки на ультразвуковую колебательную систему (в режиме холостого хода) подают импульс ультразвуковых колебаний и измеряют скорость нарастания амплитуды электрических колебаний на ее входе или скорость нарастания амплитуды механических колебаний на выходе данной системы в начальный момент после включения импульса колебаний. Вводят это измеренное значение скорости в устройство для ультразвуковой сварки. Затем осуществляют процесс ультразвуковой микросварки, например, проволочного

проводника к тонкой пленке на полупроводниковом кристалле, нагружают ультразвуковую колебательную систему на импеданс микросварного соединения и включают ультразвуковые коле313

бания. /Измеряют величину скорости нарастания амплитуды электрических или механических колебаний ультразвуковой колебательной системы. Сравнивают значения скоростей, измеренные в режиме холостого хода и в процессе микросварки, и по результатам сравнения регулируют длительность процесса микросварки и мощность ультразвуковых колебаний. Чем меньше отклонение значений указанных скоростей, измеренных в процессе микросварки, от их величин, измеренных в режиме холостого хода ультразвуковой колебательной системы, тем больше должна быть мощность колебаний и длительность процесса микросварки для того, чтобы обеспечить разрушение окисных пленок в зоне соединения, пластическую деформацию микровыступов на соединяемых поверхностях и схватывание материалов в зоне контакта.

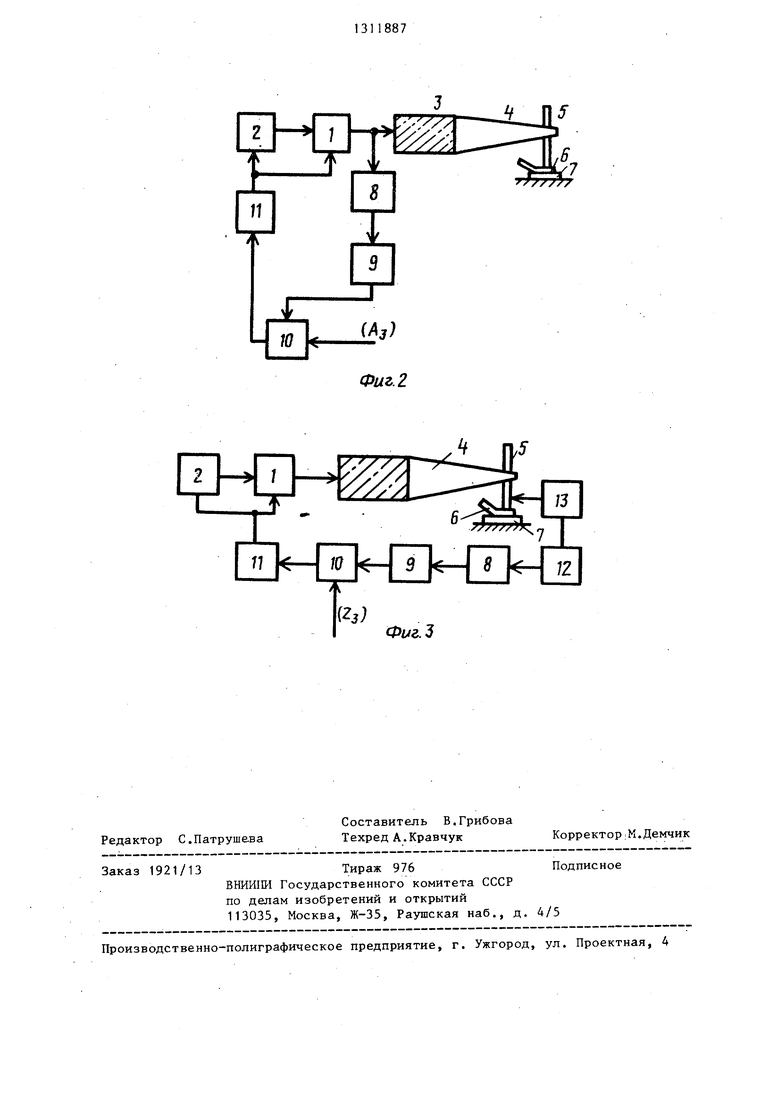

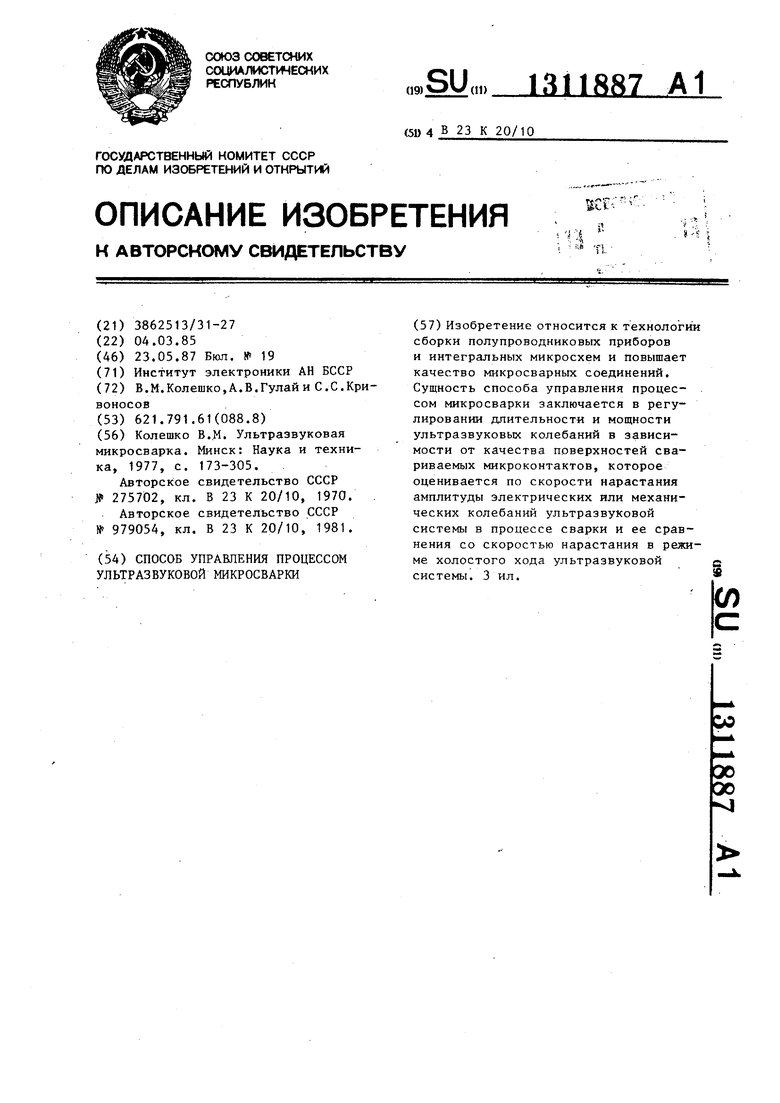

Схема устройства для реализации предлагаемого способа содержит ультразвуковой генератор 1, реле 2 времени, электромеханический преобразователь 3, ультразвуковой концентратор 4, сварочный инструмент 5, проволочный вывод 6, контактную площадку 7, детектор 8, дифферел цирукщее устройство 9, схему 10 сравнения, преобразователь 11 уровня, усилитель 12, датчик 13 ультразвуковых колебаний.

В случае управления процессом по ;скорости нарастания амплитуды элект- |рических колебаний (фиг.2) колебания, поступающие на вход ультразвуковой колебательной системы, подаются также на детектор 8. В начальный момент после включения ультразвуковых колебаний производится выделение огибающей данных колебаний детектором 8 и дифференцирование с помощью дифференцирующего устройства 9. Производная огибакяцей является мерой скорости нарастания амплитуды электрических колебаний. С помощью схемы 10 происходит сравнение эталонного сигнала Ад и сигнала с выхода блока 9, характеризукице- го качество формируемого контакта. Результирующим сигналом через преобразователь 11 уровня производится ре гулирование длительности процесса микросварки путем воздействия на реле 2 времени и мощности ультразвуковых колебаний генератора 1. Преоб

18874

разователь 11 уровня в данном случае служит для согласования по уровню выходного сигнала схемы 10 сравнения и сигнала управления ультразвуковым

5 генератором 1 и реле 2 времени.

В случае управления процессом ультразвуковой микросварки по скорости нарастания механических колебаний (фиг.З) механические колебания на

О выходе ультразвуковой колебательной системы, например вблизи рабочего торца сварочного инструмента 5, улавливаются датчиком 13, сигнал с выхо-- да которого через усилитель 12, де15 тектор 8 и дифференцируклцее устройство 9 поступает на схему 10 сравнения.

Достоинство способа заключается в том, что при управлении процессом 20 ультразвуковой микросварки по переходным процессам в элементах ультразвуковой системы, т.е. фактически по величине механического импеданса микросварного соединения, более по л но учитываются механические свойства соединяемых материалов и состояние контактирующих поверхностей, влияющие на процесс формирования качественного соединения. Это приводит к повышению качества и воспроизводимости качества контакта, в частности его механической прочности.

. Пример. Производят микросварку алюминиевой микропроволоки дка35 метром 300 мкм к алнминиевой пленке толщиной 5 мкм на кремниевом кристалле. Ультразвуковая колебательная система представляет собой пьезо- кераиический преобразователь с ос40 новной рабочей частотой 70 кГц, сту- пенчатый концентратор с акустической (четвертьволновой развязкой и свароч .ный инструмент из сплава ВК19.

Соединяемые элементы (проволочный

45 вьш.од и металлическую пленку на кремниевом кристалле) сжимают с усилием 3,0 Н и подают в зону соединения ультразвуковые колебания. По скорости нарастания амплитуды электричес0 ких колебаний, лежащей в пределах (2-10)v10 В/с, и скорости нарастания амплитуды механических колебаний, равной 60-300 МКС/с, регулируют длительность процесса микросварки в 5 пределах 0,5-1,5 с и мощность ультразвуковых колебаний в диапазоне 27-35 Вт. При использовании предлагаемого способа автоматического регулирования процесса ультразвуковой

микросварки механическое усилие на разрыв контактов иод углом 90° к плоскости зоны соединения возрастает с 3,0-3,7 Н до 6,3-6,6 Н, т.е. в 1,8-2,1 раз. При этом коэффициент вариации усилия- на разрыв соединений уменьшается с 42-48% до , т.е. значительно увеличивается стабильность процесса микросварки.

Экономический эффект от использования предлагаемого способа достигается за счет повьнпения процента выхода годных полупроводниковых прибо- ров, особенно после испытаний приборов на термоциклирование.

Формула изобретения

Способ управления процессом ультра звуковой микросварки, при котором осуществляют измерение параметров ко0

,

0

лебания ультразвуковой колебательно й системы и производят регулирование режима микросварки, отличающийся тем, что, с целью повышения качества микросварных соединений путем учета состояния поверхностей свариваемых микроконтактов, в качестве указанных параметров измеряют скорость нарастания амплитуды электрических колебаний на входе ультразвуковой колебательной системы или скорость нарастания амплитуды механических колебаний на выходе данной системы в начальный момент после включения ультразвукового сварочного импульса, сравнивают ее со скоростью, измеренной в режиме холостого хода ультразвуковой колебательной системы, и регулируют мощность ультразвуковых колебаний и длительность процесса микросварки в зависимости от результата сравнения этих значений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом ультразвуковой микросварки (его варианты) и устройство для его осуществления | 1985 |

|

SU1276465A1 |

| Устройство для моделирования нагрузки ультразвуковой системы | 1980 |

|

SU899304A1 |

| Способ определения механического импеданса микросоединения при ультразвуковой сварке и устройство для его реализации | 1976 |

|

SU653061A1 |

| Способ контроля процесса ультразвуковой сварки | 1977 |

|

SU662301A1 |

| Ультразвуковой генератор | 1983 |

|

SU1094705A1 |

| Способ управления процессом ультразвуковой сварки | 1981 |

|

SU996140A1 |

| Ультразвуковое излучающее устройство | 1981 |

|

SU1000118A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА МОНТАЖА ПОДЛОЖЕК ВО ВРЕМЯ УЛЬТРАЗВУКОВОЙ МИКРОСВАРКИ | 2018 |

|

RU2721338C1 |

| Устройство для ультразвуковой микросварки | 1977 |

|

SU733924A1 |

| Устройство для контроля качества микросварки | 1980 |

|

SU942922A1 |

Изобретение относится к технологии сборки полупроводниковых приборов и интегральных микросхем и повышает качество микросварных соединений. Сущность способа управления процессом микросварки заключается в регулировании длительности и мощности ультразвуковых колебаний в зависимости от качества поверхностей свариваемых микроконтактов, которое оценивается по скорости нарастания амплитуды электрических или механических колебаний ультразвуковой системы в процессе сварки и ее сравнения со скоростью нарастания в режиме холостого хода ультразвуковой системы. 3 ил. (Л х 00

Фиг.1

f/7/77

Фиг. 2

Редактор С.Патрушева

Составитель В.Грибова Техред А.Кравчук

Заказ 1921/13Тираж 976Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фуг.З

Корректор|К.Демчик

| Колешко В.М | |||

| Ультразвуковая микросварка | |||

| Минск: Наука и техника, 1977, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА УЛЬТРАЗВУКОВОЙ СВАРКИ | 0 |

|

SU275702A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для автоматической стабилизации энергии при ультразвуковой сварке | 1981 |

|

SU979054A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-05-23—Публикация

1985-03-04—Подача