(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УЛЬТРАЗВУКОВОЙ СВАРКИ

. 1

Изобретение относится к ультразвуковой технике и предназначено для работы в различных Ультразвуко- вых технологических процессах и установках, преимущественно для ультразвуковой сварки 1Материалов.

Известен способ управления процессом ультразвуковой сварки, заключающийся в формировании огибающей кривой амплитуды импульса механических колебаний в форме прямоугольника путем включения и вык.шочения через заданный интервал времени ультразвукового генератора tl Недостатком способа является низкое качество сварных соединений, обусловленное невозможностью управления формой кривой, сварочного импульса, что отрицательно сказывается на повторяемости характера изменений амплитуды механических колебаний сварочного инструмента являющейся основным параметром процесса ультразвуковой сварки.

Кроме того, недостатком является также низкий КПД, вызванный большой подводимой акустической мощностью, имеющей постоянную величину в течение всего времени сварки. И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Устройство .для осуществления этого способа содержит реле времени, ультразвуковой генератор с акустической системой на выходе и цепь автоматической подстройкичастоты.

Недостатком известного устройства является низкое качество сварных соединений, обусловленное отсутстви10ем цепи автоматического регулирования амплитуды механических колебаний, а также низкое качество сварных соединений и низкая производительность, вызванные отсутствием цепи

15 автоматического регулирования времени сварки в зависимости от т6.п1цины свариваемых материгшов.

Наиболее близким к предлагаемому является способ управления процес20сом ультразвуковой сварки, основанный на формировании сварочного импульса с требуемой огибакидей амплитуды механических колебаний С2.

Недостатком известногоспособа

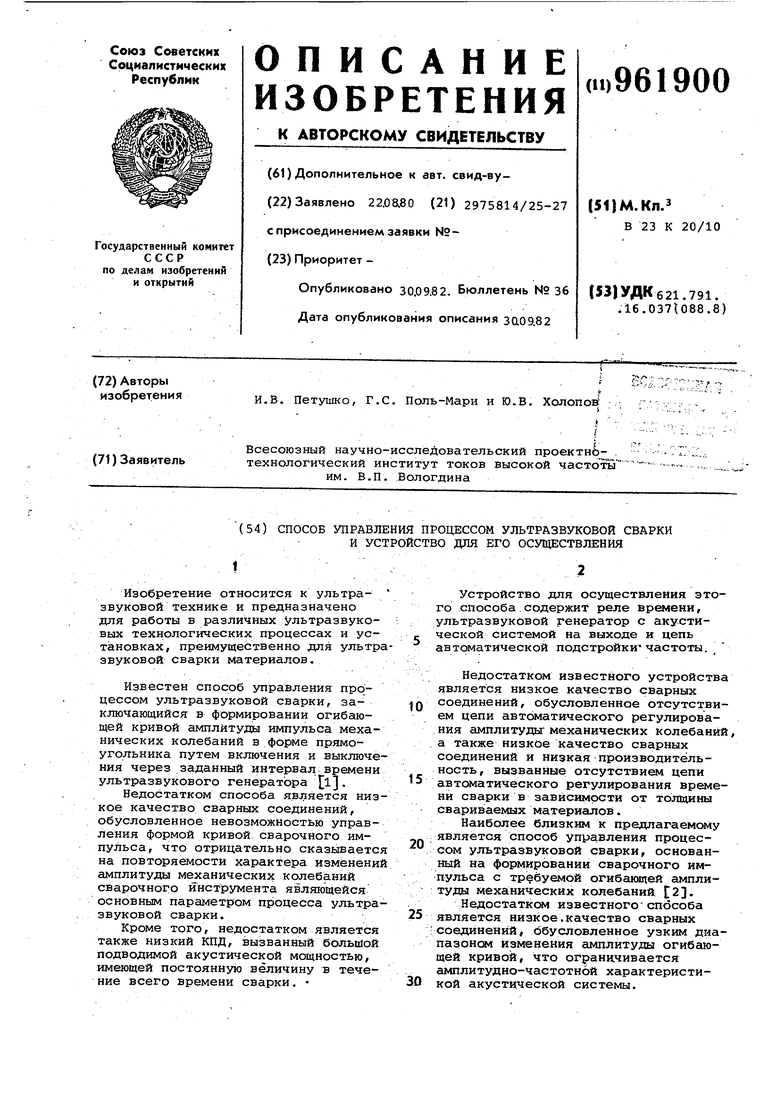

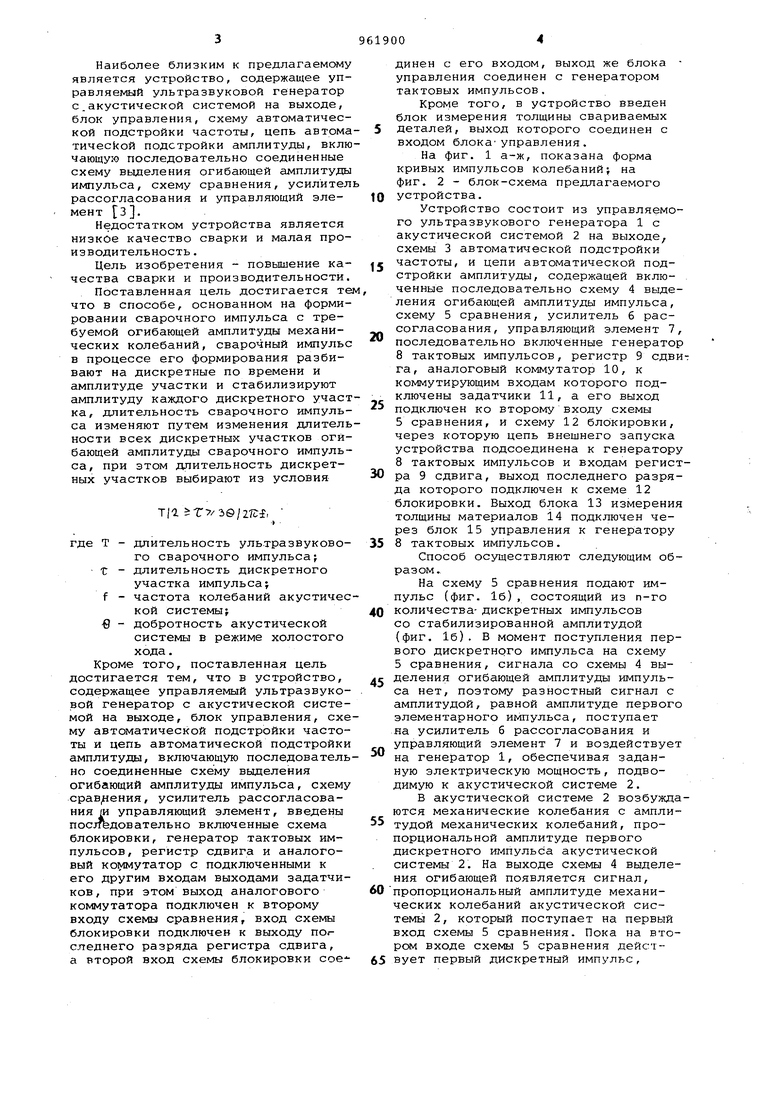

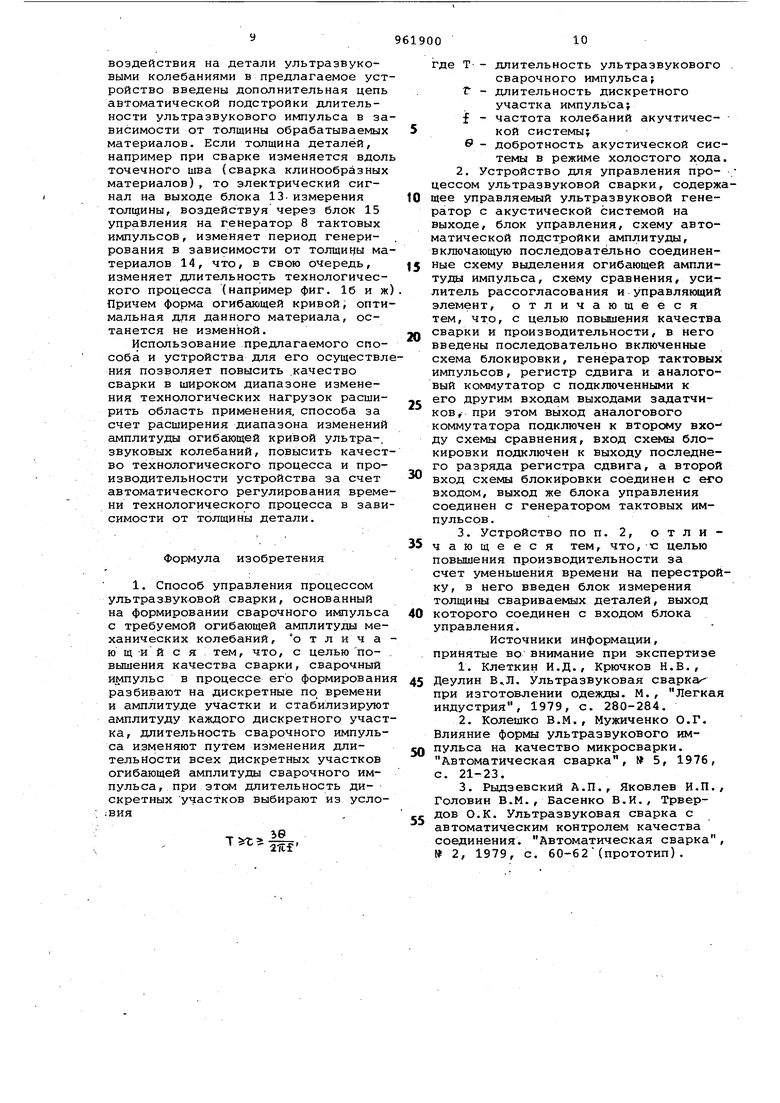

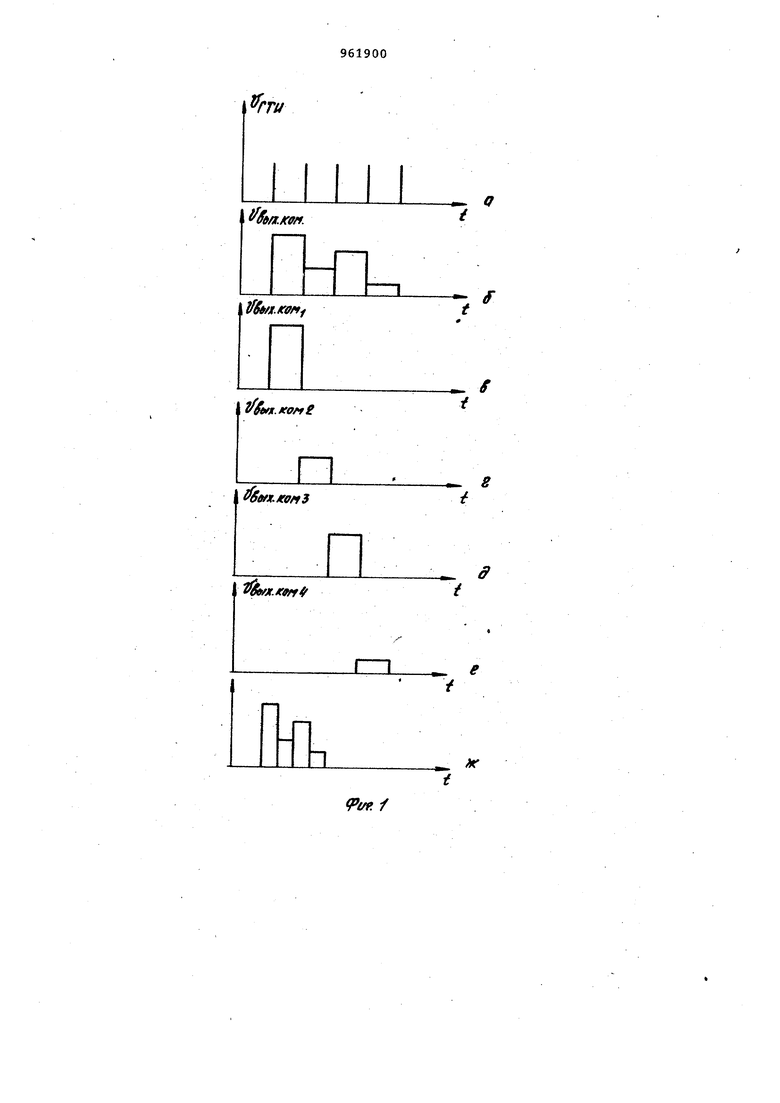

25 является низкое.качество сварных ;соединений, ббусловленное узким диапазоном изменения амплитуды огибающей кривой, что огранкчивается амплитудно-частотной характеристи30кой акустической системы. Наиболее близким к предлагаемому является устройство, содержащее уп равляемый ультразвуковой генератор с.акустической системой на выходе, блок управления, схему автоматичес кой подстройки частоты, цепь автом тичeckoй подстройки амплитуды, вклю чающую последовательно соединенные схему вьщеления огибающей амплитуды импульса, схему сравнения, усилител рассогласования и управляющий элемент З. Недостатком устройства является низкое качество сварки и малая производительность. Цель изобретения - повышение ка чества сварки и производительности Поставленная цель достигается т что в способе, основанном на форми ровании сварочного импульса с требуемой огибающей амплитуды механических колебаний, сварочный импуль в процессе его формирования разбивают на дискретные по времени и амплитуде участки и стабилизируют амплитуду каждого дискретного учас ка, длительность сварочного импуль са изменяют путем изменения длител ности всех дискретных участков оги бающей амплитуды сварочного импуль са, при этом длительность дискретных участков выбирают из условия Т|1 ir /3©/27tf, где Т - длительность ультразвукового сварочного импульса; т - длительность дискретного участка импульса} f - частота колебаний акустичес кой системы; 0 - добротность акустической системы в режиме холостого хода. Кроме того, поставленная цель достигается тем, что в устройство, содержащее управляемый ультразвуковой генератор с акустической системой на выходе, блок управления, схе му автоматической подстройки частоты и цепь автоматической подстройки амплитуды, включающую последователь но соединенные схему выделения огибающий амплитуды импульса, схему , усилитель рассогласования/и управляющий элемент, введены послЬдовательно включенные схема блокировки, генератор тактовых импульсов , регистр сдвига и аналоговый коммутатор с подключенными к его другим входам выходами задатчиков, при этом выход аналогового коммутатора подключен к второму входу схемы сравнения, вход схемы блокировки подключен к выходу по;следнего разряда регистра сдвига, а второй вход схемы блокировки соединен с его входом, выход же блока управления соединен с генератором тактовых импульсов. Кроме того, в устройство введен блок измерения толщины свариваемых деталей, выход которого соединен с входом блокауправления. На фиг. 1 а-ж, показана форма кривых импульсов колебаний; на фиг, 2 - блок-схема предлагаемого устройства. Устройство состоит из управляемого ультразвукового генератора 1 с акустической системой 2 на выходе, схемы 3 автоматической подстройки частоты, и цепи автоматической подстройки амплитуды, содержащей вклю- ченные последовательно схему 4 выделения огибающей амплитуды импульса, схему 5 сравнения, усилитель б рассогласования, управляющий элемент 7, последовательно включенные генератор 8 тактовых импульсов, регистр 9 сдвит га, аналоговый коммутатор 10, к коммутирующим входам которого подключены задатчики 11, а его выход подключен ко второму входу схемы 5 сравнения, и схему 12 блокировки, через которую цепь вневднего запуска устройства подсоединена к генератору 8 тактовых импульсов и входам регистра 9 сдвига, выход последнего разряда которого подключен к схеме 12 блокировки. Выход блока 13 измерения толщины материалов 14 подключен через блок 15 управления к генератору 8 тактовых импульсов. Способ осуществляют следующим образом. На схему 5 сравнения подают импульс (фиг. 1б), состоящий из п-го количества- дискретных импульсов со стабилизированной амплитудой (фиг. 1б). В момент поступления первого дискретного импульса на схему 5 сравнения, сигнала со схемы 4 выделения огибающей амплитуды импульса нет, поэтому разностный сигнал с амплитудой, равной амплитуде первого элементарного импульса, поступает на усилитель 6 рассогласования и управляющий элемент 7 и воздействует на генератор 1, обеспечивая заданную электрическую мощность, подводимую к акустической системе 2. в акустической системе 2 возбуждаются механические колебания с амплитудой механических колебаний, пропорциональной амплитуде первого дискретного иглпульса акустической системы 2. На выходе схемы 4 выделения огибающей появляется сигнал, пропорциональный амплитуде механических колебаний акустической системы 2, который поступает на первый вход схемы 5 сравнения. Пока на втором входе схемы 5 сравнения действует первый дискретный импульс,

любые отклонения сигнала,поступающего со схемы 4 выделения огибающей вызванные, например изменением акустического сопротивления технологической .нагрузки (свариваемых материалов) , вызывают пропорциональные изменения разностного сигнала, получаемого на выходе схемы 5 сравнения, что, в свою очередь, изменяет выходную мощность, генератора 1 а следовательно, и величину амплиТуды механических колебаний акустической- системы 2.

Например, при уменьшении амплитуды механических колебаний акустической системы 2 цепь автоматической подстройкиамплитуды механических колебаний мощность, подводимая к акустической системе 2 уменьшается.

Таким образом, в течение всего времени пока действует первый дискретный импульс амплитуда механических колебаний акустической системы 2 пропорциональна величине этого импульса, т.е. стабилизирована. В момент поступления второго дискретного импульса (на фиг. 16 его амплитуда меньше амплитуды первого элементарного импульса) на второй вход схемы 5 сравнения, на первом входе этой схемы находится еще сигнал, соответствующий амплитуде механических колебаний, заданной первым дискретньлм импульсом, и поэтому разностный сигнал на входе схемы 5 сравнения воздействует через усилитель 6 рассогласования и управляющий элемент 7 таким образом, что приводит амплитуду механических колебаний акустической системы 2 в соответствие с уровнем нового дискретного импульса, в данном случае уменьшает ее.

Так как на второй вход схемы 5 сравнения подают поочередно дискретные импульсы, с стабилизированной амплитудой на различных заданных уровнях, то очевидно и амплитуда еханических колебаний акустической системы 2 пропорционально изменяется в соответствии с этими изменениями. На второй вход схемы 5 сравнения задают практически любые комбинации различных по величине дискретных импульсов, тем самым формируя любой характер огибающей кривой амплитуды импульса механических колебаний акустической системы 2, не зависи.мо от частотной характеристики акустической системы 2. Схема 3 автоматической подстройки частоты и амплитуды обеспечивает осуществление способа на частоте механического резонанса акустической системы 2 ри любой величине амплитуды механических колебаний, что обеспечивает высокий КПД способа. А так как формирование огибающе кривой импульса механических колебаний не зависит от характера амплитудно-частотной характеристики акустической системы 2, то способ используют с преобразователями, имеющими низкую добротность, с различными инструментами и в технологических процессах, оказывающих значительное воздействие на акустическую систему, т.е. имеющих низкое акустическое сопротивление. Возможность регулирования прак0тически любой формы огибающих кривых импульса повышает качество сварных соединений и расширяет область применения способа. В предлагаемом способе можно легко и быс,тро изме5нить длительность импульса ультразвуковых механических колебаний, для чего эту длительность изменяют путем одновременного и соответственного изменения длительности дискретных импульсов.

0

При такой регулировке длительности форма огибающей кривой импульса полностью сохраняется (фиг. 1ж). Необходимость в этом возникает, например при ультразвуковой сварке

5 с изменяющейся вдоль точечного шва толщиной материалов. Сохранение формы огибающей кривой при регулировке длительности импульса повышает КПД способа, так как сохраняется опти0мальная форма ультразвукового, импульса при любой длительности импуль са и повышается производительность способа за счет возможности уменьшения временного воздействия ультра5звуковых колебаний.

Согласноприведенной формуле 1 верхний предел ограничивается значением т|2 , так как воздействие неквантованным ультразвуковым импуль0сом с постоянной амплитудой приводит к лишним затратам энергии и снижению качества технологического процесса. Нижний предел ограничивается пределом 3/2ir в|Г , так как

5 при меньших значениях t заданная форма ультразвукового импульса механических колебаний искажается за счет инерционности акустической системы. Постоянная времени резонансной цепи, которой в данном слу0чае и является механическая колебательная система, определяется .известной из электротехники CliJ формулой

55

лле

где L

- электрические аналоwe.

глеи ги механических свойств колебательной системы.

Поскольку механическая добротность 0. определяется как

д. мех.

65 мех

где W - угловая частота, то

t-Q| V .

Так как переходной процесс в резонансных цепях практически завершается за 3т то и минимальная длительность-, определяется из выражения

,

где

ЧЧ-й.

Выбор меньшей величины -г , чем 3/2ff- Й/F в технологических процессах, где режим работы колебательной систмы близок к режиму холостого хода, приводит к необоснованному завышению числа квантующихся импульсов и увеличению подводимой энергии колебательной системы, поскольку колебательная система не может в силу указанной инерционностиобеспечить изменение амплитуды механических колебаний в соответствии с задаваемой формой огибающей.

Устройство для осуществления способа работает следующим образом.

Через схему 12 блокировки к генератору 8 тактовых импульсов подают запускающий импульс, после которого генератор 8 начинает генерировать тактовые импульсы (фиг. 1а), а в регистр 9 сдвига через входы прямой установки записывается число 1 (единица) на выходе разряда 2 и О (нуль) на остальные входы регистра. Единица записанная в регистр сдвига 9 (выход 2) воздействует на аналоговый коммутатор 10, который, в свою очередь, подключает первый задатчик 11 (на фиг. 2 - верхний) ко второму входу схемы 5 сраьнения.

Так как на первом входе схемы 5 сравнения сигнала со схемы 4 выделения огибающей амплитуды импульса выделения нет, то разностный сигнал, величина которого равна величине опорного сигнала, получаемого с первого задатчика 11 (фиг. 1в), поступает с выхода схемы 5 сравнения через усилитель б рассогласования . и управляющий элемент 7 к генератору 1 .

В акустической системе 2 возбуждаются механич-еские колебания, амплитуда которых пропорциональна величине сигнала, поступающего на второй вход Схемы 5 сравнения. Ультразвуковые колебания с такой амплитудой воздействуют на детали 14 только в течение времени квантования, определяемого генератором 8 тактовых импульсов, т.е. только до поступле-, ни я в регистр следую1цего тактового импульса, С приходом следующего тактового импульса Единица из первого разряда регистра 9 переписывается во второй и подсоединяет к второму

входу схемы 5 сравнения с помощью аналогового коммутатора 10 следующий задатчик (фиг. 1г), таким образом теперь уже на выходе схемы 5 сравне. ния формируется сигнал от разности сигнала, поступающего со схемы выделения огибающей и сигнала с выхода коммутатора 10.

Этот разностный сигнал через усилитель 6 рассогласования и управляO ющий элемент 7 изменяет выходную

мощность генератора 1 таким образом, что амплитуда механических колабаний акустической системы 2 пропорциональна уже величине сигнала второго задатчика 11. С приходом каждого тактового импульса на вход регистра 9 сдвига единичный сигнал на выходе этого регистра перемещается из разряда в разряд, подключая с помощью коммутатора 10 поочередно каждый из задатчиков 11 к второму входу схемы , 5 сравнения (фиг. 1в-е) для примера показаны графики для 4-х задатчиков. Как только единичный сигнал в регистре 9 перемещается в последний разряд

2, выход которого соединен через схему-12 блокировки с генератором 8 тактовых импульсов, генерация, этих импульсов прекращается, а на второй вход схемы 5 сравнения сигнал с

0 выхода коммутатора 10 не поступает, так как ни на одном из выходов разрядов регистра 9 сдвига нет единичного сигнала. Поскольку величина опорного сигнала с выхода коммутатора равна О, то и вся цепь автоматической подстройки амплитуды срабатывает таким образом, что механические колебания акустической системы 2 снижаются до О. Весь процесс

0 воздействия ультразвуковыми колебаниями на детали 14 представляет собой последовательное воздействие ультразвуковыми импульсами, с длительностью 2 , равной периоду генерации тактовых импульсов генератора 8 со стабилизированной на различ- . ных заданных уровнях амплитудой механических колебаний акустической системы 2 (фиг. 1б).

Таким образом, выставляя выходные напряжения задатчиков 11 от О до максимального значения, ограниченного только мощностными параметрами генератора 1 и акустической системы 2, можно получить практически любую форму ультразвукового импульса, необходимую для данного технологического процесса, что обеспечит повышение качества процесса, расширит область применения устройства и его производительности.

Для повьпиения производительности за счет уменьшения времени на перестройку устройства и автоматического r уменьшения длительности импульса

воздействия на детали ультразвуковыми колебаниями в предлагаемое устройство введены дополнительная цепь автоматической подстройки длительности ультразвукового импульса в зависимости от толщины обрабатываемых материалов. Если толщина деталей, например при сварке изменяется вдоль точечного шва (сварка клинообразных материалов), то электрический сигнал на выходе блока 13.измерения толщины, воздействуя через блок 15 управления на генератор 8 тактовых импульсов, изменяет период генерирования в зависимости от толщины материалов 14, что, в свою очередь, изменяет длительность технологического процесса (например фиг. 1б и ж) Причем форма огибающей кривой, оптимальная для данного материала, останется не изменной.

Использование предлагаемого способа и устройства для его осуществления позволяет повысить .качество сварки в широком диапазоне изменения технологических нагрузок расширить область применения, способа за счет расширения диапазона изменений амплитуды огибающей кривой ультра-, звуковых колебаний, повысить качество технологического процесса и производительности устройства за счет автоматического регулирования времени технологического процесса в зависимости от толщины детали.

Формула изобретения

1. Способ управления процессом ультразвуковой сварки, основанный на формировании сварочного импульса с требуемой огибающей амплитуды механических колебаний, о т л и ч а ю щ -и и с я . тем, что, с целью повышения качества сварки, сварочный импульс в процессе его формирования разбивают на дискретные по времени и амплитуде участки и стабилизируют амплитуду каждого дискретного участка, длительность сварочного импульса изменяют путем изменения длительности всех дискретных участков огибающей амплитуды сварочного импульса, при этом длительность дискретных участков выбирают из усло вия

ъв

aitf

где Т - длительность ультразвукового ,

сварочного импульса; t - длительность дискретного

участка импульса;

f - частота колебаний акучтичес- кой cиcтeмы

в - добротность акустической системы в режиме холостого хода.

2.Устройство для управления про- ; цессом ультразвуковой сварки, содержащее управляемый ультразвуковой генератор с акустической системой на выходе, блок управления, схему автоматической подстройки амплитуды, включающую последовательно соединенные схему выделения огибающей амплитуды импульса, схему сравнения, усилитель рассогласования и управляющий элемент, отличающееся тем, что, с целью повышения качества

Q сварки и производительности, в него введены последовательно включенные схема блокировки, генератор тактовых импульсов, регистр сдвига и аналоговый коммутатор с подключенными к

C его другим входам выходами задатчиков, при этом выход аналогового коммутатора подключен к второму входу схемы сравнения, вход схемы блокировки подключен к выходу последнего разряда регистра сдвига, а второй

0 вход схемы блокировки соединен с его входом, выход же блока управления соединен с генератором тактовых импульсов.

3.Устройство по п. 2, отли5 чающееся тем, что, х: целью

повышения производительности за счет уменьшения времени на перестройку, в него введен блок измерения толщины свариваемых деталей, выход 0 которого соединен с входом блока управления.

Источники информации, принятые во внимание при экспертизе

1.Клеткин И,Д., Крючков Н.В., 5 Деулин , Ультразвуковая сварка

при изготовлении одежды. М., Легкая индустрия, 1979, с. 280-284.

2.Колешко В.М., Мужиченко О.Г. Влияние формы ультразвукового имQ пульса на качество микросварки.

Автоматическая сварка, 5, 1976, с. 21-23.

3.Рыдзевский А.П., Яковлев И.П., Головин В.М., Басенко В.И., Трвердов O.K. Ультразвуковая сварка с

5

автоматическим контролем качества соединения. Автоматическая сварка , 2, 1979, с. 60-62(прототип).

fta.Kefi.

- О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления акустическим режимом ультразвуковой сварки | 1981 |

|

SU961902A1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| ГЕНЕРАТОР ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ | 2002 |

|

RU2227087C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМНОГО РАСХОДА ВЕЩЕСТВ С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ СИГНАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2169906C2 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Многоканальное устройство для локации источника акустической эмиссии | 1989 |

|

SU1689840A1 |

| Акустический способ и устройство измерения параметров морского волнения | 2019 |

|

RU2721307C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ И ПОГЛОЩЕНИЯ УЛЬТРАЗВУКА | 2004 |

|

RU2279068C2 |

| Импульсный одноканальный ультразвуковой расходомер | 1983 |

|

SU1173189A1 |

| Способ управления процессом ультразвуковой микросварки | 1985 |

|

SU1311887A1 |

tfSvxfOffti

e.teofrS

О

Sw3(.KOft3

2й«г.

Ht

- S

ff

fff

ye /

Авторы

Даты

1982-09-30—Публикация

1980-08-22—Подача