,2. Способ по П.1, о т л и ча ю щ и и с я тем, что соотношение 1009396 - твердой углекислоты к массе продукта берут равным 1:300.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смешивания шоколадных масс | 1983 |

|

SU1109114A1 |

| СОСТАВ ГЛАЗУРИ ДЛЯ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2057455C1 |

| СОСТАВ ГЛАЗУРИ ДЛЯ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2087103C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШОКОЛАДНЫХ МАСС | 1992 |

|

RU2025981C1 |

| СПОСОБ ПРОИЗВОДСТВА ШОКОЛАДНОЙ МАССЫ | 1998 |

|

RU2150844C1 |

| Устройство для смешивания шоколадных масс | 1982 |

|

SU1025401A1 |

| Е | 1991 |

|

RU2033727C1 |

| СОСТАВ КОНФЕТ "АЗАРТ" НА ОСНОВЕ ПРАЛИНЕ И СПОСОБ ПРОИЗВОДСТВА ЭТИХ КОНФЕТ | 1997 |

|

RU2138956C1 |

| Состав для приготовления обогащенных шоколадных масс и готовых изделий из них | 2024 |

|

RU2830899C1 |

| Шоколадная масса для получения шоколада специализированного назначения | 2020 |

|

RU2752921C1 |

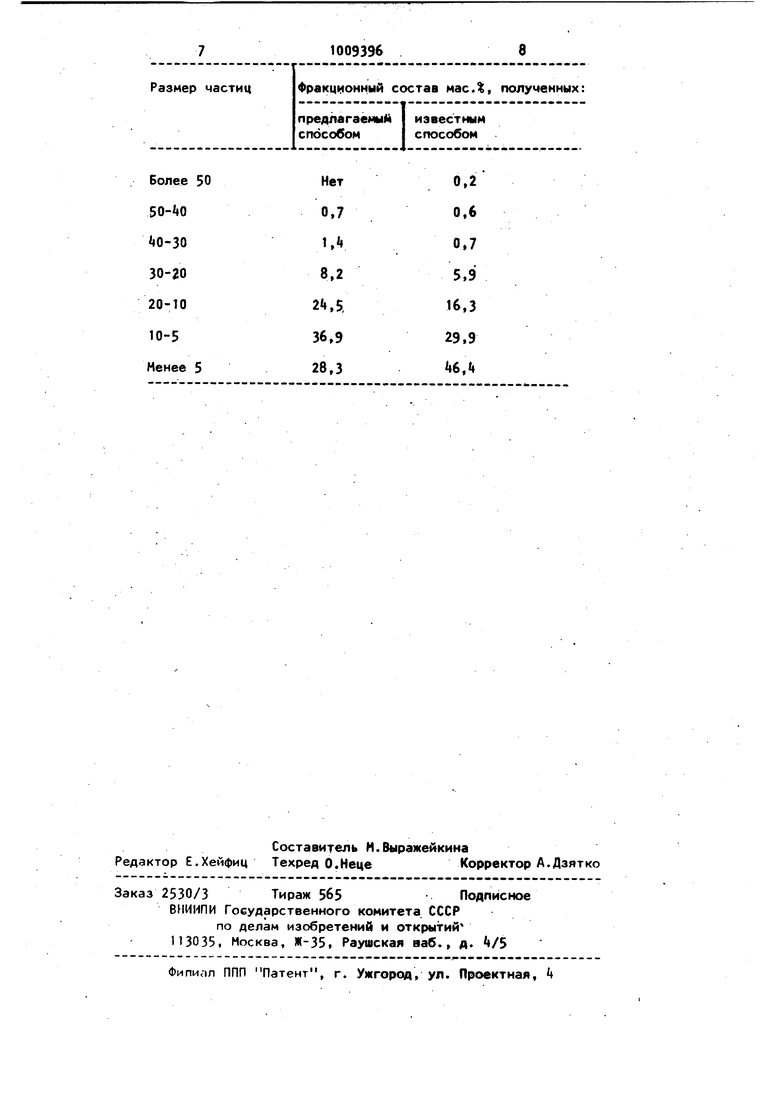

СПОСОБ ПРИГОТОВЛЕНИЯ ШОКОЛАДНЫХ. МАСС, включакиций смешивание масла какао, сахарной пудры и части разжижителя, измельчение и смешивание полученной смеси с какао тертым и оставшейся частью разжижйтеля, повторное измельчение смеси с одновременной ее барообработкой, отличающийся тем, что, Q целью улучшения качества готового продукта, из какао тертого перед смешиванием его с остальными компонентами удаляют-влагу с парами одорирующих вецеств, а в процессе . повторТюгр смешивания в мдссу вводят твердую углекислоту в виде гранул.

Изобретение относится к кондитерской промышленности и может быть использовано при получении шоколадны.х масс. Известен способ получения шоколадных масс, включающий смешивание рецептурных компонентов, введения поверхностно-активных веществ в две стадии, измельчение полученной смеси посредством воздействия свободно перемещающихся внутри массы тел, с последующим удалением нежелательных примесей под вакуумом и разрушением структуры массы с одновременной барообработкой 3 Известный способ сравнительно энергоемок, поскольку при измельчени массы происходит постоянное перемешивание твердых частиц различной величины всех компонентов, а разрушающее усилие для частиц какао крупки той же величины, что и частицы сахарной пудры, требуется на 1,6 раза меньше. При этом вакуумная обработка массы, состоящей из всех компонентов также не исключает возможности удаления из массы газовых включений, определяющих аромат и вкусовые свойства массы, а удаление из массы влаги, главным образом из тертого какао затрудняется. Часть газовых включени определяющих аромат и вкус массы, образуются при взаимодействии инертного сахара, высвобожденного при измельчении сахарной пудры, с белками продуктов какао бобов и также удаляется при вакуумной обработке. Все это отрицательно сказывается на качестве готового продукта. Наиболее близким к изобретению является способ приготовления шоколадных масс, включающий смешивание масла какао, сахарной пудры и части разжижителя, измельчение и смешивание полученной смеси с какао тертым и оставшейся частью разжижителя, повторное измельчение смеси с одновременной ее барообработкой 23При этом предусмотрено выделение одорирующих веществ из всей массы компонентов, предусмотренных рецептурой. Недостатками этого способа является то, что вместе с одорирующими веществами из шоколадной массы удаляются газовые включения, определяющие вкус и аромат массы, что приводит к снижению качества готового продукта, кроме того, процесс образования центров кристаллизации не всегда происходит равномерно, что в массе также снижает качество продукта и повышает энергоемкость процесса получения шоколадных масс. Целью изобретения является улучшение качества готового продукта. Для достижения поставленной цели в способе приготовления шоколадных масс, включающем смешивание масла какао, сахарной пудры и масти разжижителя, измельчение и смешивание полученной смеси с какао тертым и оставшейся частью разжижителя, повторное измельчение смеси с одновременной ее барообработкой, из какао тертого перед смешиванием его с остальными компонентами удаляют влагу с парами одорирующих веществ, в процессе повторного смешивания в массу вводят твердую углекислоту в виде гранул. При этом соотношение твердой углекислоты к массе продукта берут равным 1:300. Способ получения шоколадных масс заключается в следующем: смешивают и измельчают рецептурные компоненты, содержащие тертое какао, сахарную пудру, какао, масло, глюкозу, вводят поверхностно-активные вещества в две стадии, удаляют нежелательные примеси под вакуумом и разрушают структуры яассы с одновременной ее барообработкой, последовательно измельчают тертое какао до получения частиц, требуемой дисперсности, перемешанное с 1/3 частью рецептурного количества поверхностно-активного вещества, осуществляют отдельнс от измельчения до требуемЬй дисперсност частиц сахарной пудры,- перемешивают с какао маслом и оставшейся частью рецептурного количества поверхностно-активного вещества, после чего вс отдельно полученные компоненты вмес те перемешивают, одновременно проводя барообработку. Другое отличие состоит в том,что удаление нежелательных примесей под вакуумом осуществляют только из тертого какао после его окончательного измельчения. Кроме, того, с целью повышения качества готового продукта, путем образования в массе микрокристаллов стабильной 3 формы, в процессе перемешивания компонентов в смесь вводят твердую углекислоту (COj) в виде гранул, причем соотношение количеств твердой углекислоты (СО) и перемешиваемых компонентов составляет 1:300., Такое осуществление способа получения шоколадных масс позволяет на 0% снизить энергоемкость процесса и на kQ% уменьшить количество частиц менее 5 мкм в готовой массе. На чертеже приведена схема техно логического процесса для осуществления предлагаемого способа. Пример 1. Для приготовления шоколада, например по рецептуре Дет ский (рецептура № 2, утвержденная МПП СССР 27 марта 1975 г № 36/3- -600 )подают из дозатора 1 - 214,7 tepToro какао с измельчением 78 по Реутову, из дозатора 2-1,333 кг соевого фосфатидного концентрата, который используют в качестве поверхностно-активного вещества в сме ситель 3 компоненты перемешивают в течении 10 мин с целью снижения вяз кости тертого какао от 13,5 Па. с до 11 Па.с (вязкость определена при градиенте скорости 27 , температура kQ°C J. Из смесителя 3 смесь тертого какао и поверхностно-активного вещества температурой 43°С насосом Ц подают в устройство 5, где смесь .последовательно измельчается. На выходе из устройства 5 измельчение смеси составляет 97% по Реутову а температура - 95°С. Последователь ное измельчение тертого какао, позволяющее уменьшить количество частиц менее 5 мкм, заключается в том. 1 6 4 что измельчение проводит в одном, устройстве в последовательно расположенных секциях, обеспечивающих получение поеледовтельно уменьшающиеся по размерам фракции тертого какао. Это позволяет значительно уменьшить образование частиц размером менее 5 мкм, что повышает качество готового продукта. Отдельное измельчение тертого какао в устройстве 5 позволяет подобрать оптимальную мощность, потребляемую приводным электродвигателем устройства 5.„Мощность, потребляемая электродвигателем устройства 3 подбирается с учетом того, что энергия, требующаяся для измельчения частиц тертого какао, в 1,6 раз-меньше энергии требуемой для измельчения частиц сахарной пудры, (энергия, необходимая для отдельного измельчения частиц какао тертого и сахарной пудры, определена опытным путем). Таким образом, отдельное измельчение тертого какао позволяет снизить, энергоемкость всего процесса получения шоколадных масс. Тертое какао измельчанием Э7% по Реутову из устройства 5 поступает в вакуумную камеру 6, давление в которой достигает 45 кПа. В вакуумной камере 6 из тертого какао удаляются газовые включения вместе с влагой. .Удаление нежелательных примесей только из тертого-;какао с помощью вакуумной камеры 6 позволяет сохранить газовые включения, содержащиеся и образующиеся в какао масле и в массе в процессе ее приготовления, которые определяют щкус и запах массы. При этом удаление нежелательных примесей только из тертого какао способствует более интенсивному удалению этих примесей, поскольку выделить газовые включения из одного жидкого компонента легче, чем из смеси компонентов. Все это в конечном итоге повышает качество готовой массы. Из вакуумной камеры 6 тертое какао влажность которого снизилась с ,8% ,6%, температурой 70°С насосом 7 подают в смеситель 8. Одновременно с измельчением тертого какао из дозатора 9 питателем 10 подают в смеситель 11 5бО кг сахарной пудры с измельчением 65%по Реутову, из дозатора 12 ---231,9 кг какао масла, а из дозатора 13 2,667 кг соевого фосфатидного концен рата. Из смесителя 11 смесь, перемешанную в течении 10 мин, температурой насосом Н Модают, например, в шариковую мельницу 15- В шариковой мельнице 15 измельчение смеси сахарной пудры, какао масла и сое вого фосфатидного концентрата произв дят при температуре 75°С. Измельчени .смеси на выходе из мельницы 15 составляет 9б% по Реутову. Подбором миминимальных сил соударения между шариками внутри мельницы 15 путем регулирования скорости вращения вала-мешалки мельницы 15 и проведением процесса измельчения при оптимальной температуре 75°С, которая определена опытным путем, достигаетс минимальное число частиц менее 5 мкм в измельченном продукте. Кроме того, оптимальные условия проведения процесса измельчения в мельнице 15 позволяют снизить энергоемкость процес са измельчения и энергоемкость всего процесса получения шоколадных масс. Из мельницы 15 трубопроводом 16 измельченную смесь подают в смеситель 8. Туда же насосом 7 подается:, из вакуумной камеры 6 21t,7 кг терто го какао измельчением 9-7 по Реутову, из дозатора 17 - 0,19 кг глюкозы, а из дозатора 18 - 3)33 кг твердой углекислоты (C02}f:300 углекислота } массе готового продукта ) в виде гранул диаметром от 3 до 6 мм. После частичного заполнения смесителя 8 (1000 кг массы и 3,33 кг твердой углекислоты) в нем нагнетающим устройством 19 создают избыточное давление, величина которого достигает максимального значения МПа, после чего смеситель 8 отклю,.чают от нагнетающего устройства 19 I на время 20 мин. Это составляет один цикл нагружения массы давлением. Пос ле трех циклов нагружения массы давлением, т.е. через 60 мин массу темг пературой 32°С из смесителя 8 насосо 21 подают в сборник 22. . Нагружение массы циклическим давлением во время ее перемешивания рез ко снижает вязкость массы, которая 1 96 на выходе из смесителя 8 составляет 6 Па.с. Одновременно гранулы твердой углекислоты, переходя в газовое состояние, способствуют интенсивному охлаждению массы, что при интенсивном перемешивании создает условия для образования центров кристаллизации какао масла по всему объему массы, т.е. создает условия образования в массе зародышей кристаллов стабильной /J-формы, что повышает качество готовой массы. Для обеспечения непрерывности тех нологического процесса при обработке массы в смесителе 8 компоненты шоког.. ладной массы наоосом 7 трубопроводом 16 из дозаторов 17 и 18 подают в смесительное устройство 20, конструкция которого аналогична конструкции смесителя 8. Готовую массу насосом 21 подают, например, в сборни.к-смеситель 22, в котором о процессе перемешивания из массы удаляются газовые включения углекислоты (С02), после чего шоколадная масса используется для технологических нужд. Пример 2. Для получения шоколада по рецептуре Ванильный (рецептура №1, увтержденная МПП СССР 27 марта 1975 г If Зб/3- -бОО) были использованы компоненты в следущем количестве, кг: Сахарная пудра 539 Какао тертое 281,5 Какао масло188,3 Соевой фосфатидный концентрат . ,Q Ванилин 0,3 .Последовательность операций и режимы аналогичны примеру 1. Производственные испытания предлаг гаемого способа получения шоколадных масс показали, что энергоемкость процесса снизилась на 10, а число частиц менее 5 мкм уменьшилось на 40. Сравнение фракционного состава шоколадных масс, приготовленных согласно предлагаемому и известному саособу, приведено в таблице (фрикционный состав шоколадных масс определен по методу Фигуровского):

30

Нет 0,7

Ь 8.2

а,5,

36,9 28.3

0,2

0,6

0,7

5,9

16,3

29,9

46, ti

Авторы

Даты

1983-04-07—Публикация

1981-07-08—Подача