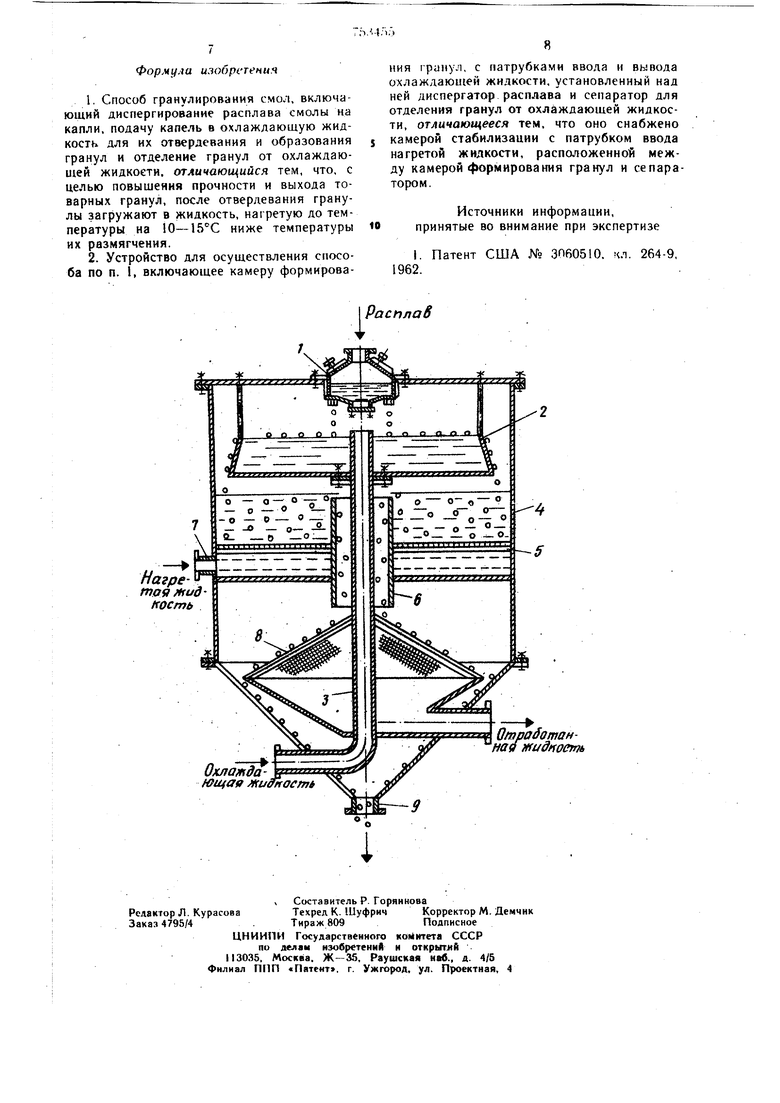

3

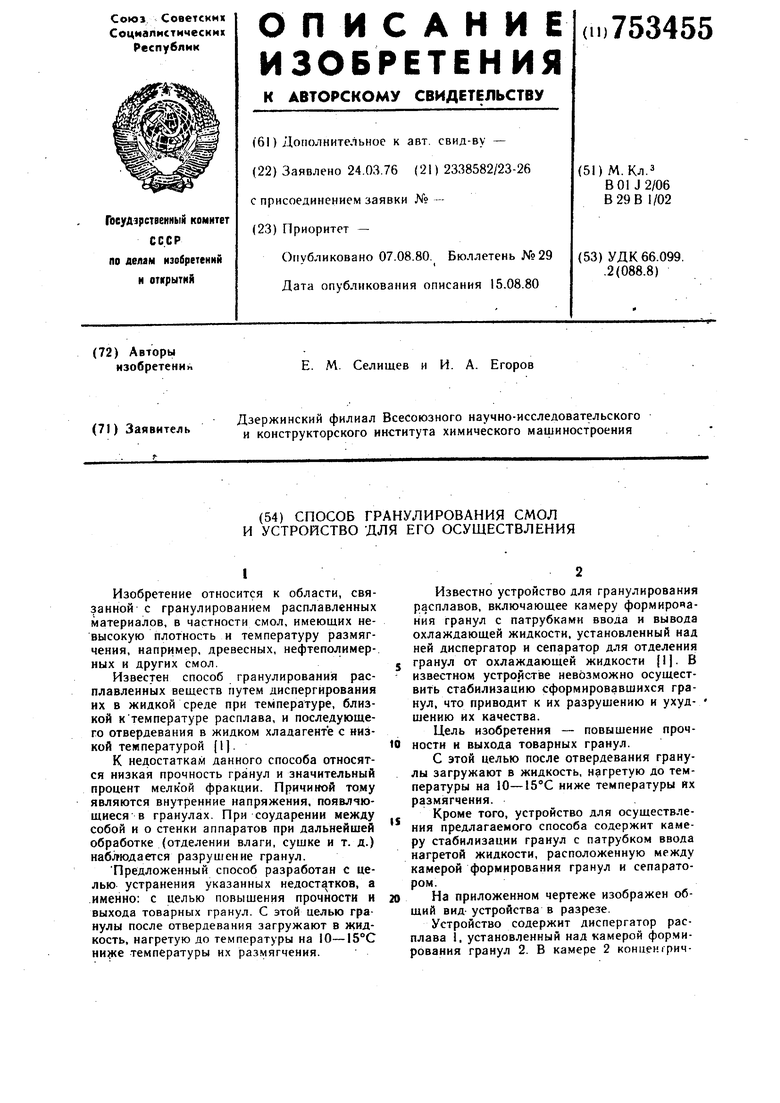

о ей установлен патрубок ввода охлаждаю ей воды 3. Под кймерой 2 установлена каера стабилизации 4, в нижней части котоой смонтирована распределительная решета 5. По оси камеры расположен переливой патру-бок 6. Камера снабжена штуцером одвода нагретой жидкости 7. Под камерой табилизации уетаиовлен сепаратор 8 для тделения граиул от жидкости, со штуцером 9 для выгрузки граиул.

Устройство работает следующим образом.

Расплав из диспергатора 1 в виде капель попадает на поверхность жидкой охлаждающей среды в камере формирования гранул 2. Охлаждающая среда поступает в камеру 2 по трубе 3. Затвердевшие гранулы поступают затем в камеру стабилизации 4, где производится улучшение свойств проду та путем выдержки его в нагретой жидкой среде, подаваемой через штуцер 7. Решетка 5 позволяет более равномерно распределять жидкость по сечению камеры. В камере стабилизации гранулы за счет-повыщения своей плотности (по сравнению с расплавом) и турбулентности потока полностью погружены в жидкость. При этом осуществляется более полный контакт гранул и жидкости. Через переливной патрубок 6 продукт направляется к сепаратору 8 для отделения гранул от жидкости и, далее через выгрузочный щтуцер 9 на осушку и затаривание.

Предложенный способ опробован на лабораторной установке с применением устройства, изображенного на чертеже. ; Пример I. Опыт осуществляли с помощью устройства, представляющего собой цилиндрический аппарат с коническим днищам и крышкой.

Диспергатор расплава 1 -- статического типа, с обогревом; диаметр отверстий в разбрызгивателе был равен 3 мм. Камера формированкя рранул 2 имела вид усеченного конуса высотой 50 мм с плбским днищем. По оси-камеры установлен патрубок ввод охлаждаю1Дей водь диаметром 20 мм. Ниже камеры фьрмироваиия гранул расположена камера стабилизации 4, состоящая из корпуса диаметром 300 мм и высотой 400 мм, распределит л1 ис решетки 5 с диаметром отверстий 3 мм, пер«лиьного патрубка 6 диаметром 50 мм и штуцера подвода нагре той жидкости 7 диаметром 25 мм. В качестве сепаратора для отделения граиул от жидкости 8 была .использована коиическая емкость с каркасом в верхней части, на которую была иатянута металлическая сетка с размером стороиы ячейки в свету 0,5 мм Выгрузка гранулированного продукта производилась через штуцер 9.

4

Рагилав глинериионого Ц)нр;1 ф марм:и)- вэнной экстракционной канифсхш (ГЭФЭК) с температурой 21()С ,г гивали лиспергатором. Расход распл.чна составлял 1,5 кг/ч. Капли расплава попадали сначаJ ла на поверхность потока охлаждающей воды в камере формирования гранул (средняя скорость потока - 0.05 м/сск, температура воды -15°С). Отвердевшие сферические гран} лы направляли в камеру стабилизации, где их выдерживали в нагретой

0 воде с температурой 55°С в течение 1,5-2 минут. Температура размягчения ГЭФЭК составляла 6б°С. Далее продукт поступал в сепаратор для отеделения гранул от жидкости и затем в сборную емкость. В ГОТОВОМпродукте содержание гранул диаметром 3-5 мм составило , прочность гранул - 535 г/гранулу 4 мм.

Пример 2. Процесс гранулирования ГЭФЭК осуществлялся в устройстве, описанном в примере 1. Температура охлаждаюJO щей воды в камерах формирования гранул и их стабилизации составляла 15°С. Все остальные параметры процесса оставались неизменными. Содержание в готовом продукте фракции 3-5 мм составило 80%, прочность гранул диаметром 4 мм - 360 г/гранулу.

Пример 3. Для гранулирования смолы ГЭФЭК было использовано устройство, рассмотренное в примере 1. В качестве хладагента в камерах формирования гранул и их ста30.билизации использована вода с темпера-, турой 55°С. Остальные параметры остава.лись неизменными. Содержание в готовом продукте фракции 3-5 мм составило 86%, а прочность гранул 0 4 мм - 430 г/гранулу. Кроме опытов с расплавом смолы 3f ГЭФЭК-6 были проведены опыты с расплавамк модифицированиой экстракционной канифоли (ЭМ-3) с температурой размягчения , - 7б°С и канифольно-малеиновой смолы (КМ) с температурой размягчения на описанной в примере I установке.

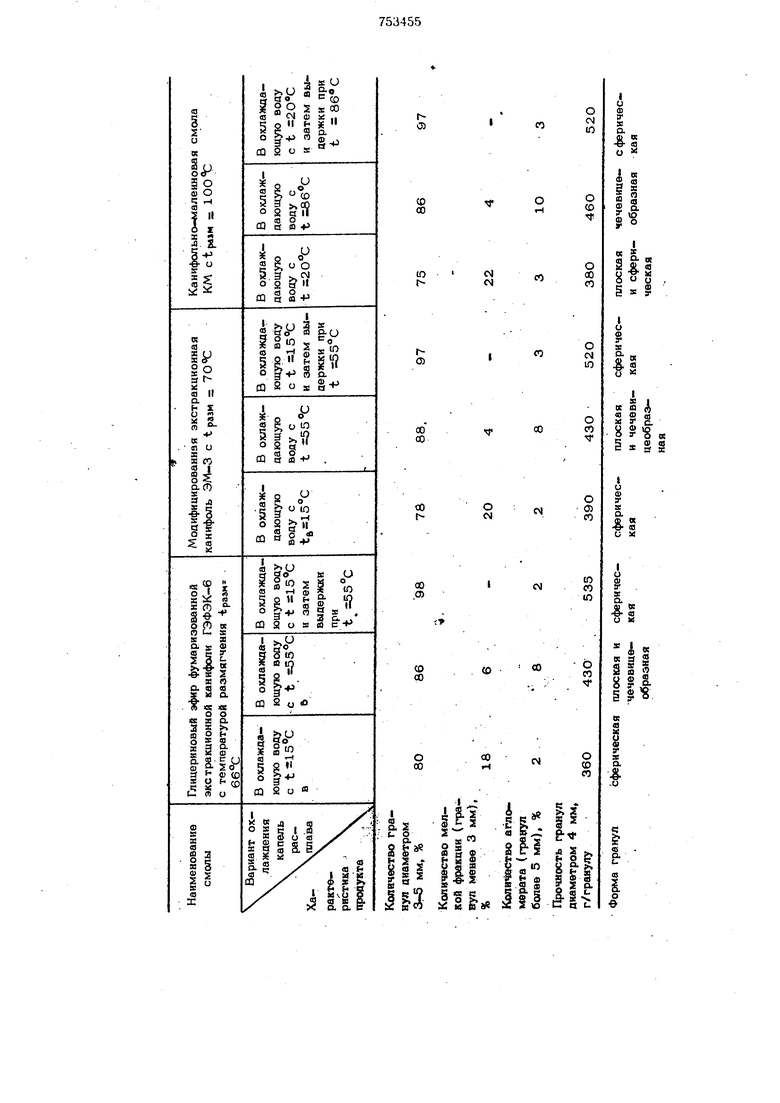

Результаты опытов сведены в таблицу 1.

Как следует из приведенных опытных

; данных, наилучшие результаты получены в

условиях, определенных предложенным авто t рами способом гранулирования. Мелкая фракция, образующаяся за счет разрушения гранул с внутренними напряжениями, при гранулировании предложениым способом отсутствует, гранулы имеют сферичесj кую форму и повышенную прочность.

Таким образом, предложенный способ гранулирования смол и устройство для его осуществления позволяют получить гранулы продукта повышенной прочности и улучшают качество гранулированнЬго продукта. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПРОДУКТА И БАРАБАННЫЙ ГРАНУЛЯТОР | 2007 |

|

RU2328338C1 |

| Способ гранулирования удобрений | 1986 |

|

SU1493301A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 1990 |

|

RU2023709C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА - ЖЕВАТЕЛЬНОЙ РЕЗИНКИ И ПРЕССОВАННЫЕ ТАБЛЕТКИ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ | 2004 |

|

RU2322077C2 |

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

| Центробежный гранулятор высоковязких расплавов | 1982 |

|

SU1044324A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 2012 |

|

RU2509755C1 |

| Способ удаления непрореаги-РОВАВшЕгО MOHOMEPA из (CO)пОли-MEPOB эТилЕНА | 1976 |

|

SU799671A3 |

| Установка для гранулирования расплавов | 1975 |

|

SU735297A1 |

| Устройство для гранулирования высоковязких расплавов | 1979 |

|

SU940828A1 |

Авторы

Даты

1980-08-07—Публикация

1976-03-24—Подача