Изобретение относится к устройствам, предназначенным для гранулирования жидких материалов, и может быть использовано в химической и нефтехимической промышленности при гранулировании из расплавов и растворов.

Известен акустический вращающийся гранулятор (Б. А. Клоповский и др. Акустический вращающийся гранулятор для аммиачной селитры. Химическое и нефтяное машиностроение. Научно-технический реферативный сборник. ЦИНТИхимнефтемаш, 1982, N 6, с.3), содержащий установленный с возможностью вращения на полом валу корпус с перфорированным рабочим элементом - дном, неподвижный центральный патрубок ввода гранулируемого материала и вибровозбудитель, выполненный в виде гидродинамического излучателя.

При работе поступающий в корпус разбрызгивателя жидкий материал, выходя из сопла гидродинамического излучателя, воздействует на упругий элемент, который колеблется с определенной частотой и воздействует на резонатор. Колебания резонатора передаются на корпус и перфорированный рабочий элемент, интенсифицируя процесс распада истекающих струй.

Известному устройству присущи следующие недостатки. Нормальная работа акустического гранулятора в значительной степени определяется стабильностью напора (расхода) жидкого материала, что трудно, а порой невозможно обеспечить при промышленной эксплуатации. Поэтому колебания расхода гранулируемого материала вызывают сбои в работе гидродинамического вибровозбудителя, что нарушает равномерность грансостава на выходе. Оперативная же перенастройка вибровозбудителя на другую частоту довольно сложна и длительна по времени. Кроме того, как показывает практика промышленной эксплуатации, для нормальной работы акустического гранулятора необходим значительный напор жидкого материала (не менее 2-3 м столба жидкости). Это вызывает значительное увеличение скорости истечения струй из отверстий перфорированного дна, что, в свою очередь, уменьшает время полета (охлаждения) капель (гранул) в гранбашне. Поэтому затруднительно использование гранулятора на гранбашнях с малой высотой, требуется реконструкция их, например, увеличение высоты или оснащение дополнительным выносным кипящим слоем, что вызывает значительные материальные затраты.

Известно, кроме того, устройство для гранулирования расплавов [1] (прототип), содержащее установленный с возможностью вращения на вертикальном полом валу корпус с перфорированным рабочим элементом, неподвижный центральный патрубок ввода гранулируемого материала, размещенный в корпусе вибровозбудитель, выполненный в виде диска и жестко связанный пропущенным через полый вал штоком с приводом колебательного движения. Внутри корпуса установлен плотно контактирующий с его поверхностью поршень, связанный с механизмом вертикального перемещения.

При работе в объеме расплава, заполняющем корпус, с помощью вертикального колебания диска создается вибрационное поле, способствующее распаду диспергируемых струй на капли с близкими размерами. Перемещением поршня, по мнению авторов, удается поддерживать постоянный напор в корпусе при изменении величины нагрузки по расплаву, что способствует повышению равномерности грансостава готового продукта на выходе.

Известному устройству присущи следующие недостатки.

Колебание в объеме жидкого материала какого-либо предмета постоянного объема, в данном случае диска, неизбежно вызывает переменное боковое движение (перетекание) этого жидкого материала около поверхности этого предмета. Поэтому, с одной стороны, появляются потоки (завихрения) жидкости, вносящие заметные помехи в гидродинамику диспергируемых струй, что ведет к неравномерному дроблению на капли и повышению на выходе количества мелкой фракции (пыли). С другой стороны, колебание диска или какого-либо другого предмета постоянного объема в жидкости связано с необходимостью преодоления значительного сопротивления этой жидкости, которое увеличивается при увеличении объема этого предмета. Таким образом, для создания в объеме жидкого материала вибрационного поля, достаточного для эффективного деления диспергируемых струй на капли с близкими размерами, требуется привод колебательного движения значительной мощности. Такие приводы громоздки, имеют повышенный уровень шума и ненадежны в работе. При этом также усиливаются и завихрения жидкости около вибровозбудителя (диска), что негативного влияет на гидродинамику диспергируемых струй, т.е. также снижает равномерность грансостава на выходе.

Другим существенным недостатком известного устройства является то, что поддержание заданного напора в корпусе за счет изменения положения поршня по высоте корпуса неэффективно, т.к. возможно лишь кратковременное воздействие на жидкий материал при отсутствии визуального наблюдения за уровнем жидкости в корпусе, что снижает равномерность грансостава на выходе, надежность и удобство в работе.

Цель изобретения - повышение равномерности грансостава готового продукта, надежности и удобства в работе.

Указанная цель достигается за счет того, что устройство для гранулирования жидких материалов, включающее установленный с возможностью вращения на вертикальном полом валу корпус с перфорированным рабочим элементом, неподвижный центральный патрубок ввода гранулируемого материала и вибровозбудитель, размещенный в корпусе и связанный пропущенным через полый вал штоком с приводом колебательного движения, снабжено неподвижным упором, выполненным в виде трубы, установленной коаксиально штоку, вибровозбудитель выполнен в виде вертикального сильфона, закрытого по отношению к полости корпуса с двух сторон жесткими пластинами, одна из которых жестко связана с упором, а другая со штоком. При этом в качестве привода колебательного движения использован управляемый электродинамический вибратор.

Благодаря тому, что устройство снабжено неподвижным упором, выполненным в виде трубы, установленной коаксиально штоку, вибровозбудитель выполнен в виде вертикального сильфона, закрытого по отношению к полости корпуса с двух сторон жесткими пластинами, одна из которых жестко связана с упором, а другая со штоком, при сообщении штоку вертикального колебательного движения объем сильфона изменяется (уменьшается и увеличивается) с частотой и амплитудой, равными частоте и амплитуде привода колебательного движения вибратора. Это приводит к возникновению в гранулируемом жидком материале, заполняющем корпус, волн разрежения-сжатия. Вследствие несжимаемости жидкости данные волны практически представляют собой минигидроудары значительной мощности даже при незначительной мощности привода (вибратора). Вследствие того, что создание волн разрежения-сжатия производится посредством изменения объема твердого тела (сильфона) в постоянном объеме жидкого материала, заполняющего корпус, продольного движения гранулируемого жидкого материала относительно боковой поверхности сильфона и поперечного движения жидкости относительно осей выходных отверстий (турбулизации ламинарных потоков жидкости, подводимых к выходным отверстиям перфорированного рабочего элемента) не происходит. Поэтому вся энергия волн разрежения-сжатия равномерно передается диспергируемым струям жидкого материала, вызывая их деление на капли с близкими размерами при минимальных затратах мощности на создание колебаний.

Благодаря тому, что в качестве вибровозбудителя применен сильфон, значительно повышается надежность в работе, т.к. последний имеет значительный ресурс выносливости и прочности при продольных перемещениях (растяжениях-сжатиях) и внешних сжимающих нагрузках, которые, например, возникают при подачах в полость устройства острого пара для очистки выходных отверстий перфорированного рабочего элемента.

Благодаря тому, что в качестве привода колебательного движения использован управляемый электродинамический вибратор, возможна оперативная перестройка частоты и амплитуды вибровозбудителя при изменяющейся нагрузке (расходе) по жидкому материалу, что обеспечивает более стабильное получение на выходе капель (гранул) с близкими по величине размерами и минимальное содержание или отсутствие мелкой фракции (пыли).

Указанные отличительные признаки в известных устройствах того же назначения не обнаружены.

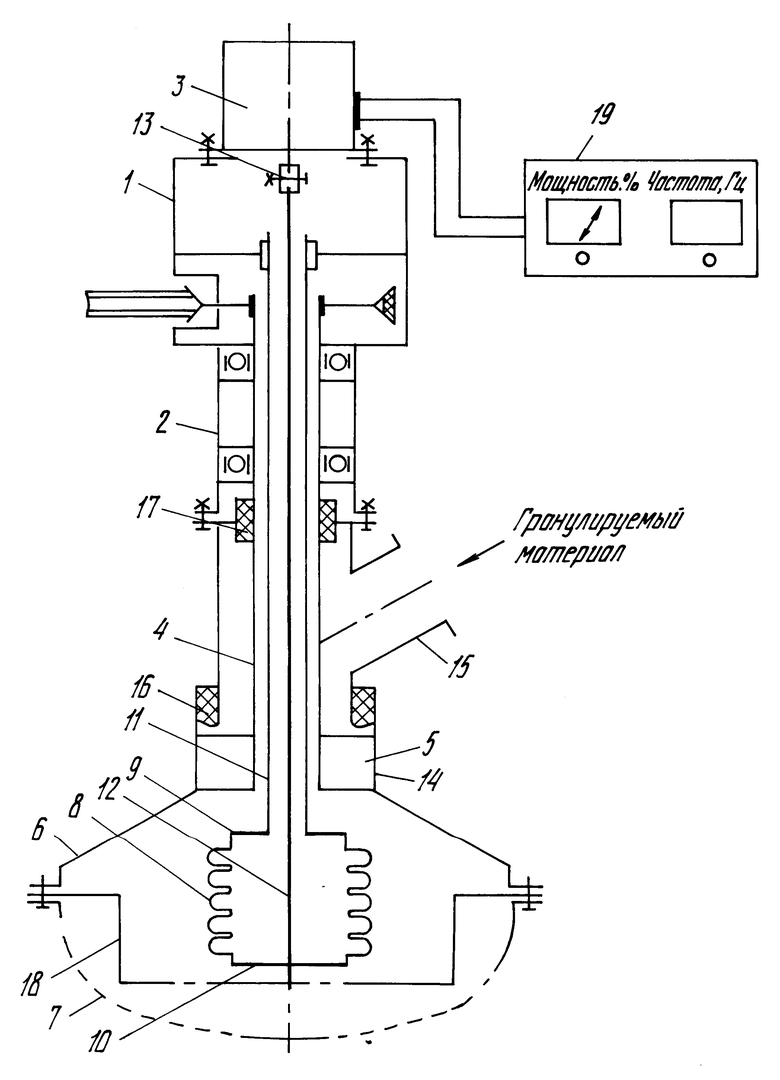

На чертеже изображено устройство в разрезе.

Устройство включает раму 1, неподвижно закрепленные на ней подшипниковый корпус 2 и привод колебательного движения - управляемый электродинамический вибратор 3 известной конструкции. В подшипниковом корпусе 2 с возможностью вращательного движения от привода (не показан) установлен вертикальный полый вал 4, на нижнем конце которого неподвижно закреплен с помощью ребер 5 корпус 6 с перфорированным рабочим элементом 7. Внутри корпуса 6 размещен вибровозбудитель, выполненный в виде вертикального сильфона 8, закрытого по отношению к полости корпуса с двух сторон жесткими пластинами 9 и 10. Верхняя пластина 9 жестко укреплена на нижнем конце неподвижного упора 11, выполненного в виде трубы, пропущенной через полый вал 4 и неподвижно закрепленной сверху на раме 1. Нижняя пластина 10 жестко связана со штоком 12, в свою очередь, пропущенным через полость упора 11 и жестко соединенным зажимом 13 с выходным штоком управляемого электродинамического вибратора 3. Между корпусом 6 и подшипниковым корпусом 2 установлен неподвижный центральный питающий патрубок 14 со штуцером 15 ввода гранулируемого материала. Герметизация полости устройства относительно окружающей среды осуществляется сальниковыми уплотнениями 16 и 17. Между корпусом 6 и перфорированным рабочим элементом 7 размещен сетчатый успокоитель 18, обеспечивающий равномерный без турбулентных завихрений подвод гранулируемого материала к выходным отверстиям перфорированного рабочего элемента 7. Управление работой вибратора 4 осуществляется с помощью электронного блока 19, имеющего задающий генератор импульсов звуковой частоты и усилитель мощности. Величины частоты и мощности сигналов, поступающих к вибратору, регулируются.

При работе гранулируемый материал поступает через штуцер 15 в центральный питающий патрубок 14 и далее в корпус 6, заполняя объем последнего. Пройдя через сетчатый успокоитель 18, гранулируемый материал в виде ламинарных потоков подводится к выходным отверстиям перфорированного рабочего элемента 7 и диспергируется в полость грануляционной башни в виде отдельных струй, которые распадаются на капли и в дальнейшем превращаются в гранулы. От электронного блока 19 переменный сигнал заданной частоты и мощности подается на катушку возбуждения электродинамического вибратора 3 и преобразуется в вертикальное колебательное движение выходного штока вибратора, которое через зажим 13 и шток 12 передается нижней пластине 10, закрывающей сильфон 8. Верхняя пластина 9, закрывающая сильфон 8 и связанная с упором 11, остается неподвижной, поэтому объем сильфона 8 периодически изменяется (увеличивается и уменьшается) в зависимости от частоты колебания рабочего штока вибратора 3. Так как жидкие материалы практически несжимаемы, то в гранулируемом материале, заполняющем полость корпуса 6, создается колебание давления, передающееся во все стороны равномерно. Волны сжатия-разрежения воздействуют на истекающие из выходных отверстий перфорированного рабочего элемента струи и вызывают дробление этих струй на капли с близкими размерами. Вращение корпуса 6 устройства для гранулирования обеспечивает полет образующихся капель по разным траекториям, что предотвращает их слияние между собой и также повышает равномерность грансостава. Для получения монодисперсного грансостава частоту колебаний вибратора устанавливают в строгом соответствии с расходом гранулируемого материала. Таким образом, данное устройство обеспечивает получение равноразмерных капель (гранул) в широком диапазоне производительности.

Экспериментальные исследования заявляемого устройства показали, что, регулируя частоту вибратора в зависимости от расхода гранулируемой жидкости, на выходе одного и того же рабочего элемента получаются капли, размер которых практически постоянен.

Например, при изменении расхода гранулируемой жидкости от 15 до 30 т/ч частота колебаний рабочего элемента вибратора для получения монодисперсного грансостава корректировалась в диапазоне от 380 до 760 Гц. При этом нужная частота колебаний вибратора легко и быстро устанавливалась поворотом ручки потенциометра блока управления в зависимости от показаний расходомера перед входным штуцером устройства.

Таким образом, заявляемое устройство для гранулирования жидких материалов повышает равномерность грансостава готового продукта, увеличивает надежность и удобство в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1995 |

|

RU2138326C1 |

| Устройство для гранулирования расплавов | 1989 |

|

SU1722560A1 |

| Центробежный гранулятор | 1990 |

|

SU1777944A1 |

| Гранулятор | 1991 |

|

SU1813550A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1989 |

|

SU1807604A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ | 1991 |

|

RU2024291C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ ИЗ ЖИДКИХ ВЯЗКОТЕКУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2654962C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1990 |

|

SU1835686A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1987 |

|

SU1734271A1 |

| ПОДЪЕМНОЕ УСТРОЙСТВО ГРАНУЛЯТОРА | 1990 |

|

RU2022633C1 |

Изобретение предназначено для грануляции жидких материалов и содержит установленный с возможностью вращения корпус с перфорированным рабочим элементом, размещенный в корпусе вибровозбудитель, связанный штоком с приводом колебательного движения. Вибровозбудитель выполнен в виде вертикального сильфона, закрытого жесткими пластинами, при этом верхняя из пластин связана с упором, а нижняя - со штоком. В качестве привода колебательного движения использован управляемый электродинамический вибратор. Устройство более надежно и удобно в работе, обеспечивает повышение равномерности грансостава готового продукта. 1 з.п. ф-лы, 1 ил.

| SU, 806096, A, B 01 J 2/02, 1981. |

Авторы

Даты

1998-04-10—Публикация

1997-01-14—Подача