Изобретение относится к обработке металлов давлением, в частности к к способам изготовления гнутьах листовых профилей.

Известен способ изготовления гнутых листовых профилей из труднодеформируемых материалов, при котором волочением получают предварительный профиль, а окрнчательную формовку осуществляют прокаткой в роликовой паре, при этом тянущее усилие создают в процессе прокатки fllНедостатком этого способа является дорогостоящее оборудование для осуществления предварительной гибки.

Целью предлагаемого способа является упрощение технологии за счет исключения нагрева.

С этой целью в способе формовки гнутых листовых профилей из труднодеформируемых материалов, преймущественно корытообразной формы, при котором.волочением получают предварительный профиль, а окончательную формовку осуществ1ляют прокаткой, при этом тян щее усилив создают в процессе прокатки, формовку осуществляют в двух парах роликов, получая волочением предварительный профиль с относительным радиусом больше 5 и боковыми стенками высотой 20-25 толщины матери ала заготовки, а окончательную формовку осуществляют стесненным изгибом.

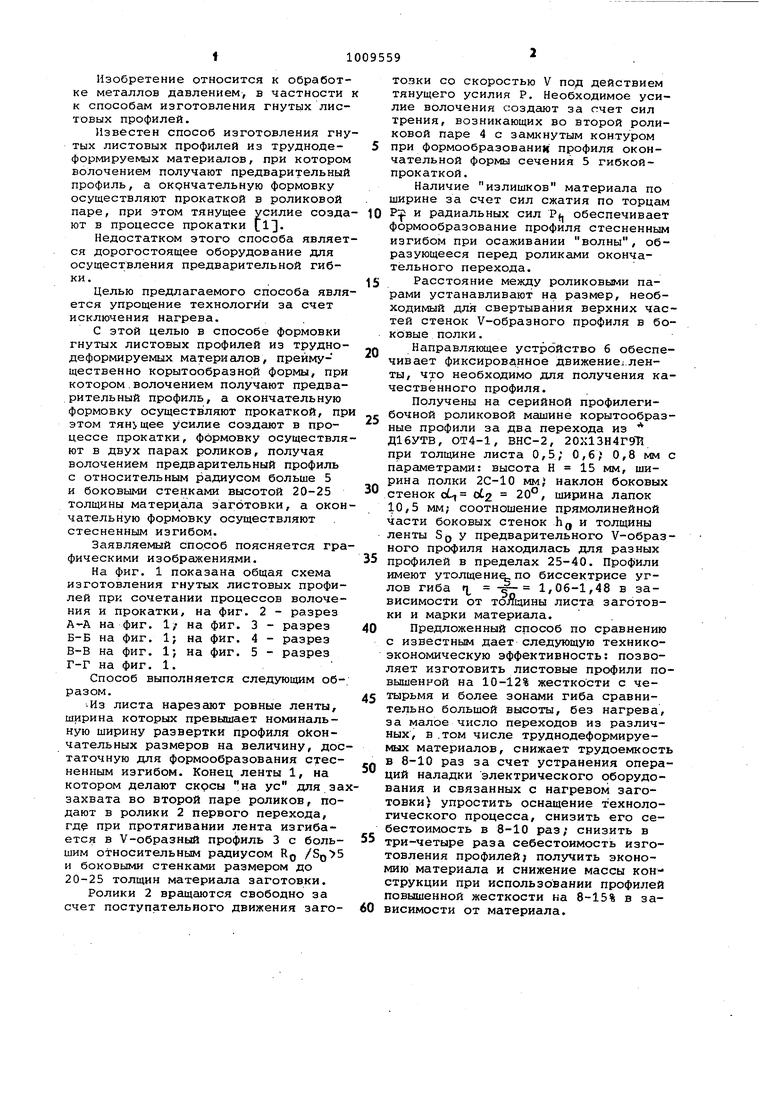

Заявляемый способ поясняется графическими изображениями.

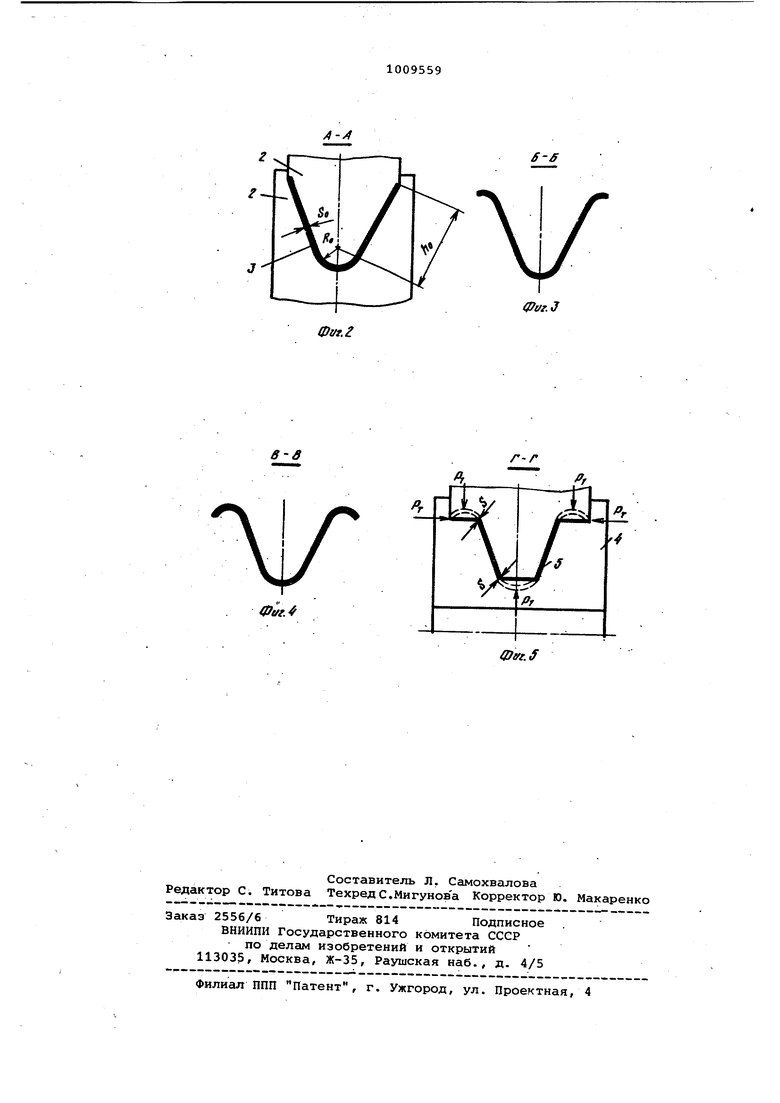

На фиг. 1 показана общая схема изготовления гнутых листовых профилей при сочетании процессов волоче, 2 - разрез

ния и прокатки, на фиг

на фиг. 1/ на фиг.

3- разрез

А-А

4- разрез Б-Б на фиг. 1; на фиг. В-В на фиг. 1; на фиг.

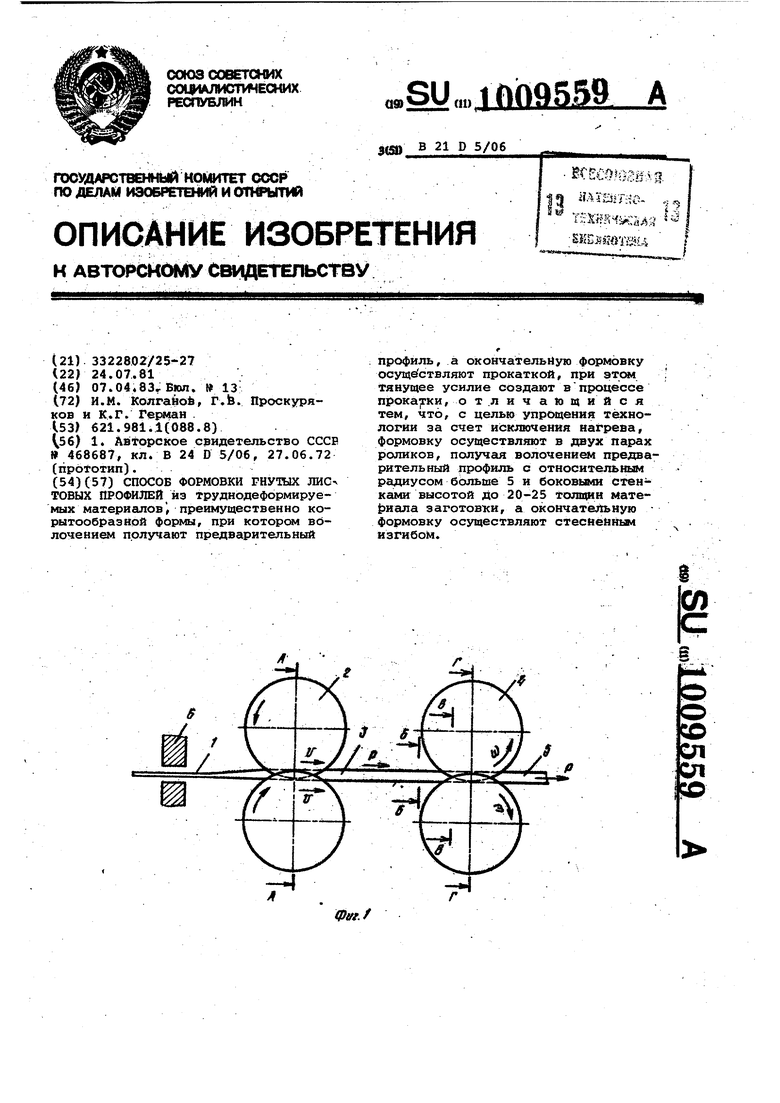

5- разрез Г-Г на фиг. 1.

Способ выполняется спедуюйзям образом.

-Из листа нарезают ровные ленты, ширина которых превышает номинальную ширину развертки профиля okoHчательных размеров на величину, достаточную для формообразования стесненным изгибом. Конец ленты 1, на котором делают скрсы на ус для зазахвата во второй паре роликов, подают в ролики 2 первого перехода, гд при протягивании лента изгибается в V-образный профиль 3 с большим относительным радиусом RQ и боковыми стенками размером до 20-25 толщин материала заготовки.

Ролики 2 вращаются свободно за счет поступательного движения заготояки со скоростью V под действием тянущего усилия Р. Необходимое усилие волочения создают за счет сил трения, возникающих во второй роликовой паре 4 с замкнутым контуром при формообразовании профиля окончательной формы сечения 5 гибкойпрокаткой.

Наличие излишков материала по ширине за счет сил сжатия по торцам Р:;р и радиальных сил Р обеспечивает формообразование профиля стесненным изгибом при осаживании волны, образующееся перед роликами окончательного перехода.

Расстояние между роликовыми парами устанавливают на размер, необходимый для свертывания верхних частей стенок V-образного профиля в боковые полки.

Направляющее устройство 6 обеспечивает фиксированное движение.ленты, что необходимо для получения качественного профиля.

Получены на серийной профилегибочной роликовой машине корытообразные профили за два перехода из Д16УТВ, ОТ4-1, ВНС-2, 20Х13Н4Г9И при толщине листа 0,5; 0,6; 0,8 мм параметрами: высота И 15 мм, ширина полки 2С-10 мм; наклон боковых стенок oL, 062 20°, ширина лапок 10,5 мм; соотношение прямолинейной части боковых стенок hg и толщины ленты SQ у предварительного V-образного профиля находилась для разных профилей в пределах 25-40. Профили имеют утолщени по биссектрисе углов гиба ri 5- 1,06-1,48 в зависимости от толщины листа заготовки и марки материала.

Предложенный способ по сравнению с известным дает следующую техникоэкономическую эффективность: позволяет изготовить листовые профили повышенной на 10-12% жесткости с четырьмя и более зонами гиба сравнительно большой высоты, без нагрева, за малое число переходов из различных, в .том числе труднодеформируемых материалов, снижает трудоемкост в 8-10 раз за счет устранения операций наладки электрического оборудования и связанных с нагревом заготовки) упростить оснащение технологического процесса, снизить его себестоимость в 8-10 раз; снизить в три-четыре раза себестоимость изготовления профилей получить экономию материала и снижение массы конструкции при использовании профилей повышенной жесткости на 8-15% в зависимости от материала.

S-S

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей из труднодеформируемых листовых материалов и устройство для его осуществления | 1982 |

|

SU1114482A1 |

| Способ изготовления тонкостенных профилей и устройство для его осуществления | 1984 |

|

SU1215792A2 |

| Способ изготовления листовых профилей с отбортовками | 1984 |

|

SU1248690A1 |

| Устройство для изготовления гнутых листовых профилей | 1983 |

|

SU1207557A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ МАТЕРИАЛОВ И ВОЛОЧИЛЬНО-ПРОКАТНАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2226441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ ЗАГОТОВОК И АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2269392C1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1748903A1 |

| Способ изготовления профильных деталей | 1982 |

|

SU1172628A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2019335C1 |

| Устройство для изготовления тонкостенных профилей | 1985 |

|

SU1319967A1 |

СПОСОБ ФОРМОВКИ ГНУТЫХ ЛИС ТОВЫХ ПРОФИЛЕЙ йэ труднодеформируемых материалов , преимущественно корытообразной формы, при которсм вЬлочением получают предварительный профиль, а окончательную формовку осуще ствляют прокаткой, при этсм тянущее усилие создают впроцессе прокалки, о т .л и ч а ю щ и и с я тем, что, с целью упрощения технологии за счет исключения нагрева, формовку осуществляют в двух парах роликов, получош волочением предварительный профиль с относительным радиусом больше 5 и боковьвхи стенками высотой До 20-25 Толщин мате| иала заготовки, а окончательную формовку осуществляют стеснёйНьм изгибом. СО сд СП ;о

в-ff

0tff.

Авторы

Даты

1983-04-07—Публикация

1981-07-24—Подача