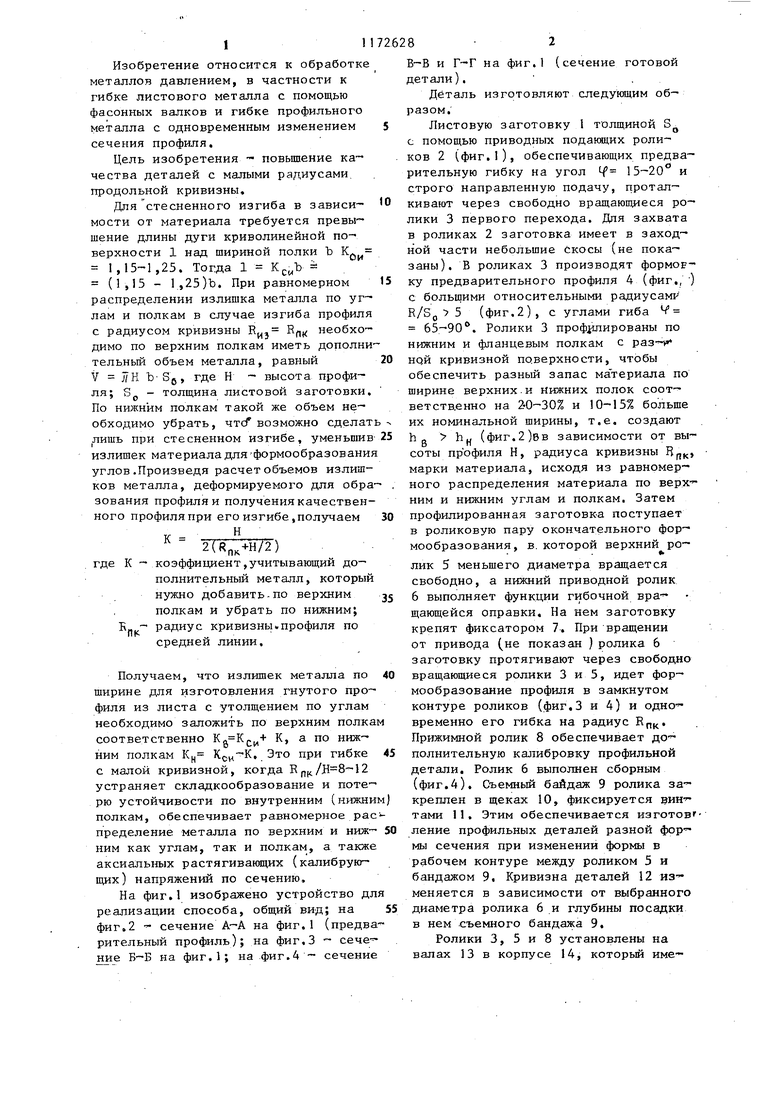

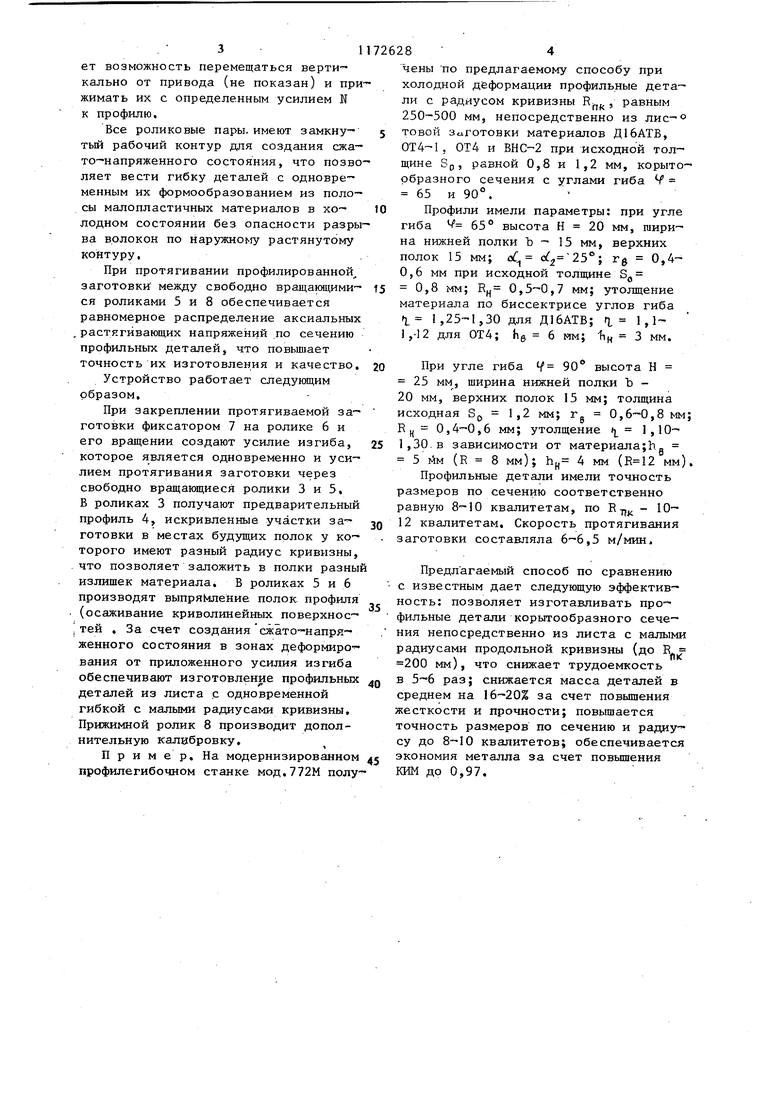

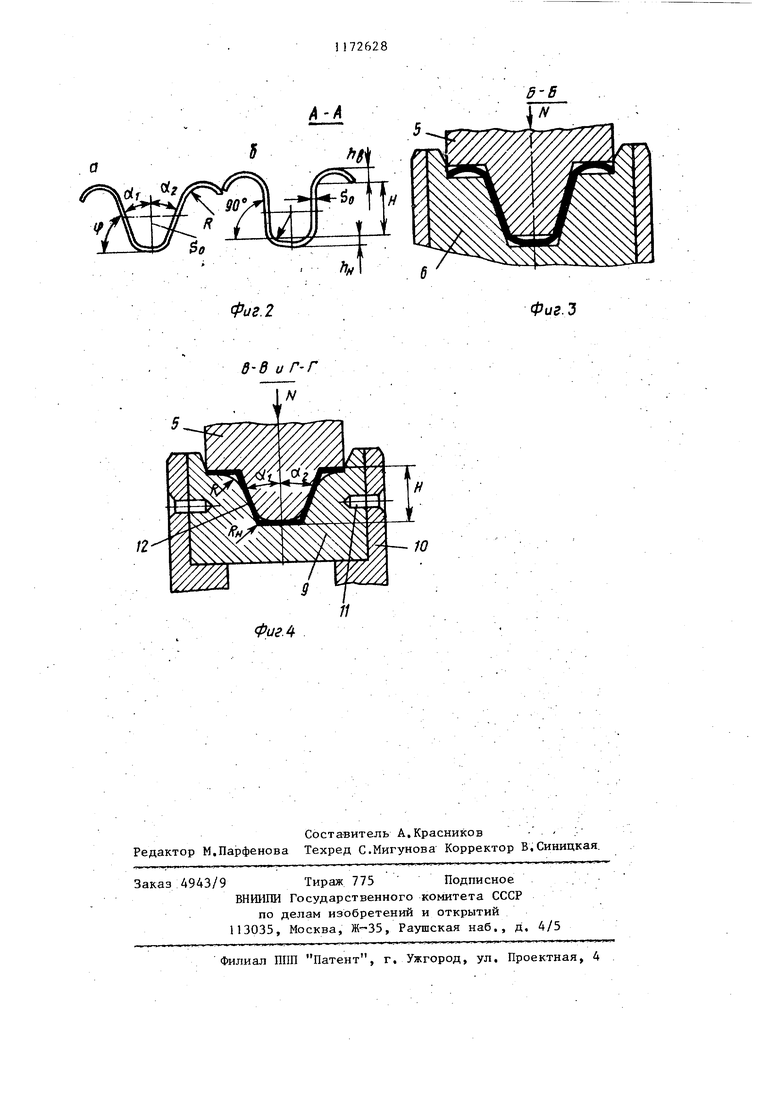

Изобретение относится к обработке металлов давлением, в частности к гибке листового металла с помощью фасонных валков и гибке профильного металла с одновременным изменением сечения нрофиля. Цель изобретения - повьшение ка чества деталей с малыми радиусами продольной кривизны. Для стесненного изгиба в зависимости от материала требуется превы шение длины дуги криволинейной поверхности 1 над шириной полки Ъ К 1,15-1,25. Тогда 1 - К(, (Г, 15 - 1,25)Ь. При равномерном распределении излишка металла по углам и полкам в случае изгиба профиля с радиусом кривизны К(з Rf, необходимо по верхним полкам иметь дополни тельный объем металла, равный V лН Ъ- Sg, где Н - высота профиля; SP - толщина листовой заготовки. По нижним полкам такой же объем необходимо убрать, чтсГ возможно сделат лишь при стесненном изгибе, уменьпшв излишек материала для формообразования углов.Произведя расчет объемов излишков металла, деформируемого для обра зования профиля и получения качественного профиля при его изгибе, получаем Н 2(R- +Н/2) где К - коэффициент,учитывающий дополнительный металл, который нужно добавить-ПО верхним полкам и убрать по нижним; Е. - радиус кривизны«профиля по средней линии. Получаем, что излишек металла по ширине для изготовления гнутого профиля из листа с утолщением по углам необходимо заложить по верхним полка соответственно (.+ К, а по нижним полкам Кц . Это при гибке с малой кривизной, когда устраняет складкообразование и потерю устойчивости по внутренним (нижни полкам, обеспечивает равномерное рас пределение металла по верхним и нижним как углам, так и полкам, а также аксиальных растягивающих (калибрующих) напряжений по сечению. На фиг,1 изображено устройство дл реализации способа, общий вид; на 55 фиг,2 сечение А-А на фиг, 1 (предва рительный профиль); на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - сечение 1 8 2 В-В и Г-Г на фиг.1 (сечение готовой детали). Деталь изготовляют следующим образом. Листовую заготовку 1 толщиной S с помощью приводных подакнцих роликов 2 (фиг.1), обеспечивающих предварительную гибку на угол 4 15-20 и строго направленную подачу, проталкивают через свободно вращающиеся ролики 3 первого перехода. Для захвата в роликах 2 заготовка имеет в заходной части небольшие Скосы (не показаны). В роликах 3 производят формоюку предварительного профиля 4 (фиг,, ) с большими относительными радиусам R/SQ 5 (фиг.2), с углами гиба 4 65-90. Ролики 3 проф шированы по нижним и фланцевым полкам с раз- ной кривизной поверхности, чтобы обеспечить разный запас материала по ширине верхних.и нижних полок соот- ветств.енно на 2-0-30% и 10-15% больше их номинальной ширины, т.е. создают ho h., (фиг.2)Бв зависимости от высоты профиля Н, радиуса кривизны R марки материала, исходя из равномерного распределения материала по верх- ним и нижним углам и полкам. Затем профилированная заготовка поступает в роликовую пару окончательного формообразования, в. которой верхний ро лик 5 меньшего диаметра вращается свободно, а нижний приводной ролик 6 выполняет функции гибочной вращающейся оправки. На нем заготовку крепят фиксатором 7, При вращении от привода (не показан ) ролика 6 заготовку протягивают через свободно вращающиеся ролики 3 и 5, идет формообразование профиля в замкнутом контуре роликов (фиг,3 и 4) и одновременно его гибка на радиус ЕПК Прижимной ролик 8 обеспечивает дополнительную калибровку профильной детали. Ролик 6 выполнен сборным (фиг,4). Съемный байдаж 9 ролика за- креплен в щеках 10, фиксируется винтами 11. Этим обеспечивается изготовление профильных деталей разной фор-™ мы сечения при изменении формы в рабочем контуре между роликом 5 и бандажом 9, Кривизна деталей 12 из- меняется в зависимости от выбранного диаметра ролика 6 и глубины посадки в нем съемного бандажа 9, Ролики 3, 5 и 8 установлены на валах 13 в корпусе 14, который име3иет возможность перемещаться вертикально от привода (не показан) и при жимать их с определенным усилием N к профилю. Все роликовые пары, имеют замкнутый рабочий контур для создания сжато-напряженного состояния, что позво ляет вести гибну деталей с одновременным их формообразованием из полосы малопластичных материалов в холодном состоянии без опасности разры ва волокон по нapyжнo ry растянутому контуру. При протягивании профилированной заготовки между свободно вращающимися роликами 5 и 8 обеспечивается равномерное распределение аксиальных ,растягивающих напряжений .по сечению профильных деталей, что повышает точность их изготовления и качество. Устройство работает следующим образом,При закреплении протягиваемой заготовки фиксатором 7 на ролике 6 и его вращении создают усилие изгиба, которое является одновременно и усилием протягивания заготовки через свободно вращающиеся ролики 3 и 5, В роликах 3 получают предварительный профиль 4, искривленные участки заготовки в местах будущих полок у которого имеют разный радиус кривизны, что позволяет заложить в полки разны излишек материала, В роликах 5 и 6 производят выпряКшение полок профиля (осаживание криволинейных поверхнос- ,тей , За счет создания сжато-напряженного состояния в зонах деформирования от приложенного усилия изгиба обеспечивают изготовление профильных деталей из листа с одновременной гибкой с малыми радиусами кривизны. Прижимной ролик 8 производит дополнительную калибровку. Пример. На модернизированном профилегибочном станке мод.772М полу 8 4 чены по предлагаемому способу при холодной деформации профильные детали с радиусом кривизны К, равным 250-500 мм, непосредственно из лис-о ТОБОЙ з готовки материалов Д16АТВ, ОТ4-1 , ОТ4 и ВНС-2 при исходной толщине Sp, равной 0,8 и 1,2 мм, корытообразного сечения с углами гиба 65 и 90°. Профили имели параметры: при угле гиба 65° высота Н 20 мм, ширина нижней полки Ъ - 15 мм, верхних полок 15 мм; аС cf 25°; г 0,40,6 мм при исходной толщине S, 0,8 мм; R 0,3-0,7 мм; утолщение материала по биссектрисе углов гиба j I ,25-1,30 для Д16АТВ; ,,-12 для ОТ4; hg 6 мм; Ьн 3 мм, При угле гиба 90 высота Н 25 мм, ширина нижней полки Ъ 20 мм, верхних полок 15 мм; толщина исходная Sjj 1,2 мм; т 0,6-0,8 мм; R 0,4-0,6 мм; утолщение i 1,101,30.в зависимости от материала;hg 5 им (R 8 мм); h, 4 мм ( мм). Профильные детали имели точность размеров по сечению соответственно равную 8-10 квалитетам, по 12 квалитетам. Скорость протягивания заготовки составляла 6-6,5 м/мин. Предлагаемый способ по сравнению с известным дает следующую эффективность: позволяет изготавливать профильные детали корытообразного сечения непосредственно из листа с малыми радиусами продольной кривизны (до R. 200 мм), что снижает трудоемкость в 5-6 раз; снижается масса деталей в среднем на 16-20% за счет повышения жесткости и прочности; повышается точность размеров по сечению и радиусу до 8-10 квалитетов; обеспечивается экономия металла за счет повьш1ения КИМ до 0,97.

фиг. 2

Фиг.Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления листовых профилей с отбортовками | 1984 |

|

SU1248690A1 |

| Способ изготовления гнутых профилей из труднодеформируемых листовых материалов и устройство для его осуществления | 1982 |

|

SU1114482A1 |

| Способ изготовления тонкостенных профилей и устройство для его осуществления | 1984 |

|

SU1215792A2 |

| Устройство для изготовления тонкостенных профилей | 1985 |

|

SU1319967A1 |

| Способ формовки гнутых листовых профилей | 1981 |

|

SU1009559A1 |

| Устройство для изготовления гнутых листовых профилей | 1983 |

|

SU1207557A2 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИРОКОПОЛОЧНЫХ ШВЕЛЛЕРНЫХ И КОРЫТНЫХ СИММЕТРИЧНЫХ ТОНКОСТЕННЫХ ПРОФИЛЕЙ В РОЛИКАХ | 2002 |

|

RU2228232C2 |

| Способ гибки длинномерных полых изделий с профилем открытого типа | 2018 |

|

RU2691478C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДЕТАЛЕЙ преимущественно корытообразного профиля, предусматривающий операции профилирования протягиванием через Всшковую клеть и гибки наматыванием -с прижимом профилированной полосы к оправке, отличающийся тем, что, с целью повышения качества при изготовлении деталей с малыми радиусами продольной кривизны, формование корытообразного профиля осуществляют закладывай в полки разный излишек металла, уве- личенный на / JH Р- наружных . 2.( 2 / относительно центра кривизны полок и уменьшенный на ту же величину для внутренних полок, где Н - высота профиля; RHK радиус продольной кривизны профиля по средней линии. 2, Способ по п.1, о т л и ч а ю- щ и и с я тем, что размер наружных i полок по криволинейной поверхности профилированной заготовки на , (Л а .внутренних на 10-15% больше номинальной ширины полок готовой детали. ьо о: KD 00

| Способ изготовления обода колеса и устройство для его осуществления | 1977 |

|

SU680621A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-08-15—Публикация

1982-12-15—Подача