Изобретение относи1х:я к способам получения литьевых эластомеров, и может быть использовано в резино-технической и шинной промьшшенности, в том числе для изготовления литых шин. Известен способ получения литьевых эластомеркьЕХ материалов, заключа:(ощийся в том, что преполимер (олигодиендиизоиианат ОДДИ), представляющий продукт взаимодействия олигодие здиола с мономерным диизоцканатом, структурируют смешением с ди- или полиамнлами при нагревании до 110-120С в течение нескольких часов Cl3 . Однако получаемые таким путем элас том еры характеризуются низкой усталост ной вьшосливостъю в динамичесЙ1х условиях нагружения. Известен способ получения литьевых саженаполненных эластомеров на ос;нове раствора высокомолекулярного каучука в олигодиендиоле и серной вулканизующей группы, обеспечивающий получение конеч ного материала с улучшенной усталостно вьшосливостью. В указанном способе продукт взаимодействия 15-40%-ного колло щцюго раствора высокомолекулярно )го ка чука (СКИ) в олигодиендиоле смешивают с удлинителем цепи и серной вулканизую щей группой (2 мас.ч. серы, 0,8 мас.ч. сантокюра,0,2 мас.ч. альтакса, 1 мас.ч стеариновой кислоты и 5 мас.ч. окиси цинка на 100 мас.ч. исхо.цного раствора СКИ в олигоднендиоле 2 J . Однако вязкость таких реакцио1а1ых композиций очень велика, она дости1-ает еООО-10000 Пуаз при и скорости сдвига 1О . Вследствие этого их переработка в изделия методами жидкого формования и свободного литья практически невозможна. Наиболее близким к изобретению по Технической сущности 5тляется способ получения вулканизата олигодиендиизоцианата с улучшенной усталостной активностью смешением ОДДИ с окисью шшка при нагревании с последующим введением вулканизующей группы, включающей Продукт взаимодействия серы и первичного ароматического диамина и структурировалием. В указанном способе в жидкий последовательно вводят компоненты серосодержащей структурирующей системы: вначале все заданное количество окиси цинка, затем основную часть серы (около 80-85% от заданной дозировки) вместе со всем количеством уско рителя, перемешивая каждый раз в вакууме по 15-20 мин. После этого добавляют продукт взаимодействия остальной части (15-2О отн.%) серы с требуемым для удлинения олигомерных цепей количеством первичного ароматического диамина, и после 1,5 мин перемешивания вьщерживают полученную смесь в форме вначале 3-4 ч при 70-80 С (для удлинения цепей) и еще 7О мин при (для образования серных поперечных связей). Однако указанный способ не обеспечивает получение вулканизатов с высокой усталостной вьшосливостыо вследствие разброса показателей структурных параметров эластомеров одного и того же образца (из-за неоднородности распределения компонентов вулканизующей группы). Кроме того, способ требует значительного времени для смешения ОДДИ с серной вулканизующей группой. Целью изобретения является повышение усталостной вьшосл1Шости вулканнзатга и сокращение времени технологического процесса при сохранении физико-мехшп ческих показатчэлей. Указанная цель достигается тем, что согласно способу получения вулканизата олигодиендиизоцианата путем смеше гая последнего с окисью цинка при нагревании с последующим введением вулканизующей группы в качестве вулканиза- ционной группы используют продукт взаимодействия 3,3 дихлор-4,4 -диаминодифенилметана, серы и ди-(2-бензотназо- лил)-дисульфида при соотношении (69,5):(1,5-2,0):(1,5-2,5) соответственно, нагревание смеси олигодиендиизоцианата и окиси цинка ведут до 5961°С, а вулканизующую группу вводят при 100-120 0. Пример. Нагретые до в реакторе 100 мас.ч. ОДДИ (продукта взаимодействия бифункционального олигобутадиена ММ 4000; содержащего концевые группы ОН, с ароматическим диизоцианатом-2,4-Толуилендиизоцианатом ТДИ) перемешивают в вакууме 15 мин с 3 мас.ч порошкообразной окиси пинка. Затем, не прекращая интенсивного перемешивания, в образующуюся дисперсию быстро вводят нагретый до расплав смеси, содержащий 1,5 мас.ч. серы и 1,5 мас.ч. ускорителя в 6 мас.ч. диамета X ( массовое соотношение 1,5:1,5:6,0 соответственно) и через А 1 мин, полученную реакционную смесь заливают в литьевую форму, вьщержива-

ют при 70-90 0 до полного расхода групп ЙСО в смеси (2-4 ч), затем вулканизуют 35-7О мин при 135-150 С

П р и м е р 2. Отличается от примера 1 тем, чтойсходят из 1ОО мас.ч. продукта взаимодействия с ТДИ, содержащего концевые группы ОН соолигоме- ра (ММ 25ОО) бутадиена с 1О мас.ч. нитрила акриловой кислоты, а расплав готовят из 2,0 мас.ч. серы, 2,5 мас.ч. ускорителя и 9,5 мас.ч. ароматического диамина.

Примерз. Отличается от примера 1 тем, что исходят из нагретых до 61 С 100 мас.ч. продукта взаимодейстВИЯ с ТДИ, содержащего концевые группы ОН соолиг;омера (ММ 320О) бутадиена с 10 мас.ч. стирола, а расплав готовят из 1,6 мас.ч. серы, 2,0 мас.ч. ускорителя и 7,7 мас.ч. ароматического диамина и расплав готовят при 120 С.

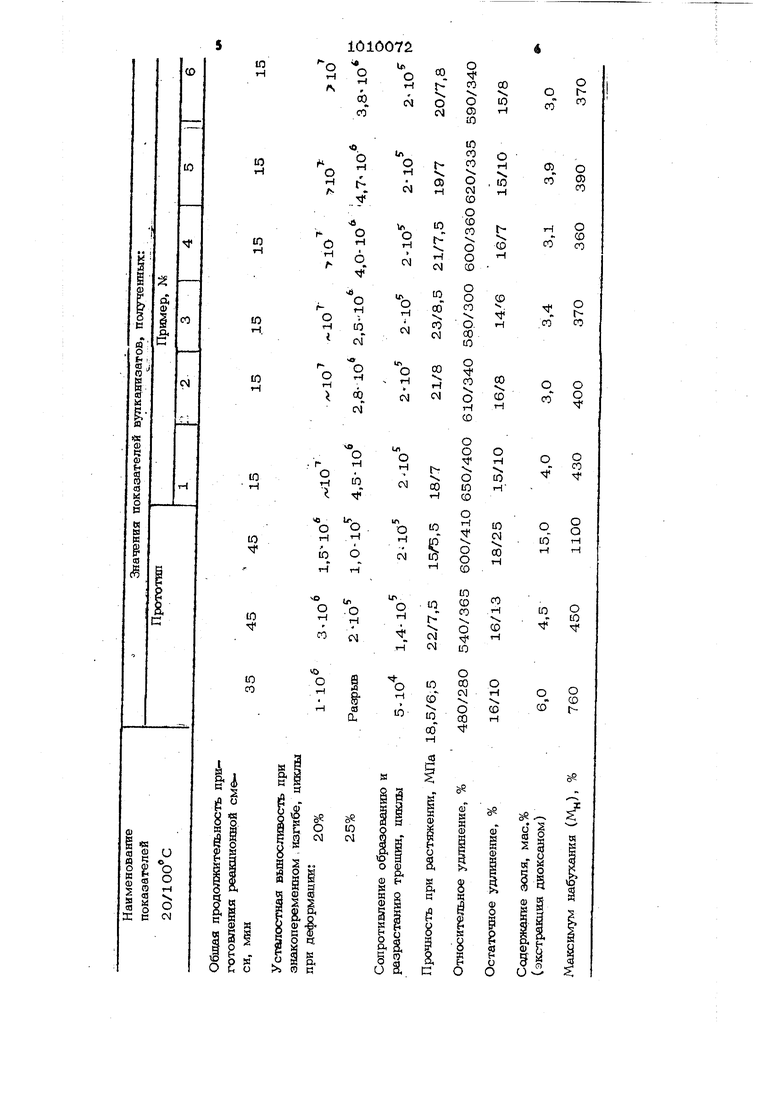

Примеры 4-6 проводят с целью проверки воспроизводимости структурных параметров вулканизатов и их физикомеханических свойств). Во всех случаях исходят из 100 мас.ч. продукта взаимодействия с ТДИ олигобутадиендиола (ММ 3000), а расплав готовят из 2,0 мас.ч. серы, 1,5 мас.ч. ускорителя и 8,2 мас.ч. диамета X, соблюдая все остальные условия примера 1.

Смешение олигодиендиизоцианата с окисью цинка можно проводить и при температуре до 90С, что практически не влияет на свойства вулканизатов. Предлагаемая температура 59-6l C является опт1а1альной для использованных олигомеров в связи с их вязкостными характеристиками.

Результаты ,выполненных по соответствующим ГОСТ физико-механических испытаний вулканизатов,. полученных в примерах 1-6, представлены в таблице вместе с данными аналогичных испытаний 3-х вулканизатов, полученных по прототипу.

710100728

Таким образом использование предло-: изгиба воарастаег с Ю-.З-Ю циклов до женного способа позволяет достигнуть1О и более циклов) и значительно сокрасущественного повышения усталостнойтигь время смешения компонентов (с 45 .

вьшосливости литьевых вулканизатовдо 15 мин) при сохранении физико-мёханиСходимость в условиях знакопеременного s ческих показателей конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| "Способ получения уретансодержащих литьевых эластомеров | 1975 |

|

SU587720A1 |

| Способ получения литьевых эластомеров | 1977 |

|

SU857155A1 |

| Способ получения литьевых эластомеров | 1979 |

|

SU910669A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1989 |

|

SU1811189A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1989 |

|

RU2028327C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ИЗОПРЕНОВОГО КАУЧУКА | 1988 |

|

RU2012570C1 |

| Способ изготовления деталей изделий, работающих в среде синтетических латексов и в условиях их контактного трения с металлической поверхностью | 1987 |

|

SU1680709A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2122551C1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО СПОРТИВНОГО ПОКРЫТИЯ | 2008 |

|

RU2391371C2 |

1. СПОСОБ ПОЛУЧЕНИЯ ВУЛКАНИЗАТА ОЛИЮДИЕВДИИЗОЦИАНАТА путем смещения последнего с окисью цинка при нагревании с последую- щим введением вулканизующей группы, отличающийся тем, что, с целью повышения усталостной вьшосливости вулканизата и сокращения времени технологического процесса при сохранении физико-механических показателей конечного продукта, в качестве вулканизующей группы используют продукт взаимодействия 3,3-дихлор-4,4-йиаминодифенилметана, серы и ди-

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 2877212, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-04-07—Публикация

1981-03-31—Подача