Изобретение относится к композициям для получения пенополистирола м тодом литья под давлением, которые могут быть использованы для изготовления пеиоизделий самого различного назначения.Извecт.a кс 1позиция для получения пенополистирола, состоящая из эмульсионного полистирола и кристаллогидрата сульфата натрия в качестве вспе ниваюшего агента 3Недостатком такой композиции является то, что невозможно получить и делия с кажущейся плотностью менее 600 что значительно сокращает области использования пеноизделий. Наиболее близкой по технической сущности и достигаемому положительному эффекту к изобретению является композиция, вкгвочающая эмульсионный полистирол, вспенивающий агент и воду.. В качестве вспенивающего агента используют азодиизобутиронитрил zl. .Недостатком известной композиции является большая вязкость расплава, что сказывается на качестве пеноиздо ЛИЙ, например,фурнитуры для мебели. Кроме того, применяемый в качестве газообразователя азодиизобутиронитри разлагается с выделением токсичных цианистых соединений. Выделение этих соединений возможно также при эксплу атации изделий, что ограничивает области применения этих изделий. Целью изобретения является улучшение литьевых свойств композиции и снижение токсичности при сохранении прочностных характеристик получаемог на ее оскове пенополистирола. Поставленная цель достигается тем что согласно изобретению композиция для получения пенополистирола, включа1ощай эмульсиО(нный полистирол, вспе нивающий агент и воду, в качестве вспенивающего агента содержит аэоизо бутиронитрилизобутироамид при следую щем соотношении компонентов (мас„ч„) Эмульсионный полистирол1 00 Азоизобутиронитрилизобутироамид 0,,5 . Вода2,5-1., О Азоизобутиронитрилизобутироамид, получаемый путем обработки азодиизобутиронитрила серной кислотой прл 20С в течение 12 ч при соот юшении компонентов, мае.ч.: Аэодиизобутиронитрил1009ч%--ная серная кислота320 предстйвляет собой азосоеДинение, имеющее разные функциональные группы - одну нитрильную и одну амидную. Температура разложения 130 С. Газовое число 110 мл газа на 1 г вещества. Использование азоизобутиронитрилаизобутироамида приводит к снижению вязкости расплава исходной композиции в 1,3 раз, в то время, как применение азодиизобутиронитрила - только Б А. раза (при. ) . Снижение вязкости расплава в основном, обусловлено наличием нмзкомолекулярных «еществ - продуктов разложения газообразователей. Снижение вязкости j т.е. повышение текучести, способствует более быстрому заполнению формы, исчезают видимые следы свар- . ки потоков, что приводит к повишеникз качества поверхности, особенно окрашенных изделий. При литье длинных изделий, где впрыск осуществляетсл в нескольких местах, улучшается свариваемость потоков, снижается минимальная плотность изделий. Снижение токсичности обусловлено следующими причинами: во-первых, заменой части токсичных CN-групп на менее токсичные . а.чидные; во-вторых, уменьшением вероятности отщепления оставшихся нитрильных групп, так как образующееся после выделения азота соединение , 2 ,3-ДИметил-2-амид-3 Нитрил-бутан менее склонно к разложению с выделением токсичк ых CN-rpynn из-за наличия в молекуле электронодонорного заместителя; в-третьих - повышение температуры разложения газообразователя практически устраняет потери rsза через.загрузочный бункер литьевой машины, что улучшает условия труда, снижает загазованность помещения. Пример 1 прототипу ). Композицию состава, мае.ч.: эмульсионный полистирол 100 вязкость при ,, 14,1 1 О Па с ; азоизобутиронит|5ил 2,5; вода 4,0, готовят путем смешения компонентов при 20-40°С в турбосмесителе в течение 10-15 мин. Получают пеноизделие размером 120 х 25 х X 15 мм на червячной литьевой машине Д-3328 при температуре материального цилиндра по зонам 130-170-1/O-I O C. Ясно видны следы сварки потоков. Пример 2 ( по прототипу ), То же самое, что в примере 1, но компо3101

зиция состава, мае.ч.: эмульсионный полистирол 100; азоизобутиронитрил 0,75; вода 2,0.

Поверхность изделия шершавая на ощупь.

Пример 3. Композицию состава,, мае. ч.: эмульсионный полистирол 100; азоизобутиронитрилизобу ироамид 0,5; вода 2,5, готовят путем смешения компонентов при 20-40. С в турбосмесителе в течение 10-15 мин. Получают пе ноизделие размером ЗОхЗОхЗОмм на литьевой машине при темпера туре материального цилиндра по зонам UO-iyO-iyO-lAO C. Видимые следы свар ки потоков отсутствуют.

94

Пример Ц, Композицию состава, мае.ч.: эмульсионный полистирол 100; азоизобутиринитрилизобутироамид 2,0; вода 3,0, готовят путем

смешения в турбосмесителе при 20-Цо С в течение 10-15 мин. Получают изделие размером 120 X 25 X 15 мм.

П f) и м е р 5 (место впрыска р центре изделияJ. То же самое, что в

примере k, но состав композиции, мае.ч.: эмульсионный полистирол 100;

азоизобутиронитрилизобутироамид 2,5; вода k,Q.

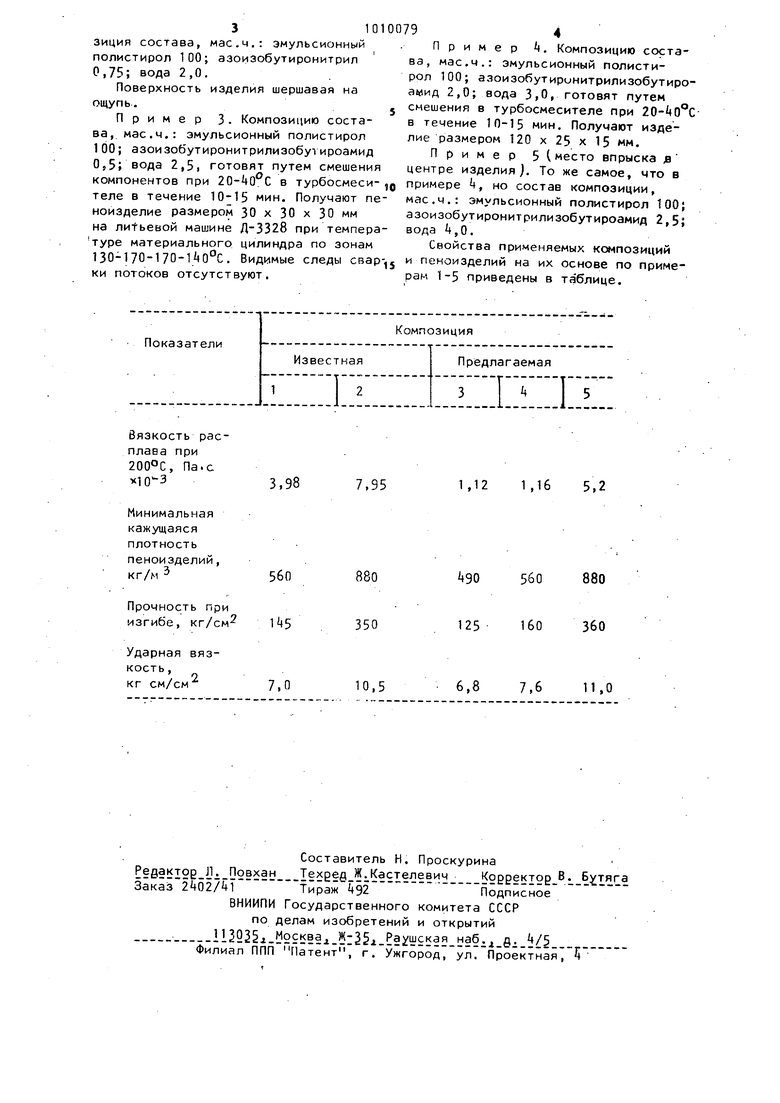

Свойства применяемых композиций и пеноизделий на их основе по примерам 1-5 приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенополистирола | 1977 |

|

SU654640A1 |

| Способ получения пенопласта | 1979 |

|

SU876672A1 |

| Композиция для получения пенополистирола | 1979 |

|

SU883085A1 |

| Композиция для получения пенопласта | 1984 |

|

SU1351951A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОПОЛИСТИРОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385334C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛЬНОГО ГРАНУЛЯТА | 2009 |

|

RU2398791C1 |

| САМОЗАТУХАЮЩИЙ ПЕНОПОЛИСТИРОЛ | 2008 |

|

RU2407760C2 |

| САМОЗАТУХАЮЩИЙ ПЕНОПОЛИСТИРОЛ | 2014 |

|

RU2595676C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛЬНОГО ГРАНУЛЯТА | 2010 |

|

RU2448130C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ВСПЕНИВАЮЩЕГОСЯ СТИРОЛЬНОГО ПОЛИМЕРА | 2005 |

|

RU2295439C2 |

Вязкость расплава при 200°С, Па.с

Минимальная

кажущаяся

плотность

пеноизделий,

кг/м

Прочность при изгибе, кг/см

1,16 5,2

1,12

7,95

880

560 360 160

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Композиция для получения пенополистирола | 1979 |

|

SU883085A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР ff , кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-04-07—Публикация

1981-06-29—Подача