ел Изобретение относится к металлур гии, в частности к составам высокопрочных чугунов для ответственных машиностроительных отливок, работаю щих в условиях трения и ударных нагрузок. Известен высокопрочный чугун (1j содержащий, мас,%: Углерод3,0-4,5 Кремний0,5-1,8 Марганец0,1-О,6 Магний0,03-0,1 Алюминий0,5-0,9 ЖелезоОстальное Однако известный чугун обладает высокой прочностью, но низкой пластичностью. Пониженная концентрация кремния вызывает в тонкостенных отливках образование структурно-свобо ного цементита и снижение динамичес кой прочности. Известен серый чугун, следую щего химического состава, мас.%: Углерод3,0-3,8 Кремний1,6-2,6 Марганец0,5-1,3 Титан0,1-0,2 Цирконий0,1-0,2 Кальций0,03-0,1 Ниобий0,01-0,1 Азот0,01-0,05 ЖелезоОстальное Данный чугун предназначен для ра боты в условиях теплосмен и не рекомендуется для работы в условиях к витации и эрозии. При концентрации ниобия до 0,1 .% его влияние проя ляется как модификатора, что измель чает графитовые включения и эвтекти ческое зерно, но при этом ниобий не оказывает существенного влияния на ханические свойства и на кавитацион но-эрозионную стойкость. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является высокопроч ный чугун, содержащий, мас.%: Углерод . 3,2-3,6 Кремний1,9-2,2 Марганец0,2-0,4 Магний0,03-0,07 Алюминий0,5-1,0 Церий0,01-0,05 ЖелезоОстальное Известный чугун обеспечивает пол чение в отливках следующих свойств: временное сопротивление 566-600 МПа твердость 180-200 НВ; относительное удлинение 3-4% и отбел 3-7 мм З. Однако при литье в металлические формы отбел достигает 20-27 мм и значительно снижаются пластические свойства. Отмечаются также недостаточная кавитационно-эрозионная стойкость чугуна и высокий угар металла при плавке (до 8% от металлозавалки). Цель изобретения - повышение кави-т тационно-эрозионной стойкости и пластичности. Поставленная цель достигается тем, что высокопрочный.чугун, содержащий углерод, кремний, марганец, магний, алюминий, церий и железо, дополнитель-но содержит ниобий, барий и/или кальций и один элемент из группы, содержащей цирконий и титан, при следующем соотнощении компонентов, мас.%: Углерод3,2-3,6 Кремний1,9-2,3 Марганец0,2-0,5 Магний. 0,03-0,07 Алюминий0,3-1,0 Церий 0,01-0,05 Ниобий0,1-0,5 Барий и/или кальций0,03-0,1 Один металл из группы, содержащий цирконий и титан0,03-0,3 Железо . Остальное Введение ниобия способствует снижению угара металла при плавке и повыщению кавитационнр-эрозионной стойкости чугуна. При концентрации ниобия более О, 5% повьшается отбел и снижаются пластические свойства чугуна, а при концентрации ниобия менее 0,1% его влияние на угар металла и свойства чугуна в отливках сказывается незначительно. Барий и/или кальций при концентрации 0,03-0,1% снижают отбел чугуна, модифицируют структуру, очищая границы зерен и повьтшают пластические свойства. При их концентрации до 0,03% модифицирующий эффект появляется слабо, а при концентрации бария и/или кальция более 0,1% снижается кавитационно-эрозионная стойкость чугуна, повьшается угар металла при плавке. Элемент из группы, содержащей цирконий и титан при концентрации от 0,03-0,3%, измельчает структуру и способствует повышению пластических

311

свойств. При концентрации их до 0,ОТ влияние на пластические свойства сказывается незначительно, а при концентрации более 0,3% увеличивает-ся их угар и снижается выход годного,

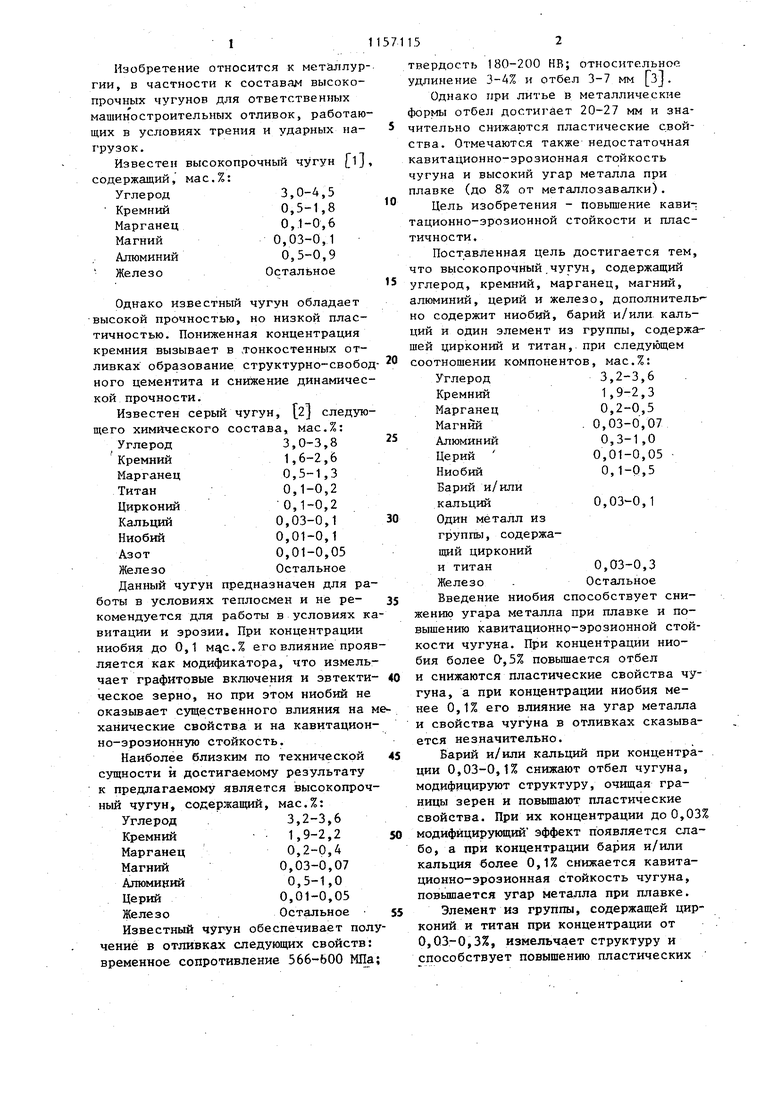

Пример. Проведены опытные плавки высокопрочных чугунов в дуговых электропечах с перегревом до 1500-1530 0. В качестве шихтовых материалов используют стальной лом, возврат собственного производства, литейный чугун, ферросплавы силикомарганца, алюминия, силикокальция, бария, циркония, титана и магний. Для десульфурации чугуна используют кальцинированную соду по ГОСТ 5100-73, а в качестве флюса, защищающего поверхность расплавленного металла от окисления, применяют криолит искусственный технический по ГОСТ 10561-73. Присадку отбеливающих добавок и сплавов магния производят при .1450Соотношение компонентов, мас.%

Чугун

/

: I Si МП iMg Al Nb Ва Ca Zr JTi Ce Известны З 2 Предложе

154

1А60 С, а модифицирование силикокальцием и/или ферробарием и другими графитизирующими добавками - при 1420-1450 С. Отливки и технологические пробы отливаются в песчаные и металлические литейные формы.

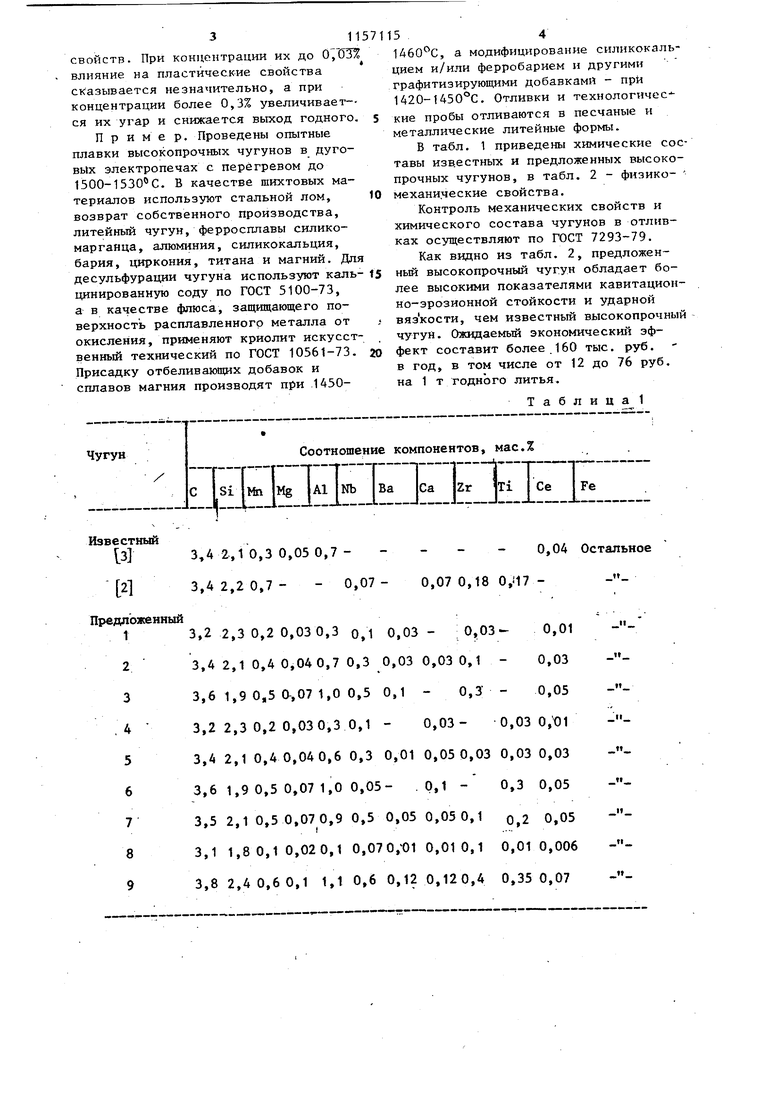

В табл. 1 приведены химические составы известных и предложенных высокопрочных чугунов, в табл. 2 - физикомеханические свойства.

Контроль механических свойств и химического состава чугунов в отливках осуществляют по ГОСТ 7293-79.

Как видно из табл. 2, предложенный высокопрочный чугун обладает более высокими показателями кавитационно-эрозионной стойкости и ударной вязкости, чем известный высокопрочный чугун. Ожидаемый экономический эффект составит более. 160 тыс. руб. в год, в том числе от 12 до 76 руб. на 1 т годного литья.

Таблица 1

jFe3,42,10,30,050,73,4 2,2 0,7 - - 0,07 3,2 2,3 0,2 0,030,3 о,1 0,03- I 0,01 3,4 2,1 0,4 0,040,7 0,3 0,03 0,03 0,1- 0,03 3,61,90,50,071,00,5 0,1 - 0,3- 0,05 3,22,30,20,030,30,1 - 0,03-0,030,01 3,4 2,1 0,40,040,6 0,3 0,01 0,050,030,03 0,03 3,61,90,50,071,00,05- .0,1 -0,3 0,05 3,52,10,50,070,90,50,050,050,1о,2 0,05 3,1 1,80,10,020,1 0,070,01 0,010,10,010,006 3,8 2,40,60,1 1,1 0,6 0,12 0,120,40,350,07 0,04 Остальное 0,07 0,18 0,i17 - а в л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1109460A1 |

| Высокопрочный чугун | 1981 |

|

SU1010153A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| Высокопрочный чугун | 1981 |

|

SU985119A1 |

| Чугун | 1990 |

|

SU1712449A1 |

| Чугун | 1982 |

|

SU1084330A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| Серый чугун | 1982 |

|

SU1097703A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

ВЫСОКОПРОЧНЫЙ ЧУГУН, содержалщй углерод, кремний, марганец, магний, алюминий, церий и железо, отличающийся тем, что. с целью повышения кавитационно-эро .зионной стойкости и пластичности, он дополнительно содержит ниобий, барий и/или кальций и один элемент из группы, содержащей цирконий и титан, при следующем соотношении компонентов, мас.%: Углерод . , 3,2-3,6 Кремний1,9-2,3 Марганец0,2-0,5 Магний0,03-0,07 Алюминий0,3-1,0 Церий0,01-0,05 Ниобий0,1-0,5 Барий и/или кальций0,03-0,1 Один элемент из (Л группы, содержащей 0,03-0,3 цирконий и титан с Железо Остальное

| i | |||

| Чугун | 1975 |

|

SU550454A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-23—Публикация

1984-01-09—Подача