Изобретение относится к металлургии, в частности к разработке составов чугуна с шаровидной формой градиента.

Цель изобретения - повышение механических свойств, термостойкости и кавитационной стойкости.

Изобретение иллюстрируется следующими примерами.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Оптимальными концентрациями вновь вводимых элементов являются следующие их содержания: дибориды титана 0,05-0,25 мас.%, иттрий 0,03-0,08 и металл из группы, содержащей цирконий и ниобий - 0,005-0,21 wac..

Новая совокупность признаков обеспечивает значительный положительный эффект, который может быть достигнут при использовании изобретения в процессе эксплуатации изготовленных из предлагаемого высокопрочного чугуна кокилей, пресс-форм и других деталей технологической оснастки, работающих в условиях тепловых ударов.

Дополнительное введение диборидов титана связано с высокой их многозвенной модифицирующей способностью. Складывающейся из привнесения тугоплавкой высокотемпературной (Т„, З200 с) зародышевой фазы близкой кристаллоструктурной ориентировки на первой стадии и формирования диссд

00 ел

100

4

персной структуры в процессе кристаллизации.

При концентрации диборидов титана до 0,05 мас.% измельченность микро- зерна недостаточна, что не приводит к существенному повышению механических и эксплуатационных свойств, а при концентрации диборидов титана более 0,25 мас.% усиливается обога- щение границ даже мелких зерен дибо- ридами титана, что отрицательно сказывается на показателях пластичности трещиностойкости, ударной вязкости и стабильности служебных свойств,

Иттрий усиливает модифицирующее влияние диборидов титана, улучшает фактор формы микрозерна, графита и неметаллических включений, что повышает механические и эксплуатационные свойства. При концентрации иттрия до 0,03 мас.% его модифицирующее влияни недостаточно, а механические и эксплуатационные свойства (термостойкость) чугуна в условиях теплосмен низкие. При увеличении концентрации иттрия более 0,08 мас. увеличивается содержание неметаллических вклю- чений, снижается стабильность структуры, механических и эксплуатацион- ных свойств.

Металл из группы, содержащей цирконий и ниобий, микролегирует металлическую основу, измельчает матрицу, повышает.однородность структуры, тер мическую и эксплуатационную стойкост При концентрации металла из группы, содержащей цирконий и ниобий менее 0,005 масД микролегирующий эффект недостаточен, а термическая и экс- плуатационная стойкость имеют низкие значения, а при увеличении их соде|э- жания более 0,21 мас. снижается пластичность чугуна, сопротивляемост термическим ударам, что приводит к снижению трещиностойкости и эксплуатационной стойкости.

Ванадий введен как эффективный микролегирующий и. нитридообразующий компонент, усиливающий эффект инвер- тирования структуры, существенно измельчающий матрицу и графитные включения, обеспечивающий однородность структуры и повышение термической стойкости и упруго-пластических свойств и их стабильность. Верхний предел концентрации ванадия (0,7 масД) обусловлен снижением технологической пластичности чусуна

Q

о g

5

и увеличением склонности к трещинам при более высоком его содержании и снижении упруго-пластических свойств и эксплуатационной стойкости. При уменьшении концентрации ванадия менее 0,3 мас.% его микролегирующее влияние недостаточно, снижаются прочность, предел текучести, термическая и эксплуатационная стойкость металлических форм.

Медь измельчает бейнитную структуру и способствует повышению пластических свойств, термической стойкости и эксплуатационной стойкости. При концентрации меди до 0,72 мас.% ее мик- ролёгирующий эффект и повышение пластических и эксплуатационных свойств недостаточны, а при увеличении концентрации меди более 1,1 мас.% повышаются ликвационные процессы, уменьшаются теплопрочность, снижаются однородность структуры и эксплуатационная стойкость.

Граничные параметры содержания углерода (3,2-3,8 мас.%) и кремния (2,6-3,0 мас.%} определены исходя из практики производства высокопрочных чугунов с повышенными упруго- пластическими свойствами и высокой термической стойкостью. При концентрации углерода более 3,8 мас. и кремния более 3,0 мас. снижаются термическая стойкость, ударная вязкость и другие механические и эксплуатационные свойства чугуна, а при концентрации углерода до 3,2 мас.% и кремния до 2,6 мас.% возрастают отбел и термические напряжения, снижаются трещиностойкость, термическая стойкость, ударная вязкость и другие пластические свойства и стабильность эксплуатационных свойств в отливках.

Содержание легирующих добавок (марганец 0,2-0,7 мае.%, молибден 0,8-1,2 мас., хром 0,03-0,33 мае.%, никель 0,4-1,2 мае., алюминий 0,03- 0,1 мас.%) обусловлено существенным повышение термической стойкости, технологической пластичности и прочности и ограничено пределами, ниже которых теплопрочность, технологическая пластичность и прочностные свойства недостаточные, а выше которых - увеличиваются термические напряжения и снижаются пластические свойства, термическая стойкость и предел аынос

ливости при изгибе, что приводит к снижению эксплуатационных свойств.

Введение церия в количестве 0,002 0,05 масД, кальция 0,002-0,02 масД и магния 0,03-0,07 мас.% обусловлено их высокой модифицирующей эффективностью и поверхностной активностью, которые в этих количествах обеспечивает очистку границ зерен, повышение пластических свойств, трещиноустой- чивости, технологической пластичности и эксплуатационной стойкости. Их содержание обусловлено пределами, обеспечивающими получение дисперсной и однородной структуры в отливках, шаровидного графита в чугуне и необходимых механических и эксплуатационных свойств, а также стабильной структуры после термической обработки и в процессе эксплуатации. При увеличении их содержания выше верхних пределов повышается угар, снижается однородность структуры, стабильность механических и эксплуатационных свойств. При концентрации менее нижних пределов форма графита ухудшается и эксплуатационная стойкость недостаточна.

Пример. Плавку чугуна проводили в индукционных печах с использованием в качестве шихтовых материалов литейных чугунов, стального лома, меди Ml, никеля НПЗ, брикетов диборидов титана, феррованадия ФВд2, ферромолиб дена ФМо1, силикомарганца CM-I, Фер- рониобия, металлического иттрия Итт-2 ферроциркония и других ферросплавов. Микролегирование феррованадием, фер- ромолибденом, никелем, силикомарган- цем СМ-17 проводят в печи, а модифицирование ферроцерием, диборидами титана, алюминием, магниевой лигатурой, феррониобием или ферроцирконием - в раздаточных литейных ковшах. Из модифицированных чугунов отливают технологические пробы, образцы 10 мм для механических испытаний и заготовок для кокилей.

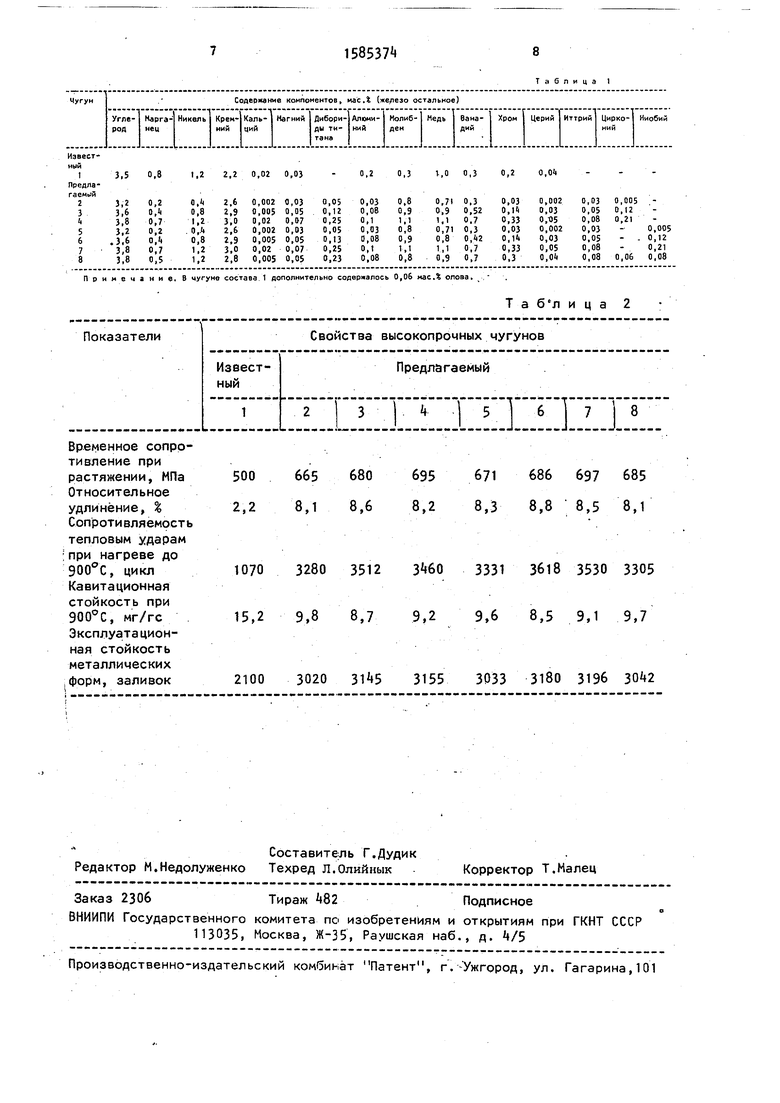

В табл. 1 приведены химические составы чугунов опытных плавок. Определение содержания компонентов прово1

10

15

58537

дят по методике дифференцированного количественного химического анализа.

В табл. 2 приведены механические и эксплуатационные свойства чугунов опытных плавок.

Как следует из табл. 2, дополнительный ввод в состав предлагаемого чугуна диборидов титана, иттрия, а также одного из элементов - циркония или ниобия позволяет повысить предел прочности djg- в 1,33-1,39 раза, относительное удлинение tf - в 3,68- раза, термостойкости в 3,06-3,37 раза и кавитационной стойкости в 1,55-1,7 раза.

Формула изобретен

и я

20

25

30

40

45

0

Высокопрочный чугун, содержащий углерод, кремний, марганец, никель, алюминий, молибден, ванадий, кальций, хром, церий, медь, магний и железо, отличающийся тем, что, с целью повышения механических свойств, термостойкости и кавитационной стойкости, он дополнительно содержит дибориды титана, иттрий и один элемент из группы, содержащей цирконий и ниобий, при следующем - соотношении компонентов, мас.%:

Углерод3,2-3,8

Кремний2,6-3,0

Марганец0,2-0,7

Никель0,4-1,2

Алюминий0,03-0,10

Молибден0,8-1,1

Ванадий0,3-0,7

Кальций0,002-0,020

Хром0,03-0,33

Церий0,002-0,030

Медь0,71-1,10

Магний0,03-0,07 Дибориды

титана0,05-0,25 Иттрий0,03-0,08 Один элемент из группы, содержащей цирконий и ниобий0,005-0,210 ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун | 1990 |

|

SU1705392A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| Чугун | 1989 |

|

SU1671725A1 |

| Высокопрочный чугун | 1989 |

|

SU1678891A1 |

| Чугун | 1987 |

|

SU1407988A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

Изобретение относится к металлургии и может быть использовано при производстве отливок из высокопрочного чугуна. Цель изобретения - повышение механических свойств, термостойкости и кавитационной стойкости. Новый чугун содержит, мас. % : C 3,2-3,8

SI 2,6-3,0

MN 0,2-0,7

NI 0,4-1,2

AL 0,03-0,10

MO 0,8-1,1

V 0,3-0,7

CA 0,002-0,02

CR 0,03-0,33

CE 0,002-0,05

CU 0,71-1,1

MG 0,03-0,07

дибориды титана 0,05-0,25

Y 0,03-0,08

один элемент из группы, содержащей цирконий и ниобий 0,005-0,21

FE остальное. Дополнительный ввод в состав чугуна диборидов титана, иттрия и циркония или ниобия позволил повысить предел прочности в 1,33-1,39 раза, относительное удлинение в 3,68-4 раза, термостойкость в 3,06-3,37 раза и кавитационную стойкость в 1,55-1,74 раза. 2 табл.

| Измерительный генератор для определения магнитных свойств образцов магнитных материалов | 1958 |

|

SU123606A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-08-15—Публикация

1988-09-14—Подача