Изобретение относится к области машиностроения и может быть использовано при обработке длинномерных (ℓ/d≥5) отверстий. Для обработки таких отверстий чаще всего применяют горизонтально-расточные станки. Основная задача в этом случае заключается в обеспечении класса шероховатости, заданной точности, поверхностной твердости и производительности. Такие проблемные вопросы ставятся прежде всего при обработке шасси самолетов и автомобилей, дейдвудных труб морских кораблей, стволов орудий.

Для обработки отверстий деталей такого рода разработано большое количество резцовых головок и блоков, борштанг как стационарного, так и плавающего (самоцентрирующего) принципа действия. Все эти методы, в том числе обработка ружейными и пушечными сверлами, вибросверлением решают какую-то одну из поставленных задач.

Так патент РФ №2074085 - комбинированный инструмент для одновременной расточки и раскатки [1] адресований для обработки отверстий коротких деталей с высокой степенью точности и шероховатости, не может обеспечить прямолинейности оси обрабатываемого отверстия и сложен по конструктивному исполнению.

В авторском свидетельстве №522003 - борштанга для расточки и накатывания длинномерных отверстий [2], обеспечивается точность базирования обрабатываемого отверстия относительно борштанги, конструкция сложная и не раскрывает вопроса решения положения оси отверстия.

В авторском свидетельстве №248440 - «Расточная головка» [3] - вопрос коррекции положения оси отверстия решается с помощью дополнительного механизма-сервопривода, что значительно усложняет конструкцию головки.

Недостатком авторского свидетельства SU 773574 А - расточная головка [4], так же, как и в предыдущих решениях, является отсутствие конструктивного элемента обеспечивающего прямолинейность оси обрабатываемого отверстия.

Кроме того, проработка патентов по классу МПК В23В 35/00 позволила выявить патент под номером 2279330 - способ обработки отверстий больших диаметров в длинномерных цилиндрических изделиях [9]. Здесь обработка производится осевым перемещением стебля с инструментальной головкой, который насаживается на направляющуюся штангу, предназначенной для обеспечения прямолинейности оси отверстия. Для этого к штанге для исключения прогиба от сил резания прикладывается усилие растяжения, которое поддерживается в течение всего процесса обработки отверстия.

Указанные конструктивные приемы значительно усложняют конструкцию и по нашему мнению не могут обеспечить желаемых результатов.

Наиболее близким к заявленному изобретению аналогом является патент RU 2522051 C1 - способ изготовления внутреннего прямолинейного канала в длинномерной трубе на токарном станке [5]. Здесь в качестве режущего блока, вставленного в трубу, использован самоустанавливающийся патрон, у которого центр вращения совпадает с центром вращения трубы. Расточка производится последовательно с двух концов трубы, что явно не обеспечивает как прямолинейности, так и соосности трубы.

Поэтому задачей изобретения, в первую очередь, явилось обеспечение высокой точности положения оси обрабатываемого отверстия относительно наружной поверхности длинномерной заготовки, что особенно важно для дейдвудных труб и стволов орудий.

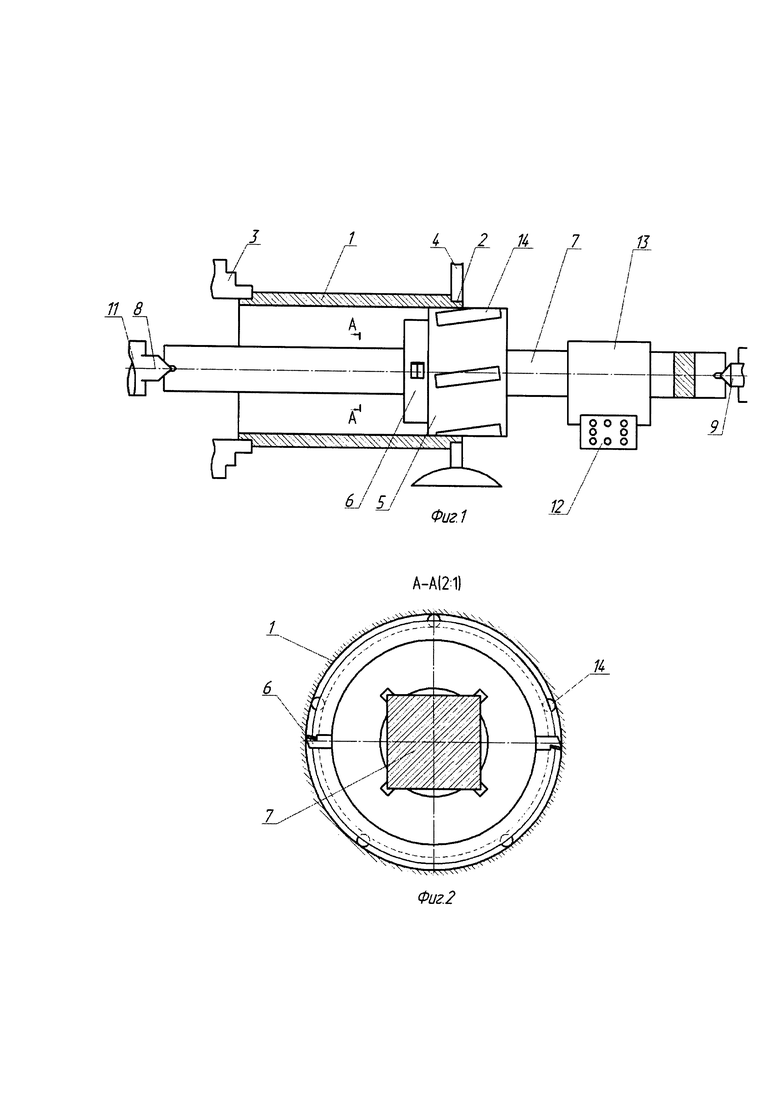

Данная задача решается с помощью расточно-упрочняющего блока с заданной самоподачей. Конструкция расточного узла 6 применяемого блока (фиг. 1) известна и хорошо раскрыта в работе [6].

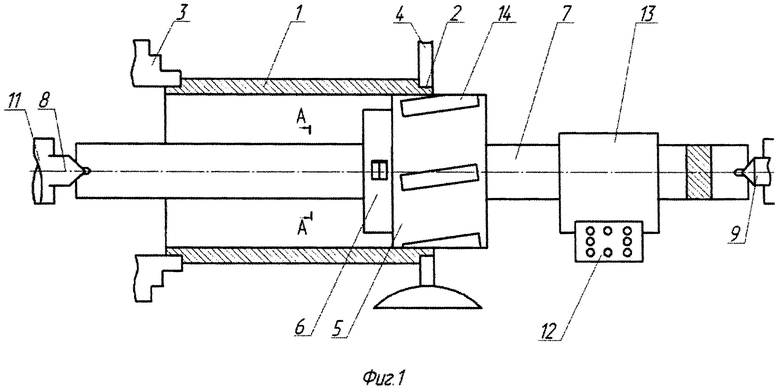

Резцы узла расположены оппозиционно по отношению друг к другу в диаметральной плоскости и смещены в нашем варианте в осевом направлении на величину собственной самоподачи. Такое расположение дает возможность обрабатывать отверстия с большой глубиной резания, перераспределив ее равномерно на резцы. Конструкция упрочняющего узла (5) блока (фиг. 1) представляет собой роликовую раскатку. Конструкции их разнообразны и широко представлены в работах [7, 8]. Для придания раскатнику заданной самоподачи его конические ролики 14 (фиг. 1) должны быть повернуты на угол α=1° относительно оси блока.

Сущность достижения точности расположения оси отверстия состоит в следующем. Предварительно на заготовке 1, установленной в рифленые центра, обрабатывают посадочные пояски 2 для зажима в патрон 3 и люнет 4.

Далее собранный и отрегулированный на размер расточно-упрочняющий блок с центральным внутренним квадратной формы отверстием, насаживается на направляющую осевую штангу 7 (фиг. 2) аналогичной формы сечения, которая в свою очередь устанавливается одним концом в центр 8 шпинделя 11 передней бабки, другим в центр 9 пиноли задней бабки 10.

Для исключения проворота расточно-упрочняющего блока от действия сил резания используется зажатая в резцедержателе 12 вилка 13. Кроме того, данная вилка на первом этапе, когда отсутствует эффект самоподачи, выполняет в ручном исполнении функцию врезания расточно-упрочняющего блока. Далее после захода упрочняющего узла в отверстие, за счет его самоподачи, происходит перемещение по направляющей осевой штанге и полная обработка по всей длине.

Все это в значительной степени снижает прецессионный и гироскопический эффекты и увеличивает точность обработки за счет снижения нутации оси отверстия. Кроме того, выполненные технические приемы исключают дезаксаж аксиальных наружных и внутренних поверхностей заготовки.

Апробация предложенного способа была проведена на горизонтально-расточном токарном станке модели 1М636 при обработке дейдвудной трубы из стали марки Ст. 40, δВ=650 Мн/м2 (~65 кг/мм2), длиной 1200 мм, диаметр растачиваемого отверстия d=100 мм, сечение осевой штанги (7) (35×35)мм (фиг. 2).

Режимы резания были приняты следующими: глубина резания t=1 мм, как следует из описания, была распределена между двумя оппозитными резцами и составляла t=0,5 мм, скорость резания V=30 м/мин, величина самоподачи при угле наклона роликов 14 (фиг. 1) раскатки α=1° равна S=V⋅sin1°=30⋅0.01=0,3 мм/об. Силы резания Р определялось по трем составляющим Pz, Py, Px от сил Pz, Py зависит прогиб осевой штанги (отжатие резца) в вертикальной и горизонтальной плоскостях, которые в нашем случае не влияют на самоподачу блока.

Сила Рх, как осевая составляющая, определяет нагрузку для механизма подачи и определяется по известной зависимости Рх=Cptx⋅Sy⋅Vn⋅KPx. С учетом коэффициентов на геометрию инструмента эта сила составляет Px=9,8 кг.

Сила самоподачи была определена экспериментально. Для этого была применена аналогичная безрезцовая раскатка с коническим хвостовиком для установки в шпиндель задней бабки. С учетом веса и силы трения бабки об станину сила затяжки раскатки составила Рз>Рх=55 кг > 9,8 кг, т.е. резание осуществимо.

Обработанная таким образом поверхность имела шероховатость Ra0,63 и Н6 квалитет точности. После одновременной расточки и раскатки шероховатость полученной поверхности составляет Ra=0,63 мкм, что соответствует 8а классу. Точность отверстия составила ∅ 100+0,04, что соответствует Н6 квалитету точности. Твердость после обработки определялась на приборе ПМТ-3 при нагрузки на индентор 20 г. и составила Н20=165 кг/мм2 при глубине наклепа 105 мкм. Прямолинейность оси отверстия измерялась лекальной двутавровой линейкой модели ШДкл.1 защемлением лекальной линейкой нескольких полосок из папиросной толщиной 0,03 мм бумаги и уложенных на образующей отверстия. Наличие незащемленных бумажек по концам отверстия свидетельствовало об искривлении оси и эта величина находилась в пределах (0,06÷0,08) мм.

Литература

1. Патент РФ №2074085 - комбинированный инструмент для одновременной расточки и раскатки, 1997 г.

2. Авторское свидетельство №522003 - борштанга для расточки и накатывания длинномерных отверстий, 1976 г.

3. Авторское свидетельство №248440 - «Расточная головка», 1997 г.

4. Авторское свидетельство SU 1773574 A - расточная головка, 1993 г.

5. Патент RU 2522051 С1 - способ изготовления внутреннего прямолинейного канала в длинномерной трубе на токарном станке, 2014 г.

6. Лепихов В.Г. Самоустанавливающиеся инструменты Изд. Машиностроение, М., 1974.

7. Проскуряков Ю.Г. Упрочняющие калибрирующие методы обработки. Изд., Машиностроение, 1965.

8. Портнов И.М. Обработка деталей вальцовками. Гостехиздат, Киев, 1961.

9. Патент РФ №2279330 С2, В23В 35/00, 10.07.2006.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления внутреннего отверстия в трубе при помощи расточного устройства | 2024 |

|

RU2839745C1 |

| Токарно-расточной станок | 1979 |

|

SU948542A1 |

| Борштанга | 1980 |

|

SU884872A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА В СТАНКАХ ДЛЯ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2010 |

|

RU2428281C1 |

| Расточная головка | 1981 |

|

SU990428A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Борштанга | 1990 |

|

SU1743710A1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| СПОСОБ ГЛУБОКОГО РАСТАЧИВАНИЯ ПРЕЦИЗИОННЫХ ЦИЛИНДРОВ | 1992 |

|

RU2008126C1 |

| СТАНОК ДЛЯ РАСТАЧИВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2397048C2 |

Изобретение относится к машиностроению и может быть использовано при обработке сквозных длинномерных отверстий, в частности при обработке шасси самолетов и автомобилей, дейдвудных труб морских кораблей, стволов орудий. Способ включает расточку цилиндрического отверстия в длинномерной заготовке, зажатой в патроне и люнете горизонтально-расточного станка, содержащего резцедержатель и переднюю и заднюю бабки с центрами, в котором обработку осуществляют с использованием расточно-упрочняющего блока, насаженного с возможностью самоподачи на установленную в центрах пиноли задней бабки и шпинделя передней бабки станка направляющую осевую штангу с квадратным поперечным сечением, и зажатой в резцедержателе станка вилки, исключающей проворот упомянутого блока от действий сил резания. Расточно-упрочняющий блок имеет центральное внутреннее отверстие квадратного поперечного сечения и выполнен с расточным и упрочняющим узлами. Обеспечивается высокая точность положения оси отверстия. 2 ил.

Способ обработки цилиндрических отверстий в длинномерной заготовке, включающий расточку цилиндрического отверстия в длинномерной заготовке, зажатой в патроне и люнете горизонтально-расточного станка, содержащего резцедержатель и переднюю и заднюю бабки с центрами, в котором обработку осуществляют с использованием расточно-упрочняющего блока, насаженного с возможностью самоподачи на установленную в центрах пиноли задней бабки и шпинделя передней бабки станка направляющую осевую штангу с квадратным поперечным сечением, и зажатой в резцедержателе станка вилки, исключающей проворот упомянутого блока от действий сил резания, при этом расточно-упрочняющий блок имеет центральное внутреннее отверстие квадратного поперечного сечения и выполнен с расточным и упрочняющим узлами, резцы расточного узла которого смещены в осевом направлении на величину самоподачи, а ролики упрочняющего узла повернуты относительно оси блока на угол α=1°, причем на первом этапе обработки посредством упомянутой вилки осуществляют ручное врезание расточно-упрочняющего блока в цилиндрическое отверстие длинномерной заготовки, а обработку цилиндрического отверстия производят по всей его длине после захода в него упрочняющего узла расточно-упрочняющего блока.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ПРЯМОЛИНЕЙНОГО КАНАЛА В ДЛИННОМЕРНОЙ ТРУБЕ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2522051C1 |

| Способ комбинированной чистовой обработки отверстий и инструмент для его осуществления | 1990 |

|

SU1796429A1 |

| СПОСОБ ГЛУБОКОГО РАСТАЧИВАНИЯ ПРЕЦИЗИОННЫХ ЦИЛИНДРОВ | 1992 |

|

RU2008126C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 2009 |

|

RU2405667C1 |

| DE 19934393 B4, 15.11.2007. | |||

Авторы

Даты

2017-04-18—Публикация

2015-06-16—Подача