ход блока умножения соединен со втоptJM входом делителя устройства, выход которого соединен с дифференцирующим блоком, выход дифференцирующего блока является входом регулятора обжатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования толщины полосы заданного профиля | 1982 |

|

SU1033248A1 |

| Устройство для настройки скоростей валков непрерывного стана горячей прокатки | 1981 |

|

SU995940A1 |

| Устройство для автоматического регулирования толщины и обжатия полосы на стане холодной прокатки | 1974 |

|

SU500841A1 |

| Устройство для регулирования толщины полосы на входе непрерывного прокатного стана | 1979 |

|

SU900903A1 |

| Способ управления частотой вращения наклонных валков кольцепрокатного стана | 1990 |

|

SU1734904A1 |

| Способ для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки и устройство для его осуществления | 1990 |

|

SU1734905A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1980 |

|

SU908455A1 |

| Устройство для регулирования толщины полосы | 1979 |

|

SU876228A2 |

| Устройство для регулирования толщины полосы | 1988 |

|

SU1585039A1 |

| Устройство для регулирования толщины полосы на одноклетьевом стане холодной прокатки | 1989 |

|

SU1639818A1 |

1. УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ, содержащее датчик толщины полосы, датчики входной и выходной скорости полосы, измеритель входной толщины, делитель регулятор обжатия, вычислительный блок, задатчик номинальной выходной толщины и переключатель, причем первый и второй входы измерителя входной толщины соединены соответственно с выходом датчика толщины и выходом датчика входной скорости, першлй вход делителя соединен с выходом датчика выходной скорости полосы, первый выход задатчика номинальной выходной толщины соединен с первым входом переключателя, а выход регулятора обжатия соединен со входом системы перестановки валков, отличающееся тем, что, с целью обеспечения возможиости прокатки полос заданной длины с монотонно иэменякщейся заданной толщиной и тем самым снижения расхода металла в конструкциях, оно дополнительно содержит измеритель длины выходящей полосой, задатчик длины выходящей полосы, ключ, компаратор,триг- , гер, причем выход датчика выходной скорости полосы соединен с входами измерителя длины выходящей полосы и первым входом ключа, выход измерителя длины выходящей полосы через ключ соединен с первым входом компаратора, второй вход которого соединен с выходом задатчика длины выходящей полослл, выход задатчика длины выходящей полосы соединён также с первым входом вычислительного блока, второй вход вычислительного блока соединен с датчиком выходной скорости полосы,выход компаратора соединен со вторым входом ключа и через триггер с третьим входом переключателя, второй вход которого соединен со вторьм выходом задатчика номинальной выходной толщины, первый и второй выхода переключателя соединены с третьим и четвертым входами вычислительного блока, выход вычислительш ного блока соединен с первым входом регулятора обжатия, второй вход которого соединен с выходом.измерителя входной толщины полосы. § 2,Устройство по П.1, о т л и i4 а ю щ е е с я тем, что ЁЫЧИСПИ; тельный блок содержит делитель,блок вычитания и блок умножения, причем первый вход блока умножения соединен с выходом блока вычитания, а выход блока умножения соединен с первым входом делителя, второй вход которого является первым входом вычисю лительного блока, второй вход блока со умножения является вторым входом вычислительного блока, первый и второй входы блока вычитания являются третьим и четвертым входами вычислительного блока, а выход делителя является выходом вычислительного блока. 3.Устройство по П.1, о тли чаю щ е е с я тем, что измеритель входной толщины содержит блок умножения и дифференцирующий блок, причем первый и второй входы блока умножения соединены соответственно с выходом датчика -в одной скорости полосы и выходом датчика толщины, вы

Изобретение относится к автомат зации станков холодной прокатки. Известно устройство, которое обе печивает прокатку полос переменной толщины и содержащее установленные в станине рабочие валки, привод вра щения валков и привод вертикального перемещения одного из валков, механизм для управления вертикальным пе ремещением одного из валков в зависимости от скорости изделия, размещенный на выходе изделия из валков. При этом механизм для управления вертикальным перемещением одного из валков выполнен в виде связанного с приводом вертикального. перемещения программного кулачка, валка, кинематически связанного с ним, вала, размещенного вдоль направления выхода изделия и имеющего винтовую канавку, направляющей а кареткой, на которой размещен рол контактирующий с винтовой канавкой вала, и щупа, имеющего возможность взаимодействия с выходящим из валиков изделием. В механизме для управ ления вертикальным перемещением одного из валков установлен ползун, взаимодействующий с программнымкулачком, на котором установлен микрометрический винт, взаимодействующий с управляющим гидравлическим золотником tl. Недостаток этого устройства заключается в том, что оно приемлеМО лишь для регулирования толщины на полосах относительно малой и пос тоянной жесткости по сравнению с жесткостью клети, так как в противном случае толщина полосы не соотве ствует толщине, задаваемой программой. При прокатке полос, жесткость которых выше жесткости клети, т.е. при холодной прокатке широких и тон ких полос типа штрипса, листа, это устройство неприемлемо, так как не предусматривает контроль получаемой толщины и оперативную поправку задания с1мплитуды перемещения валка по ходу прокатки, не учитывает изменение условий прокатки, связанных с наклепом и утонением полосы т.е. повьоиением ее жесткости, не учитывает наследственных изменений в тол щине и механических свойствах подка не может обеспечить прокатку рулонного материала. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство автоматического регулирования толщины полосы на стане холодной прокатки, содержащее датчик толщины полосы, датчики входной и выходной скорости полосы, измеритель входной толщины, делитель, регулятор обжатия, вычислительный блок, задатчик номинальной выходной толщины и переключатель, причем первый и второй входы измерителя входной толщины соединены соответственно с выходом датчика толщины и выходом датчика входной скорости, первый вход делителя соединен с выходом датчика выходной скорости полосы, первый выход задатчика номинальной выходной толщины соединен с первым входом переключателя, а выход регулятора обжатия соединен со входом системы перестановки валков. Устройство обеспечивает контроль толщины и оперативную коррекцию регулирующего ЕГоздействия, учитывает изменение в условиях прокатки, наследственное из«менение толщины и механических свойств подката Г 2 . Недостаток его в том, что оно не обеспечивает получение полосового металла с заданной изменяющейся монотонной толщиной на заданной длине. Цель изобретения - обеспечение возможности прокатки полос заданной длины с монотонно изменяющейся заданной толщиной и тем самым снижение расхода металла в конструкциях. Поставленная цель достигается тем, что устррйство автоматического регулирования толщины полосы, содержащее датчик толщины полосы, датчики входной и выходной скорости полосы, измеритель входной толщины делитель , регулятор обжатия, вычислительный , защатчик номинальной выходной толщины и переключатель, причем первый и второй входы измерителя входной толщины соединены соответственно с выходом датчика толщины и выходом датчика входной скорости, первый вход делителя соединен с выходом датчика выходной скорости полосы, первый выход задатчика номинальной выходной толщины соединен с первым входом переключателя, а выход регулятора обжатия соединен со входом системы перестановки валков, дополнительно содержит измеритель длины выходящей полосы, задатчик длины в,ыходя цей полосы, ключ, компаратор, триггер/ причем выход датчика выходной скорости соединен со входг1ми измерителя длины 5 выходящей полосы и первым входом ключа, выход измерителя длины выходяЬ1ей полосы через ключ соединен с первым входом компаратора, второй вход которого соединен с выходом задатчикаЮ длины выходящей полосм, выход задатчик а длины выходящей полосы соединен также с первым входом вычислительного блока, второй вход вычислительного алока соединен с датчиком 15 выходной скорости, выход компаратора соединен со вторым входом йлюча и. через триггер с третьим входом переключателя, второй вход которого соединен со вторым выходом задатчи- 20 ка номинальной выходной толщины, первый и второй выходы переключателя соединены с третьим и четвертый входами вычислительного блока, выход вычислительного блока соединен с 25 - первым входом регулятора обжатия, второй вход которого соединен с выходом измерителя входной толщины полосы, .

Вычислительный блок содержит 30 делитель, блок вычитания и блок умножения, причем первый вход блока умножения соединен с выходом блока . вычитания, выход блока умножения соединен с первым входом делителя, 35 второй вход которого является первым входом вычислительного блока,второй вход блока умножения является вторым уходом вычислительного блока, первый и второй входы блока вычитания яв- п ляются третьим и четвертым входами вычислительного блока, выход делителя является выходом вы ислительного блока.

Измеритель входной толщины со- . держит блок умножения и дифференци- - рующий блок, причем первый и второй входы блока умножения соединены соответственно с выходом датчика входной скорости полосы и выходом датчика толщины, выход блока 50 ум1}ожения соединен со вторЕям входом делителя устройства, выход которого соединен с дифференцирукх11им блоком, выход дифференцирующего блока является входом регулятора oбжatия. 55

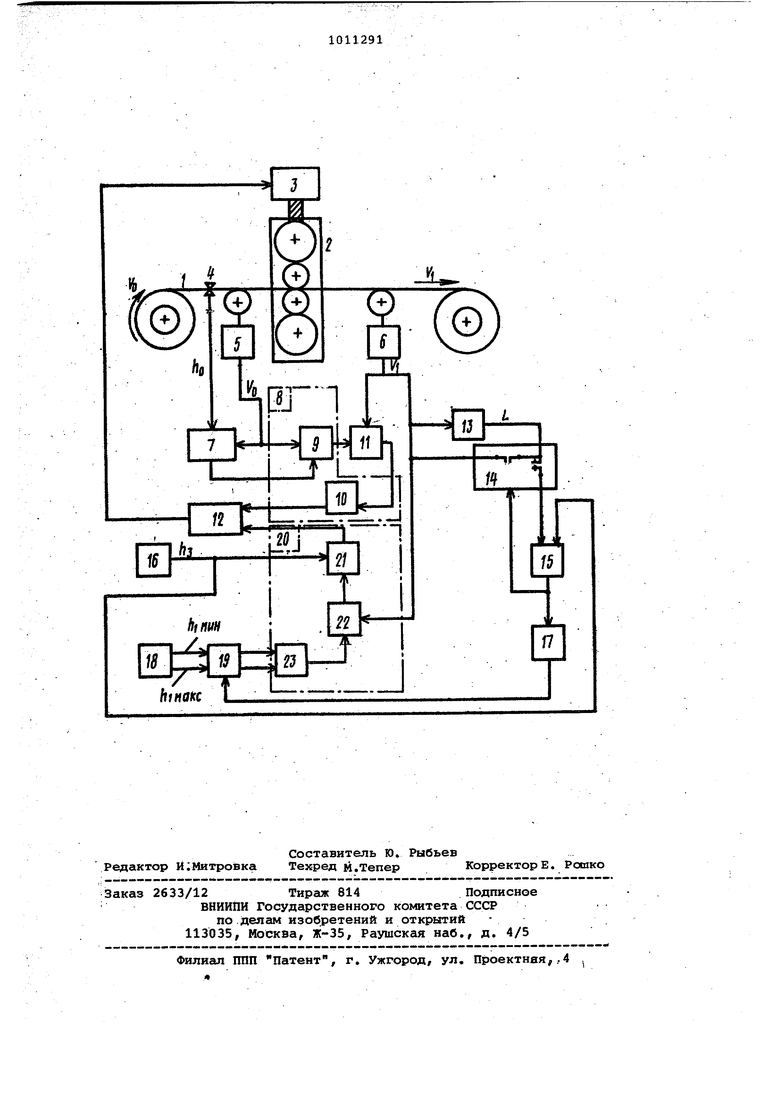

На чертеже 11редставлена блоксхема устройства.

Исходя из структуры блок-схемы устройства, полоса 1 проходит через клеть 2 с системой 3 перестановки 60 валка, воздействующей на толщину полосы. Стрелками показаны направления прокатки и входная и выходная скорости полосы. Перед входом в клеть стана установлен датчик 4 вход- 5

ной толщины полосы . На стане установлены также датчики 5 и 6 входной и выходной скоростей полосы.

Выход датчика .4 входной толщины соединен с первым входом датчика 7 тощины, второй вход которого соединен с выходом датчика 5 входной скорости полосы.

Измеритель 8 изменения толщины содержит блок 9 умножения и дифференцирующий блок 10, причем первый и второй входы блока 9 умножения соединены соответственно с выходом датчика 5 входной скорости V полосы и выходом датчика 7 толщины, выход датчика 6 выходной скорости V полос и шлход блока 9 умножения соединены соответственно с первым и вторым входами делителя 11, выход которого через.дифференцирующий блок 10 соединен со вторым входом регулятора 12 обжатия. Выход датчика б выходной скорости V полосы соед1 нен со входом измерителя 13 длины L выходящей полосы и с первым входом ключа 14, выходы измерителя 13 длины L выходящей полосы . через ключ 14 соединен с первым входом компаратора 15, второй вход которого соединен с выходом задатчика 16 длины L выходящей полосял, выход компаратора соединен со вторым входом ключа 14, и со сходом триггера 17.

Первый и второй выходы задатчика 18 номинальной выходной толщины h и h-jj соединены соответственно первым и вторым входами переключателя 19, третий вход которого соединен с выходом триггера 1. Вычислительный блок 20 содержит делитель 21,бло 22 умножения и блок 23 вычитания, причем первый и второй выходы переключателя 19 соединены соответственно с первым входом блока 22 умножения, второй вход которогЪ соединен с выходом датчика б выходной скорости V полосы, выход блока 22 умножения соединен с первым входом делителя 21, второй вход которого соединен с выходом задатчика 16 длины Ь выходящей полосы, выход вычислительного блока 20 соединен с первым входом регулятора 12 обжатия, выход которого соединен со входом системы 3 перестановки валков.

Устройство работает следукяцим образом.

Во время прокатки по мере выхода прокатной полосы из валков измерител 13 интегрирует выходную скорость V во времени и таким образом определяет длину прокатанной полосы

L .J

р

При равенстве длины прокатанной полосы L заданному значению L уча стка полосы с монотонно изменяющейся тол14иной на входе компаратора 15 появляется сигнал, который замыкает ключ 14, снимает накопленную измерителем 13 информацию о длине прокатанной полосы и опрокидывает триггер 17, который в свою очередь меняет местами задания h miyiH входах в вычислительный блок 20, т.е меняет местами вычитаемое и .уменьшаемое на блоке 23 вычитания вычислительного блока 20, таким образом определяя задание на уменьшение или увеличение выходной толщины. На выходе вычислительного блока 20 определяется требуемое изменение выходной толщины на единицу длины полосы при ее данной текущей выходной скорости У

4- h Biin-i; Г мм 1 - L,. 1 LceKj

На выходе делителя 11 измерителя 8 появляется величина h 1iaVoN, а на выходе дифференцирующего блока 10 измерителя 8 величина 6 . На регуляторе 12 обжатия сравниваются {Требуемое, заданное изменение тол-1ЩИНЫ полосы i(bimQx-.iniiM)V,|L3H текущее qViildTio Знак разности этих .величин определяет требуемое направлени перемещения валка, т.е. увеличение или уменьшение давления в клети. а амплитуда скорость этого перемещения в соответствии с заданным изменением толщины, сформированным на вычислительном блоке 20, и текущим изменением толщины, опрвде- ленной измерителем 8.

.Сигнал с регулятора 12 обжатия управляет системой 3 перестановки валков. Таким образом, данное устройство обеспечивает задание требуемой длины полосы с монотонно изменяющейся толщиной требуемых минимальной и максимальной толщины полосы на требуемой длине, расчет требуемого изменения толщины на единице длины, контроль прокатанной дЛйны полосы с требуемым изменением толщины, контроль текущего изменания толщины,регулирование толщины по сопоставлению требуемого изменения толщины с текущим, автоматическое изменение задания при прокатке .участка полосы требуемой длины с треiбуемым монотонным изменением толщины по сопоставлению задания длины с фактически прокатанной ее величиной, прокатку полосзаданной длины и переменной заданной толщины в рулоне.

При.этом учитывается наследственное изменение толщины и механических свойств подката, изменение жесткости полосы и-других условий прокатки, так как регулирование ведется по отклонению foлщины от згщанного значения.

Участки полосы с заданной длиной и требуемым изменением толщины в совокупности, в рулоне, представляют полосу с периодическим изменением толщины от максимальной заданной толщины h -j, до максимальной

Nh,ax и ° т Д° и т.д. При этом заданная длина L с монотонным изменением толщины соответствует полупериоду о Выходные длина и толщина контролируются самописцами.

Экономический эффект от приме5 Иения устройства может быть получен за счет применения мембранных и консольных конструкций меньшей металлоемкости изготовляемых из полос с переменной толщиной. Применение в народном хозяйстве полосового проката в рулонах с заданной перемен- . ной толщиной на заданной длинё обеспечивает экономический эффект за счет снижения расходного коэффициента при производстве проката, умень-

5 шения веса готовых изделий и экономии металлов, повышения надежности и улучшения эксплуатационных свойств изделий и машин Устройство, что особенно важно, обеспечивает возможность

0 : создания принципиально новых конструкций изделий и освоение новой тех нологии производства, которая коренным образом может увеличить производительность труда,

5 Значительная экономия может быть , достигнута при использовании полосового проката с регулируемой толщиной в авиастроении и применении профильного настила и покрытий. В этом

0 случае за счет выбора требуемого профиля, сокращения количества сварных швов экономия листа может составить 40-50%, а срок службы изделий может быть увеличен в 2-3 раза.

%.,-1

Ф

Ф

©

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для автоматического регулирования толщины и обжатия полосы на стане холодной прокатки | 1974 |

|

SU500841A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-15—Публикация

1981-09-29—Подача