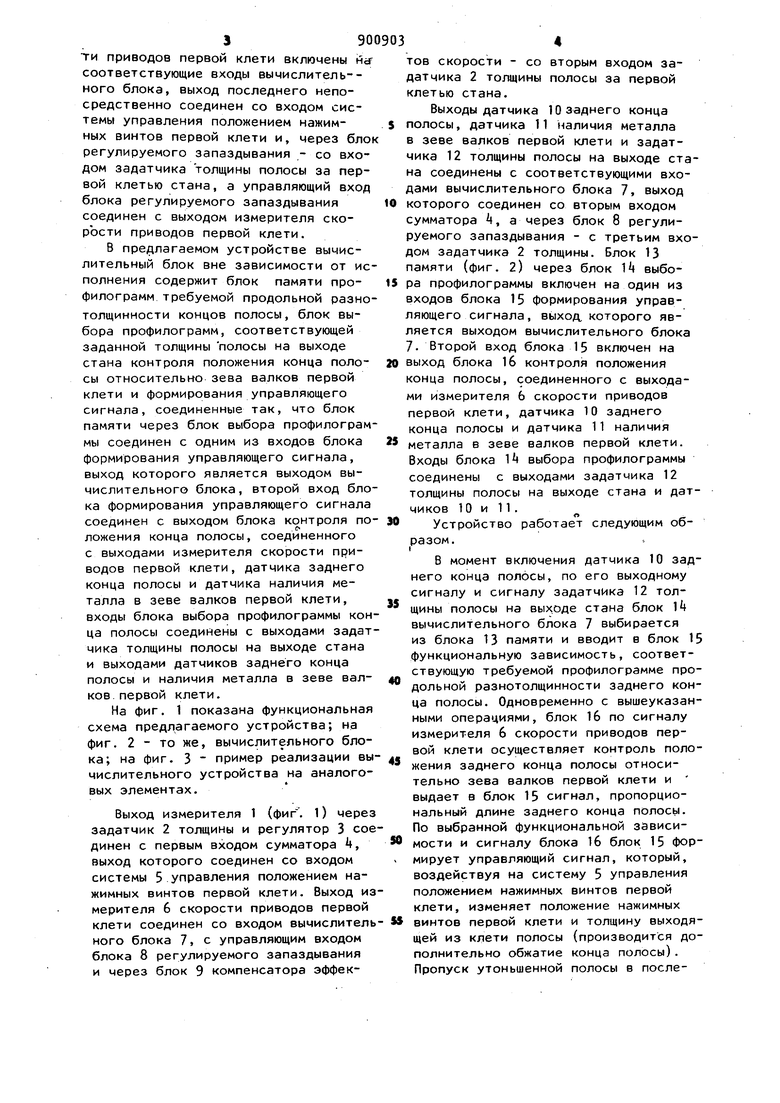

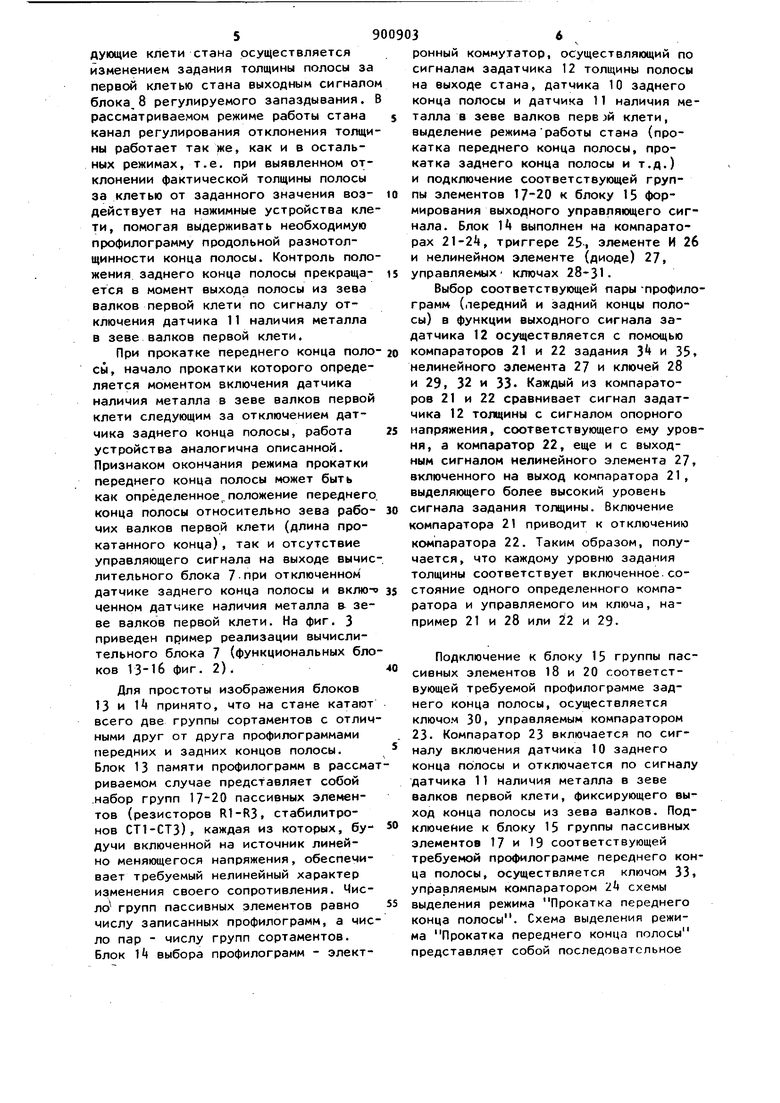

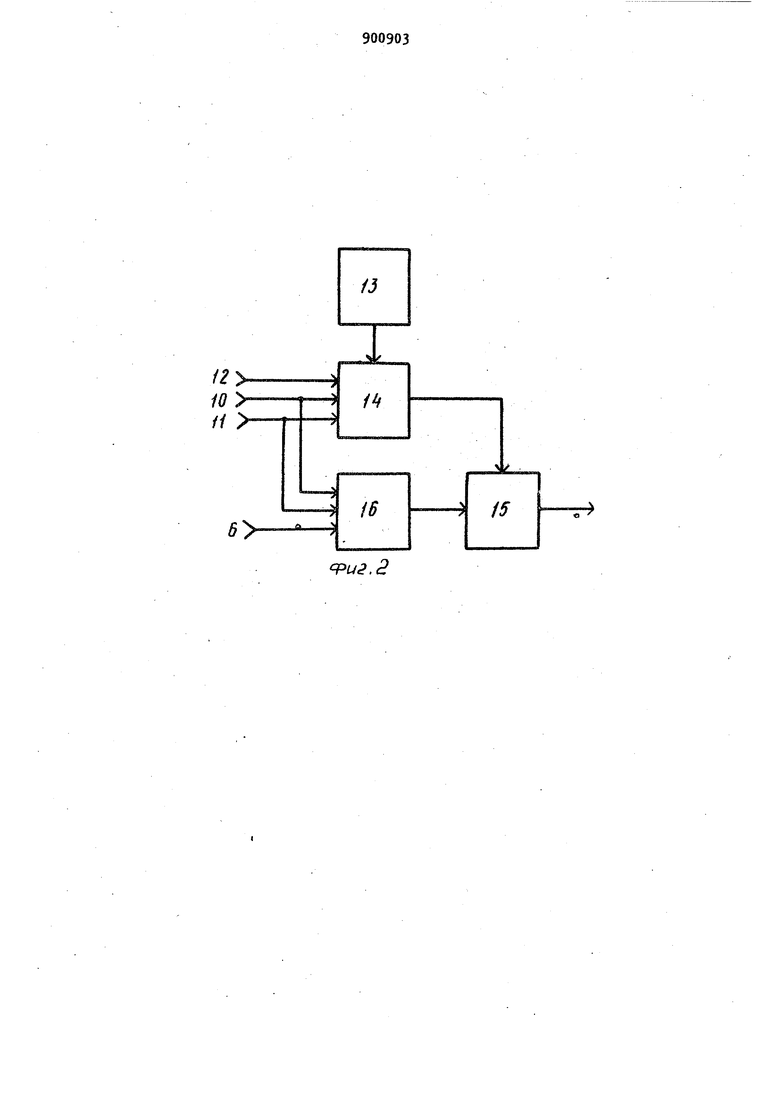

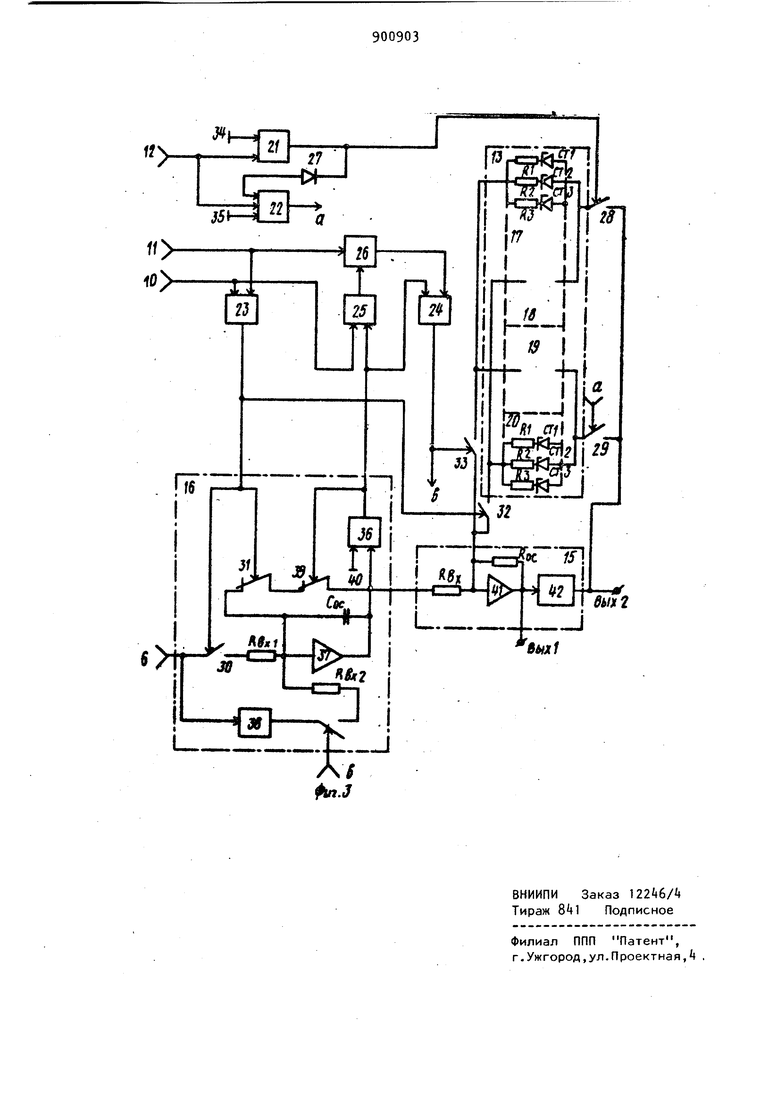

Изобретение относится к автоматизации прокатного производства, а имен но к автоматизации непрерывных станов холодной прокатки полосы. Наиболее близким к предлагаемому по технической сущности является устройство, содержащр измеритель толщины за первой клетью, задатчик толщины полосы за первой клетью, регулятор, соединенный с системой управления положением нажимных винтов первой клети, измеритель, скорости приводов первой клети и блок компенсатора эффектов скорости. Известное устройство формирует управляющий сигнал на изменение положения нажимных винтов первой клети по выявленному отклонению фактической толщины полосы за клетью от задания h(j , откорректированного в функ ции скорости приводов первой клети. Вышеуказанный сигнал, воздействуя на систему управления положением нажимных винтов первой клети, вызывает перемещение последних, и соответственно, изменение толщины полосы выходящей из первой клети 1 }. Известное устройство обеспечивает выпуск станом полосы с допустимой продольной разнотолщинностью во всех режимах, за исключением прокатки концов полосы. Цель изобретения - снижение продольной разнотолщинности на концах полосы. Поставленная цель достигается тем, что устройство дополнительно содержит измеритель скорости приводов первой клети, датчик заднего конца полосы, датчик наличия металла в зеве валков первой клети, задатчик толщины полосы на выходе стана, вычислительный блок и блок регулируемого запаздывания, соединенные так, что выходы датчика заднего конца полосы, датчика наличия металла в зеве валков первой клети, задатчика толщины полосы на выходе стана и измерителя скорое390ти приводов первой клети включены на соответствующие входы вычислитель-ного блока, выход последнего непосредственно соединен со входом системы управления положением нажимных винтов первой клети и, через бло регулируемого запаздывания - со входом задатчика толщины полосы за первой клетью стана, а управляющий вход блока регулируемого запаздывания соединен с выходом измерителя скорости приводов первой клети. В предлагаемом устройстве вычислительный блок вне зависимости от ис полнения содержит блок памяти профилограмм требуемой продольной разно толщинности концов полосы, блок выбора профилограмм, соответствующей заданной толщины полосы на выходе стана контроля положения конца полосы относительно зева валков первой клети и формирования управляющего сигнала, соединенные так, что блок памяти через блок выбора профилограм мы соединен с одним из входов блока формирования управляющего сигнала, выход которого является выходом вычислительного блока, второй вход бло ка формирования управляющего сигнала с выходом блока контроля по соединен ложения конца полосы, соединенного с выходами измерителя скорости приводов первой клети, датчика заднего конца полосы и датчика наличия металла в зеве валков первой клети, входы блока выбора профилограммы кон ца полосы соединены с выходами задат чика толщины полосы на выходе стана и выходами датчиков заднего конца полосы и наличия металла в зеве валков.первой клети. На фиг. 1 показана функциональная схема предлагаемого устройства; на фиг. 2 - то же, вычислительного блока; на фиг. 3 пример реализации вы числительного устройства на аналоговых элементах. Выход измерителя 1 (фиг. 1) через задатчик 2 толщины и регулятор 3 сое динен с первым входом сумматора k, выход которого соединен со входом системы 5 управления положением нажимных винтов первой клети. Выход из мерителя 6 скорости приводов первой клети соединен со входом вычислитель ного блока 7, с управляющим входом блока 8 регулируемого запаздывания и через блок 9 компенсатора эффектов скорости - со вторым входом задатчика 2 толщины полосы за первой клетью стана. Выходы датчика 10 заднего конца полосы, датчика 11 наличия металла в зеве валков первой клети и задатчика 12 толщины полосы на выходе стана соединены с соответствующими входами вычислительного блока 7, выход которого соединен со вторым входом сумматора , а через блок 8 регулируемого запаздывания - с третьим входом задатчика 2 толщины. Блок 13 памяти (фиг. 2) через блок Н выбора профилограммы включен на один из входов блока 15 формирования управляющего сигнала, выход, которого является выходом вычислительного блока 7. Второй вход блока 15 включен на выход блока 16 контроля положения конца полосы, соединенного с выходами измерителя 6 скорости приводов первой клети, датчика 10 заднего конца полосы и датчика 11 наличия металла в зеве валков первой клети. Входы блока 1 выбора профилограммы соединены с выходами задатчика 12 толщины полосы на выходе стана и датчиков 10 и 11. Устройство работает следующим образом. В момент включения датчика 10 заднего конца полосы, по его выходному сигналу и сигналу задатчика 12 толщины полосы на выходе стана блок 14 вычислительного блока 7 выбирается из блока 13 памяти и вводит в блок 15 функциональную зависимость, соответствующую требуемой профилограмме продольной разнотолщинности заднего конца полосы. Одновременно с вышеуказанными операциями, блок 16 по сигналу измерителя 6 скорости приводов первой клети осуществляет контроль положения заднего конца полосы относительно зева валков первой клети и выдает в блок 15 сигнал, пропорциональный длине заднего конца полосыПо выбранной функциональной зависимости и сигналу блока 16 блок 15 формирует управляющий сигнал, который, воздействуя на систему 5 управления положением нажимных винтов первой клети, изменяет положение нажимных винтов первой клети и толщину выходящей из клети полосы (производится дополнительно обжатие конца полосы). Пропуск утоньшенной полосы в последующие клети стана осуществляется изменением задания толщины полосы за первой клетью стана выходным сигнало блока 8 регулируемого запаздывания. рассматриваемом режиме работы стана канал регулирования отклонения толщины работает так же, как и в остальных режимах, т.е. при выявленном отклонении фактической толщины полосы за клетью от заданного значения воздействует на нажимные устройства клети, помогая выдерживать необходимую профилограмму продольной разнотолщинности конца полосы. Контроль положения заднего конца полосы прекращается в момент выхода полосы из зева валков первой клети по сигналу отключения датчика 11 наличия металла в зеве валков первой клети.

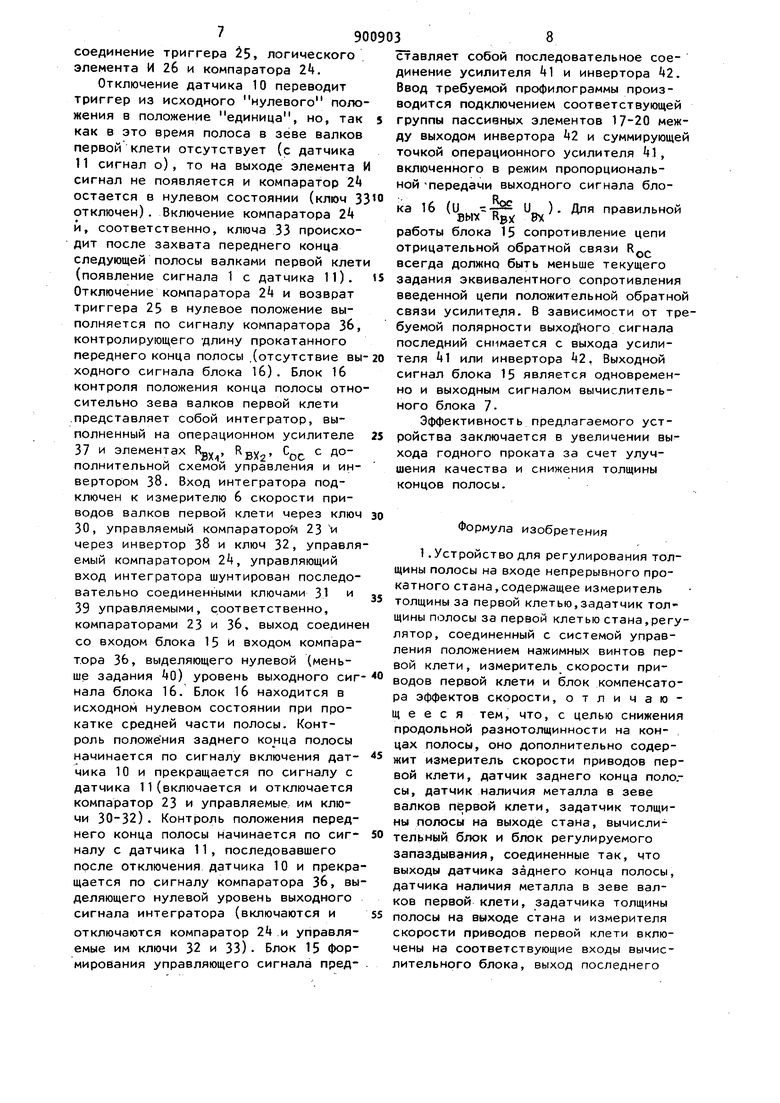

При прокатке переднего конца поло сы, начало прокатки которого определяется моментом включения датчика наличия металла в зеве валков первой клети следующим за отключением датчика заднего конца полосы, работа устройства аналогична описанной. Признаком окончания режима прокатки переднего конца полосы может быть как определенное,, положение переднего конца полосы относительно зева рабочих валков первой клети (длина прокатанного конца), так и отсутствие управляющего сигнала на выходе вычислительного блока 7 при отключенном датчике заднего конца полосы и вклю-о ченном датчике наличия металла & зеве валков первой кЛети. На фиг. 3 приведен пример реализации вычислительного блока 7 (функциональных блоков 13-16 фиг. 2).

Для простоты изображения блоков 13 и It принято, что на стане катают всего две группы сортаментов с отличными друг от друга профилограммами передних и задних концов полосы. Блок 13 памяти профилограмм в рассматриваемом случае представляет собой .набор групп 17-20 пассивных элементов (резисторов R1-R3, стабилитронов СТ1-СТЗ), каждая из которых, будучи включенной на источник линейно меняющегося напряжения, обеспечивает требуемый нелинейный характер изменения своего сопротивления. Число групп пассивных элементов равно числу записанных профилограмм, а число пар - числу групп сортаментов. Блок 1 выбора профилограмм - электронный коммутатор, осуществляющий по сигналам задатчика 12 толщины полосы на выходе стана, датчика 10 заднего конца полосы и датчика 11 наличия металла в зеве валков пере й клети, выделение режимаработы стана (прокатка переднего конца полосы, прокатка заднего конца полосы и т.д.) и подключение соответствующей группы элементов 17-20 к блоку 15 формирования выходного управляющего сигнала. Блок I выполнен на компараторах 21-2, триггере 25, элементе И 26 и нелинейном элементе (диоде) 27, управляемых ключах 28-31.

Выбор соответствующей пары -профилограмм (передний и задний концы полосы) в функции выходного сигнала задатчика 12 осуществляется с помощью компараторов 21 и 22 задания 3 и 35, нелинейного элемента 27 и ключей 28 и 29, 32 и 33- Каждый из компараторов 21 и 22 сравнивает сигнал задатчика 12 толщины с сигналом опорного напряжения, соответствующего ему уровня, а компаратор 22, еще и с выходным сигналом нелинейного элемента 27, включенного на выход компаратора 21, выделяющего более высокий уровень сигнала задания толщины. Включение компаратора 21 приводит к отключению компаратора 22. Таким образом, получается, что каждому уровню задания толщины соответствует включенное.состояние одного определенного компаратора и управляемого им ключа, например 21 и 28 или 22 и 29.

Подключение к блоку 15 группы пассивных элементов 18 и 20 соответствующей требуемой профилограмме заднего конца полосы, осуществляется ключом 30, управляемым компаратором 23. Компаратор 23 включается по сигналу включения датчика 10 заднего конца полосы и отключается по сигналу датчика 11 наличия металла в зеве валков первой клети, фиксирующего выход конца полосы из зева валков. Подключение к блоку 15 группы пассивных элементов 17 и 19 соответствующей требуемой профилограмме переднего конца полосы, осуществляется ключом 33, управляемым компаратором 2k схемы выделения режима Прокатка переднего конца полосы. Схема выделения режима Прокатка переднего конца полосы представляет собой последовательное соединение триггера S, логического элемента И 26 и компаратора 2. Отключение датчика 10 переводит триггер из исходного нулевого поло жения в положение единица, но, так как в это время полоса в зеве валков первой клети отсутствует (с датчика 11 сигнал о), то на выходе элемента сигнал не появляется и компаратор 2 остается в нулевом состоянии (ключ 3 отключен). Включение компаратора 2k и, соответственно, ключа 33 происходит после захвата переднего конца следующей полосы валками первой клет (появление сигнала 1 с датчика 11). Отключение компаратора 2k и возврат триггера 25 в нулевое положение выполняется по сигналу компаратора 36, контролирующего -длину прокатанного переднего конца полосы .(отсутствие вы ходного сигнала блока 1б) . Блок 16 контроля положения конца полосы отно сительно зева валков первой клети .представляет собой интегратор, выполненный на операционном усилителе 37 и элементах Rg, 3X2 ос ° полнительной схемой управления и инвертором 38. Вход интегратора подключен к измерителю 6 скорости приводов валков первой клети через ключ 30, управляемый компараторов 23 v через инвертор 38 и ключ 32, управля емый компаратором 2k, управляющий вход интегратора шунтирован последовательно соединенными ключами 31 39 управляемыми, соответственно, компараторами 23 и Зб, выход соедине со входом блока 15 и входом компаратора 36, выделяющего нулевой (меньшр задания kQ) уровень выходного сиг 16. Блок 16 нала блока 16. Блок 1Ь находится в исходном нулевом состоянии при прокатке средней части полосы. Контроль положения заднего конца полосы начинается по сигналу включения датчика 10 и прекращается по сигналу с датчика 11(включается и отключается компаратор 23 и управляемые им ключи 30-32) . Контроль положения переднего конца полосы начинается по сиг налу с датчика 11, последовавшего после отключения датчика 10 и прекра щается по сигналу компаратора Зб, вы деляющего нулевой уровень выходного сигнала интегратора (включаются и отключаются компаратор и управляемые им ключи 32 и 33). Блок 15 формирования управляющего сигнала представляет собой последовательное соединение усилителя k и инвертора k2. Ввод требуемой профилограммы производится подключением соответствующей группы пассивных элементов 17-20 между выходом инвертора k2 и суммирующей точкой операционного усилителя k}, включенного в режим пропорциональной передачи выходного сигнала блока 16 (и c|2S и ). Для правильной ВЫХ RB}( БХ работы блока 15 сопротивление цепи отрицательной обратной связи R всегда должно быть меньше текущего задания эквивалентного сопротивления введенной цепи положительной обратной связи усилите ля, В зависимости от требуемой полярности выход ного сигнала последний снимается с выхода усилителя 1 или инвертора k2. Выходной сигнал блока 15 является одновременно и выходным сигналом вычислительного блока 7Эффективность предлагаемого устройства заключается в увеличении выхода годного проката за счет улучшения качества и снижения толщины концов полосы. Формула изобретения 1 .Устройство для регулирования толщины полосы на входе непрерывного прокатного стана, содержащее измеритель толщины за первой клетью,задатчик толщины полосы за первой клетью стана,регулятор, соединенный с системой управления положением нажимных винтов первой клети, измеритель скорости приводов первой клети и блок компенсатора эффектов скорости, отличающееся тем, что, с целью снижения продольной разнотолщинности на концах полосы, оно дополнительно содержит измеритель скорости приводов первой клети, датчик заднего конца поло.сы, датчик наличия металла в зеве валков первой клети, задатчик толщины полосы на выходе стана, вычислительный блок и блок регулируемого запаздывания, соединенные так, что выходы датчика заднего конца полосы, датчика наличия металла в зеве валков первой клети, задатчика толщины полосы на выходе стана и измерителя скорости приводов первой клети включены на соответствующие входы вычислительного блока, выход последнего

непосредственно соединен со входом системы управления положения нажимных винтов первой клети и через блок регулируемого запаздывания - со входом задатчика толщины полосы за первой клетью стана, а управляющий вход блока регулируемого запаздывания соединен с выходом измерителя скорости приводов первой клети.

2. Устройство по п. 1, о т л и чающееся тем, что вычислителный блок содержит блоки памяти профилограмм требуемой продольной, разнотолщинности концов полосы, выбора профилограммы соответствующей заданной толщины на выходе стана контроля положения конца полосы относительно зева валков первой клети и формирования управляющего сигнала, соединенные так, что блок памяти через блок вь1бора профилограммы соединен с одним из входов блока формирования управляющего сигнала, выход которого является выходом вычислительного блока, второй вход блока формировани управляющего сигнала соединен с выходом блока контроля положения конца полосы, соединенного с выходами измерителя скорости приводов первой клети, датчика заднего конца полосы и датчика наличия металла в зеве валков первой клети, входы блока выбора профилограммы конца полосы соединены с выходами задатчика толщины полосы на выходе стана и выходами датчиков заднего конца полосы и наличия металла в зеве валков первой клети.

Источники информации, принятые во внимание при экспертизе

1. Дружинин Н.Н. Непрерывные станы как объект автоматизации. М., Металлургия, 1975, с. 273-286.

0 Л

п«

/ 0

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования толщины полосы на непрерывном стане холодной прокатки | 1980 |

|

SU921650A1 |

| Устройство для автоматического регулирования толщины полосы на входе стана непрерывной прокатки | 1980 |

|

SU880534A1 |

| Устройство для стабилизации межклетевого натяжения полосы | 1982 |

|

SU1065052A1 |

| Устройство для управления профилированной прокаткой заготовки в прокатной клети толстолистового стана с гидравлическим нажимным устройством | 2022 |

|

RU2786648C1 |

| Способ регулирования толщины проката и устройство для его осуществления | 1989 |

|

SU1620168A1 |

| Устройство для регулирования формы полосы в процессе непрерывной прокатки | 1990 |

|

SU1729644A1 |

| Устройство для автоматического регулирования натяжения и толщины полосы на непрерывном прокатном стане | 1975 |

|

SU541522A1 |

| Устройство для автоматического регулирования толщины полосы заданного профиля | 1982 |

|

SU1033248A1 |

| Устройство регулирования натяжения и толщины полосы на непрерывном стане холодной прокатки | 1976 |

|

SU597451A1 |

| Устройство регулирования размеров концов горячекатаных полос | 1981 |

|

SU1013010A1 |

ч/

. {

,2

фиг.З

Авторы

Даты

1982-01-30—Публикация

1979-08-02—Подача