Изобретение относится к устройствам с регулируемыми элементами для изготовления изделий из порошкообразных масс и может использоваться, в частности, для производства керамической плитки.

Известна пресс-форма для прессования керамических изделий, содержащая пуансон и матрицу, в которой размещен эластичный материал. В данном устройстве обеспечивается равномерная плотность прессуемого материала, так как эластичный материал является средой, передающей равномерное давление (1.

Недостатком устройства является то, что в нем не предусмотрен отсос воздуха из прессуемой массы, вследствие чего в материале создаются внутренние напряжения, которые приводят к растрескиванию изделий при обжиге, а следовательно, и к большому количеству брака.

Наиболее близким к изобретению является устройство для прессования керамических изделий, содержащее смежно расположенные рабочую и вспомогательную камеры с упруго деформируемой общей стенкой и систему вакуумирования. Общая стенка смежных камер устройства выполнена из эластичного материала, при этом рабочая камера своей торцовой частью соединена с системой вакуумирования, а вспомогательная подключена к гидросистеме высокого давления 2.

Недостатком данного устройства является низкая производительность прессования, обусловленная относительно больщой продолжительностью вакуумирования при производстве изделий типа керамической плитки. Как известно изделия типа керамической плитки имеют малую толщину по сравнению с другими линейными размерами, поэтому наиболее желателен отвод воздуха со стороны лицевой или тыльной поверхности изделия, так как чем больще площадь поверхности, с которой осуществляется отвод воздуха из керамической массы, тем меньше продолжительность процесса вакуумирования.

Однако в известном устройстве отвод воздуха из рабочей камеры может быть осуществлен только со стороны ее торцовых стенок, так как в других случаях потребуется либо перфорация эластичной стенки, что недопустимо из-за неизбежности проникновения жидкости из вспомогательной камеры в рабочую, либо перфорация стенки рабочей камеры, формирующей лицевую сторону плитки, что также исключается из-за недопустимости деформации лицевой поверхности плитки.

Цель изобретения - повышение производительности прессования путем сокращения продолжительности вакуумирования прессуемой массы.

Поставленная цель достигается тем, что в устройстве для прессования керамических

изделий, содержащем смежно расположенные рабочую и вспомогательную камеры с упруго деформируемой общей стенкой и систему вакуумирования, общая стенка рабочей и вспомогательной камер выполнена наборной из подпружиненных объемных элементов, установленных с зазором между собой, а система вакуумирования присоединена к вспомогательной камере.

Выполнение общей стенки камер наборной из подпружиненных объемных элементов и наличие зазора между подпружиненными объемными элементами образующих упругую деформируемую стенку, а также присоединение системы вакуумирования к вспомогательной камере позволяет осуществить отвод воздуха из рабочей камеры одновременно по всей площади наборной стенки. В результате этого продолжительность вакуумирования прессуемой массы сокращается, в связи с чем повышается производиQ тельность прессования.

Кроме того, выполнение общей стенки камер наборной из подпружиненных объемных элементов позволяет сохранить достаточную равномерность материала по всей площади изделий.

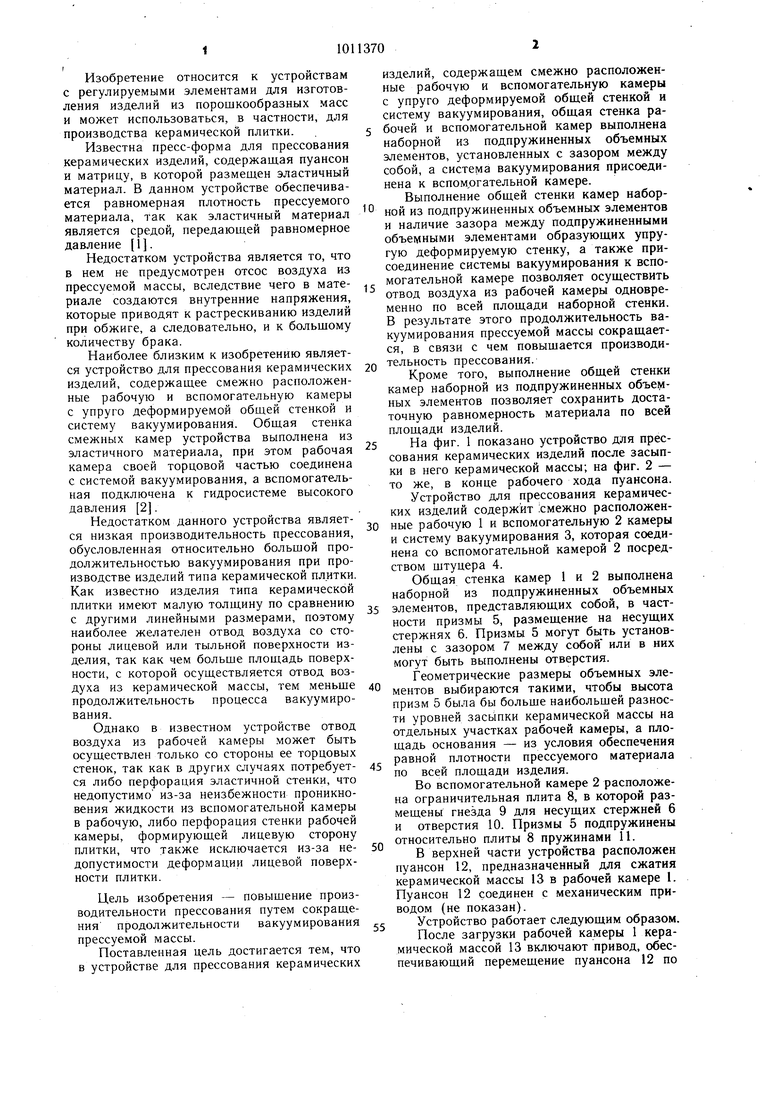

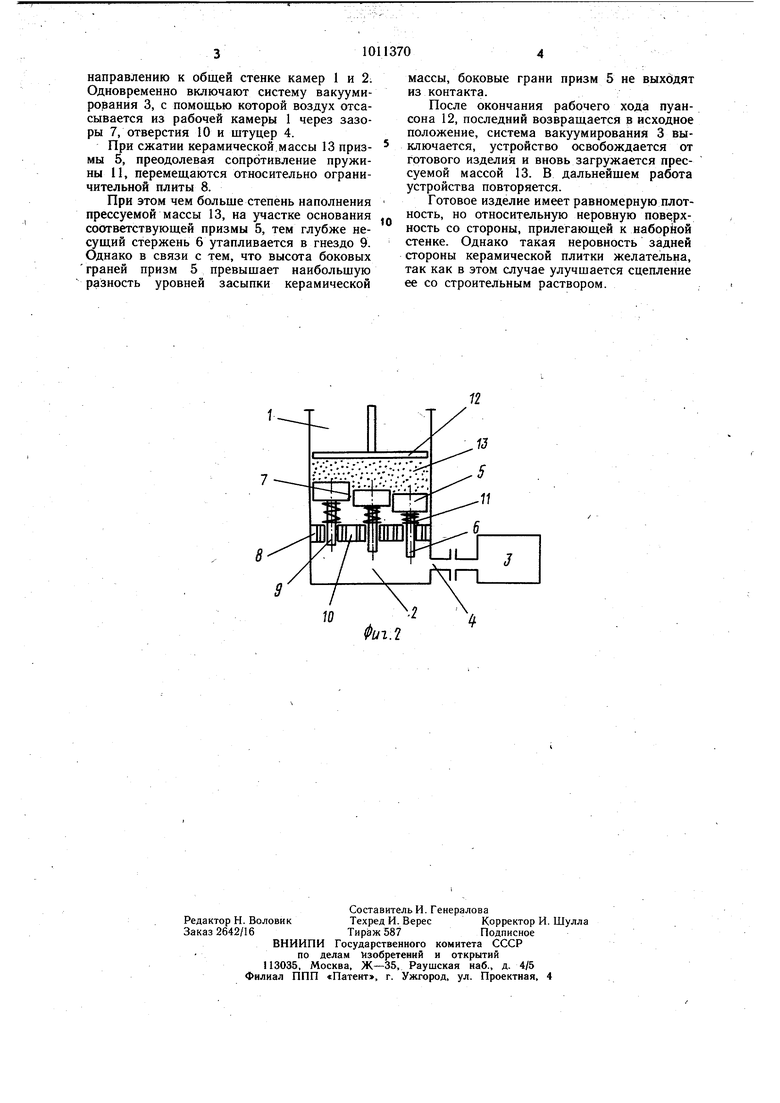

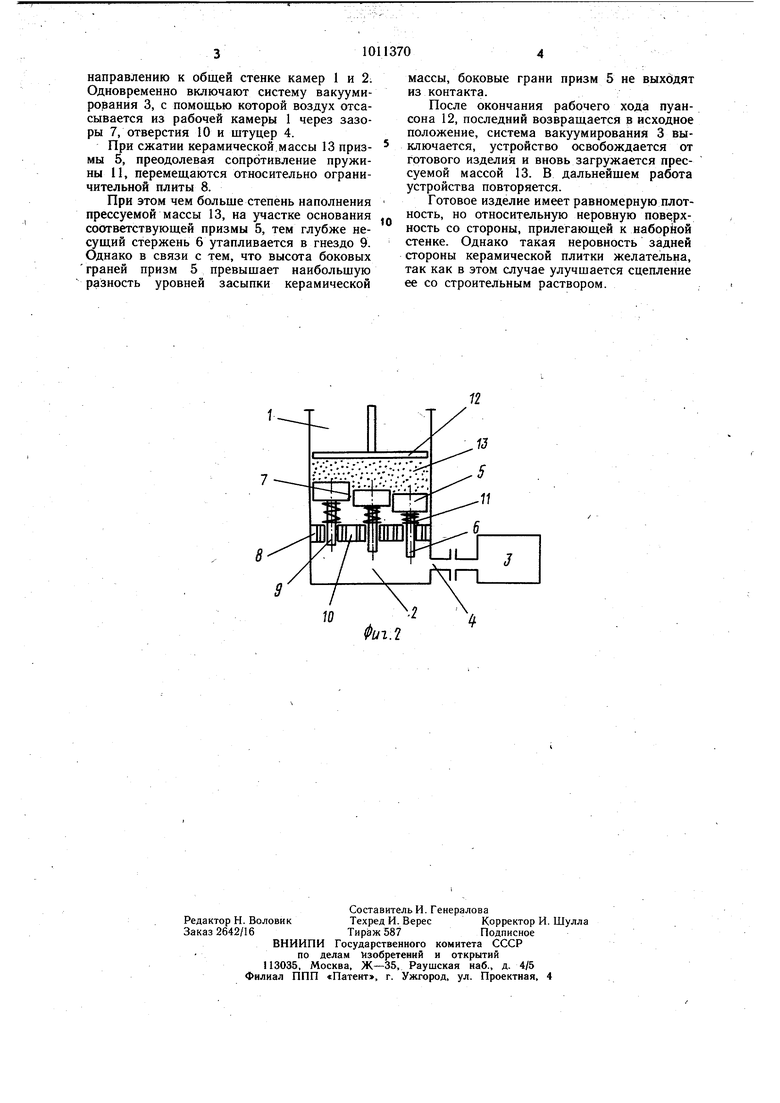

5 На фиг. 1 показано устройство для прессования керамических изделий после засыпки в него керамической массы; на фиг. 2 - то же, в конце рабочего хода пуансона. Устройство для прессования керамических изделий содержит :смежно расположенные рабочую 1 и вспомогательную 2 камеры и систему вакуумирования 3, которая соединена со вспомогательной камерой 2 посредством штуцера 4.

Общая стенка камер 1 и 2 выполнена наборной из подпружиненных объемных

5 элементов, представляющих собой, в частности призмы 5, размещение на несущих стержнях 6. Призмы 5 могут быть установлены с зазором 7 между собой или в них могут быть выполнены отверстия.

Геометрические размеры объемных элементов выбираются такими, чтобы высота призм 5 была бы больше наибольшей разности уровней засьшки керамической массы на отдельных участках рабочей камеры, а площадь основания - из условия обеспечения равной плотности прессуемого материала по всей площади изделия.

Во вспомогательной камере 2 расположена ограничительная плита 8, в которой размещены гнезда 9 для несущих стержней 6 и отверстия 10. Призмы 5 подпружинены

относительно плиты 8 пружинами 11.

В верхней части устройства расположен пуансон 12, предназначенный для сжатия керамической массы 13 в рабочей камере 1. Пуансон 12 соединен с механическим приводом (не показан).

5 Устройство работает следующим образом. После загрузки рабочей камеры 1 керамической массой 13 включают привод, обеспечивающий перемещение пуансона 12 по

направлению к общей стенке камер 1 и 2: Одновременно включают систему вакуумировання 3, с помощью которой воздух отсасывается из рабочей камеры 1 через зазоры 7, отверстия 10 и щтуцер 4.

При сжатии керамической массы 13 призмы 5, преодолевая сопротивление пружины 11, перемещаются относительно ограничительной плиты 8.

При этом чем больще степень наполнения прессуемой массы 13, на участке основания соответствующей призмы 5, тем глубже несущий стержень 6 утапливается в гнездо 9. Однако в связи с тем, что высота боковых граней призм 5 превыщает наибольщую разность уровней засыпки керамической

массы, боковые грани призм 5 не выхбдят из контакта.

После окончания рабочего хода пуансона 12, последний возвращается в исходное положение, система вакуумирования 3 выключается, устройство освобождается от готового изделия и вновь загружается прессуемой массой 13. В дальнейщем работа устройства повторяется.

Готовое изделие имеет равномерную плотность, но относительную неровную пов рхность со стороны, прилегающей к наборной стенке. Однако такая неровность задней стороны керамической плитки желательна, так как в этом случае улучщается сцепление ее со строительным раствором.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ПОРОШКА | 1998 |

|

RU2156674C2 |

| ШТАМП ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2664093C1 |

| ДИАФРАГМЕННЫЙ ПРЕСС | 1993 |

|

RU2057021C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| ПРЕСС-ФОРМА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1992 |

|

RU2044603C1 |

| ИЗОСТАТИЧЕСКИЙ ШТАМП ДЛЯ ФОРМОВАНИЯ ПЛИТКИ | 2007 |

|

RU2440236C2 |

| Способ изготовления керамических изделий из порошка | 2017 |

|

RU2704777C2 |

| ПУАНСОН ПРЕССА | 2017 |

|

RU2677523C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, содержащее смежно расположенные рабочую и вспомогательную камеры с упруго деформируемой общей стенкой и систему вакуумирования, отличающееся тем, что, с целью повыщения производительности прессования путем сокращения продолжительности вакуумирования, общая стенка рабочей и вспомогательной камер выполнена наборной из подпружиненных объемных элементов, уста. новленных с зазором между собой, а система вакуумирования подсоединена к вспомогательной камере. 1Л со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тимохова М | |||

| И | |||

| и др | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ восстановления хромовой кислоты в сернокислую окись хрома | 1922 |

|

SU1617A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ФОРМОВАНИЯ | 0 |

|

SU340532A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1983-04-15—Публикация

1981-04-30—Подача