Изобретение относится к области прессования изделий из порошкообразных материалов, в частности к пресс-формам для прессования огнеупоров, абразивного инструмента и керамики.

Существующая технология прессования является воздухозапрессовочной. В спрессованной массе остается от 30 до 70% воздуха, присутствующего в пресс-порошке, что ведет к снижению физико-механических свойств изделий.

Известны пресс-формы для производства огнеупорных изделий [1].

В типовых пресс-формах облицовочные пластины матрицы собираются с образованием глухой полости. Между пластинами матрицы и пуансона предусматривают зазор "S" для выхода воздуха и недопущения образования заусенцев. Практика показала, что площади сечения зазора недостаточно для того, чтобы существенно снизить содержание воздуха в спрессованной массе.

Известны пресс-формы, описанные в а.с. [2], [3]. В этих пресс-формах стенки матрицы образуют глухие полости, на боковых поверхностях пуансонов выполнены каналы, которые обеспечивают удаление воздуха из прессуемой массы, но так или иначе зона выхода воздуха ограничена зазором "S" по периметру между матрицей и пуансоном.

Цель изобретения - повышение эффективности процесса прессования.

В конструкцию пресс-формы заложен принцип объемного выпуска воздуха из прессуемой массы. Это достигается тем, что облицовочные пластины собираются с образованием зазоров и каналов для выхода воздуха.

Для увеличения суммарной площади зазоров облицовочные пластины матрицы и сменные пластины пуансонов (штампы) могут выполняться составными (наборными) и собираться в местах сочленения с образованием зазоров и каналов.

Для расширения функциональных возможностей пресс-формы воздухоотводящие зазоры и каналы могут соединяться с дополнительными устройствами, например с вакуумной системой. При этом каналы и зазоры выполняются глухими.

Конструкция пресс-формы универсальна для прессования любых композиционных порошкообразных материалов. Применительно к прессованию огнеупорных изделий в комплект входит собственно пресс-форма, верхний и нижний пуансоны. Собственно пресс-форма состоит из корпуса (матрицы) и облицовочных пластин, вставленных внутрь матрицы и образующих полость, соответствующую размерам изделия в плане. В пресс-форму для изделий с поверхностями тел вращения вставляются гильзы.

Пуансон состоит из штампа (сменной пластины), непосредственно воздействующего на массу.

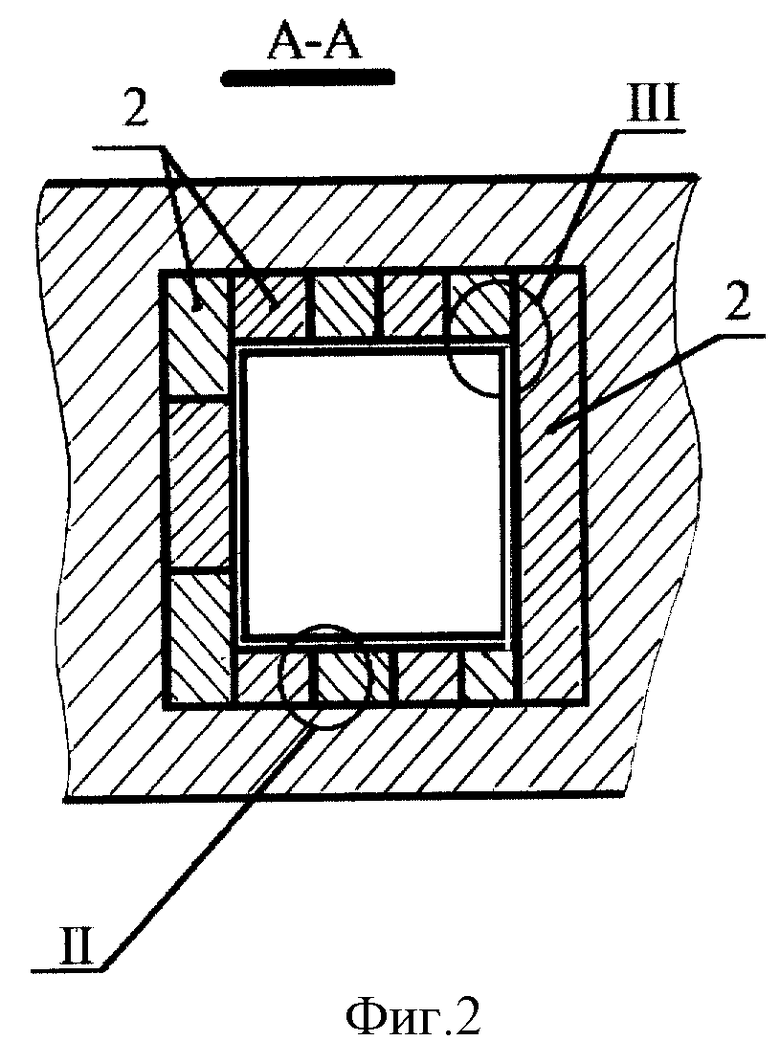

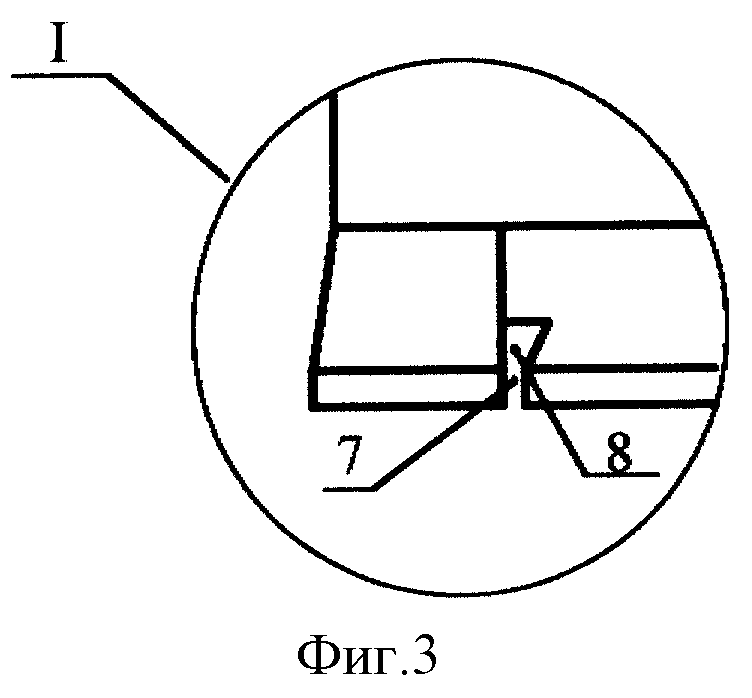

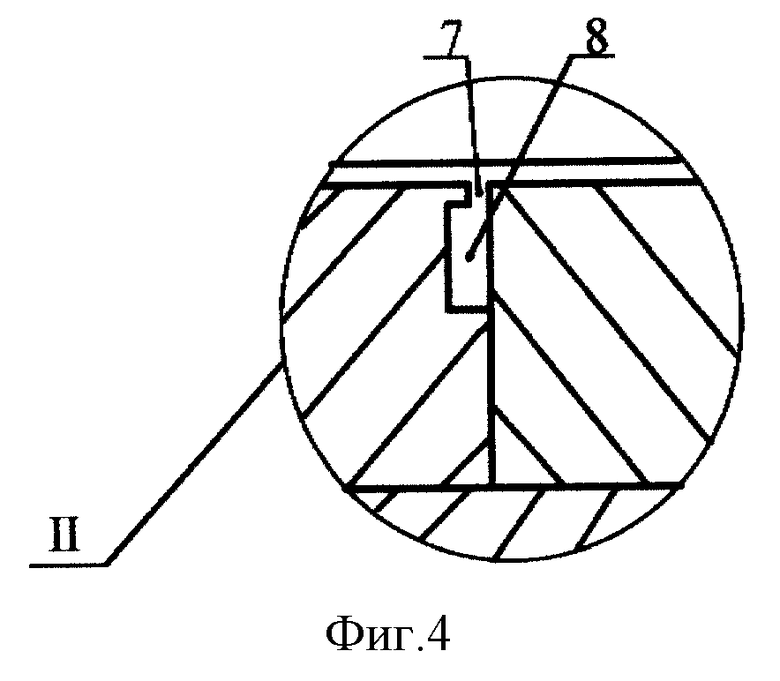

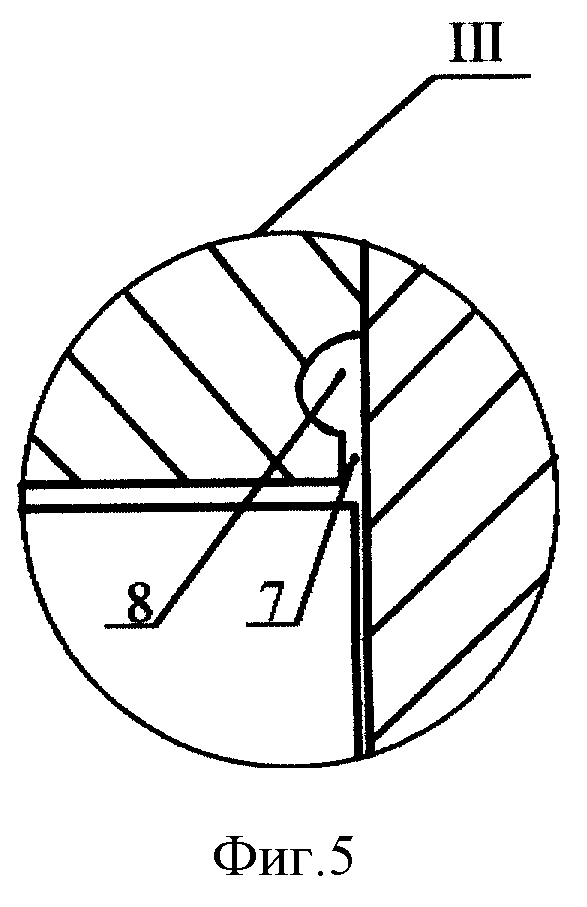

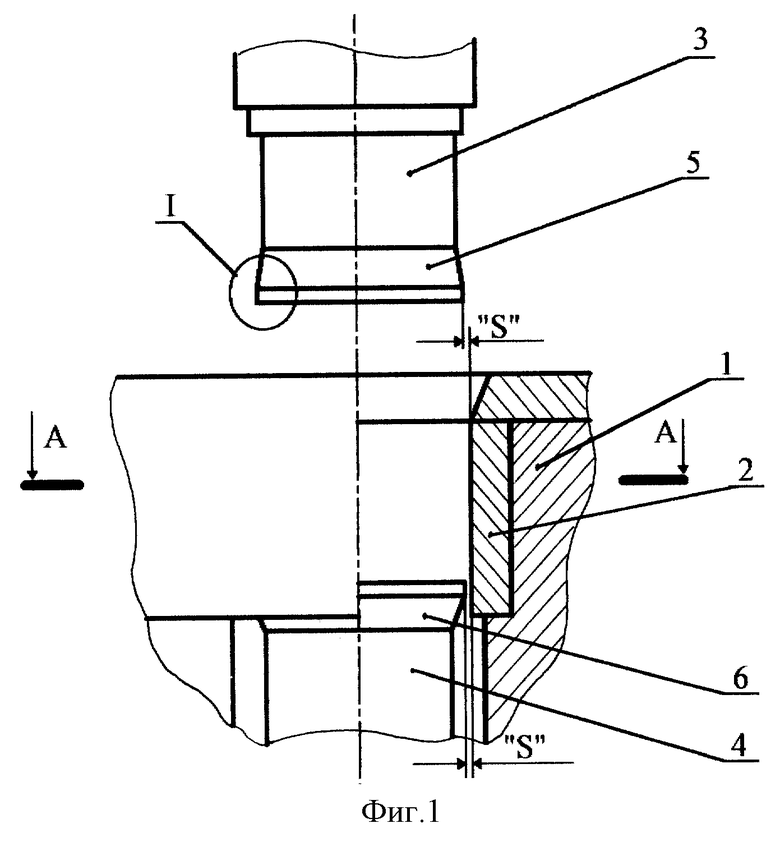

На фиг. 1 схематично изображена предлагаемая одногнездовая пресс-форма; на фиг.2 приведено сечение А-А фиг.1; на фиг. 3-5 - узлы I, II, III фиг. 1.

Пресс-форма состоит из матрицы 1, облицовочных пластин 2, пуансонов 3 и 4 со сменными пластинами (штампами) 5 и 6. Выносные элементы I, II, III поясняют примеры конструктивного выполнения зазоров 7 и каналов 8.

Пресс-форма работает следующим образом. В полость матрицы загружается порошок. Под давлением штампов порошок уплотняется, его пористость уменьшается. Воздух вытесняется через промежутки между зернами и выходит из полости матрицы в зазоры "S", по периметру верхнего и нижнего штампов и в зазоры 7, между составными пластинами матрицы и штампов.

При такой конструкции пресс-формы суммарная площадь зазоров для выхода воздуха увеличивается и может регулироваться для достижения заданных физико-механических свойств изделия. Зазоры можно равномерно распределять по объему или сосредоточивать (группировать) по поверхностям изделия, создавая наиболее благоприятные условия выхода воздуха.

Способ получения зазоров и каналов, их размеры, геометрические параметры, ориентация относительно движения прессования выбираются применительно к зерновому составу пресс-порошков, геометрии изделия и режимов прессования.

В частном случае на поверхностях сочленения выполняются пазы или выступы.

В описанной пресс-форме проведено прессование партии периклазоуглеродистых огнеупорных изделий ПУСК-18, размером 200 х 190 х 80 мм в количестве 30 шт. Испытание образцов показали увеличение плотности с 2,93 г/см3 до 3,05 г/см3 и снижение пористости с 8 до 13%.

Источники информации

1. Производство огнеупоров полусухим способом. /Карклит А.К., и др. М.: Металлургия. 1981, стр. 137-140, стр. 268-278.

2. Авторское свидетельство СССР N SU 1627319 A2, кл В 22 F 3/02, В 30 В 15/02, 1986 г.

3. Авторское свидетельство СССР N 722681, кл. В 22 F 3/02, 1980 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2147520C1 |

| СПОСОБ СКАЛЫВАНИЯ ЛЬДА И УПЛОТНЕННОГО СНЕГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195527C1 |

| ПРЕСС-ФОРМА ДЛЯ ДВУХСТОРОННЕГО ПРЕССОВАНИЯ ПОРОШКА | 2018 |

|

RU2686436C1 |

| ПУАНСОН ПРЕССА | 2017 |

|

RU2677523C1 |

| Пустотообразующее устройство пресса полусухого прессования | 1983 |

|

SU1150073A1 |

| Пресс-форма для горячего прессования порошков | 1981 |

|

SU986594A1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ФУРМЫ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2000 |

|

RU2167206C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| Устройство для прессования керамических изделий | 1981 |

|

SU1011370A1 |

| Гидравлический пресс | 1985 |

|

SU1291440A1 |

Использование: изобретение относится к области прессования изделий из порошкообразных материалов. Сущность: для объемного выпуска воздуха из прессуемой массы облицовочные пластины матрицы и пуансонов собраны с образованием зазоров и каналов для выхода воздуха. Изобретение позволяет повысить эффективность прессования при производстве огнеупоров, абразивного инструмента, керамических и металлокерамических изделий. 1 с. и 2 з.п.ф-лы, 5 ил.

| Пресс-форма для прессования порошка | 1978 |

|

SU722681A1 |

| Установка для изготовления предварительно-напряженных железобетонных призматических деталей | 1983 |

|

SU1237437A1 |

| US 4417864, 07.03.89 | |||

| АНАЛИТИЧЕСКИЙ КАПИЛЛЯРНЫЙ МИКРОЧИП | 2000 |

|

RU2229699C2 |

Авторы

Даты

2000-09-27—Публикация

1998-10-06—Подача