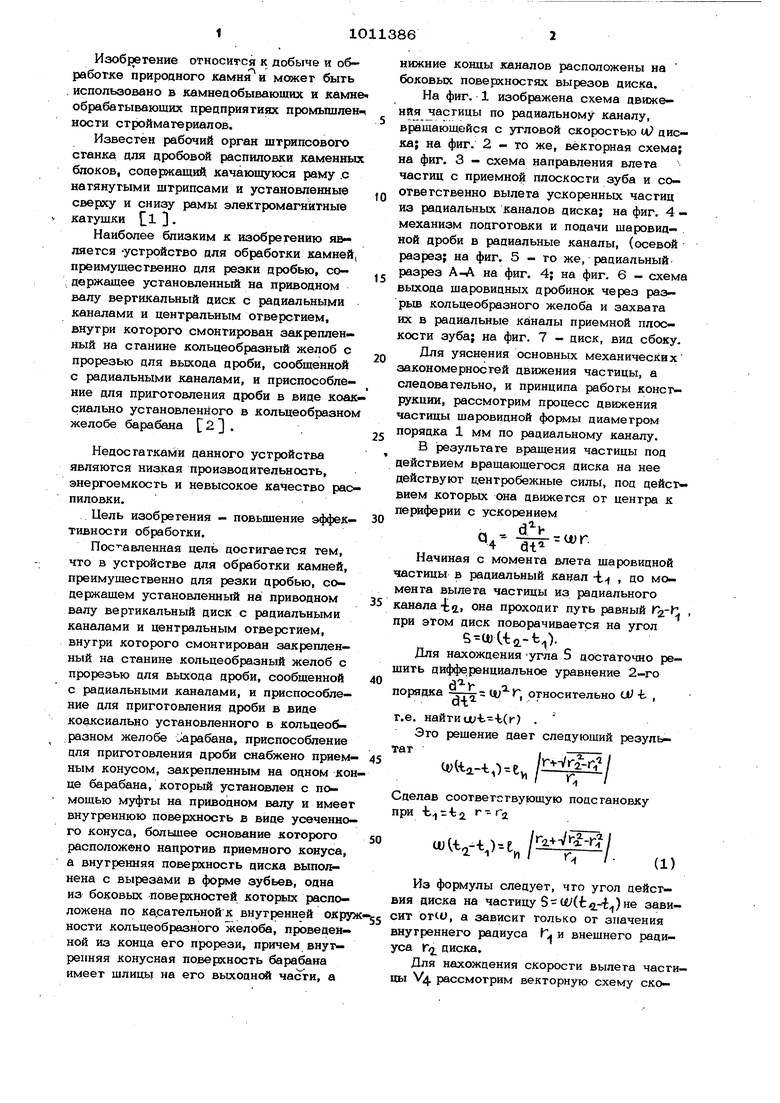

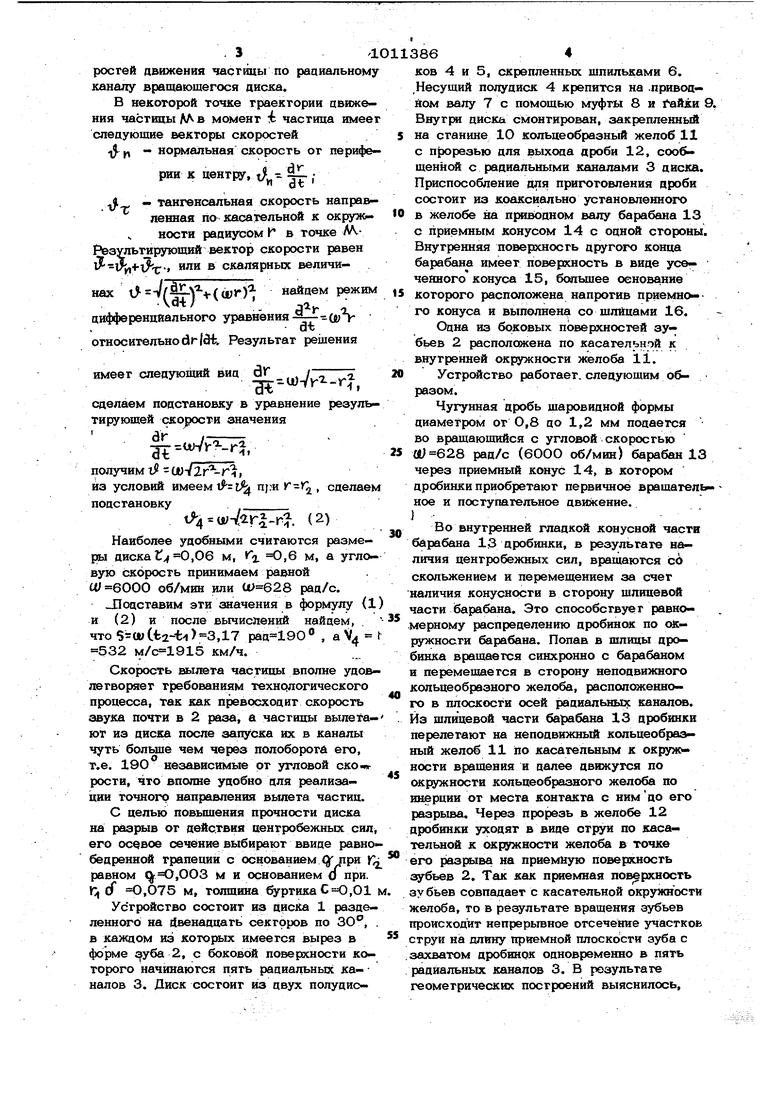

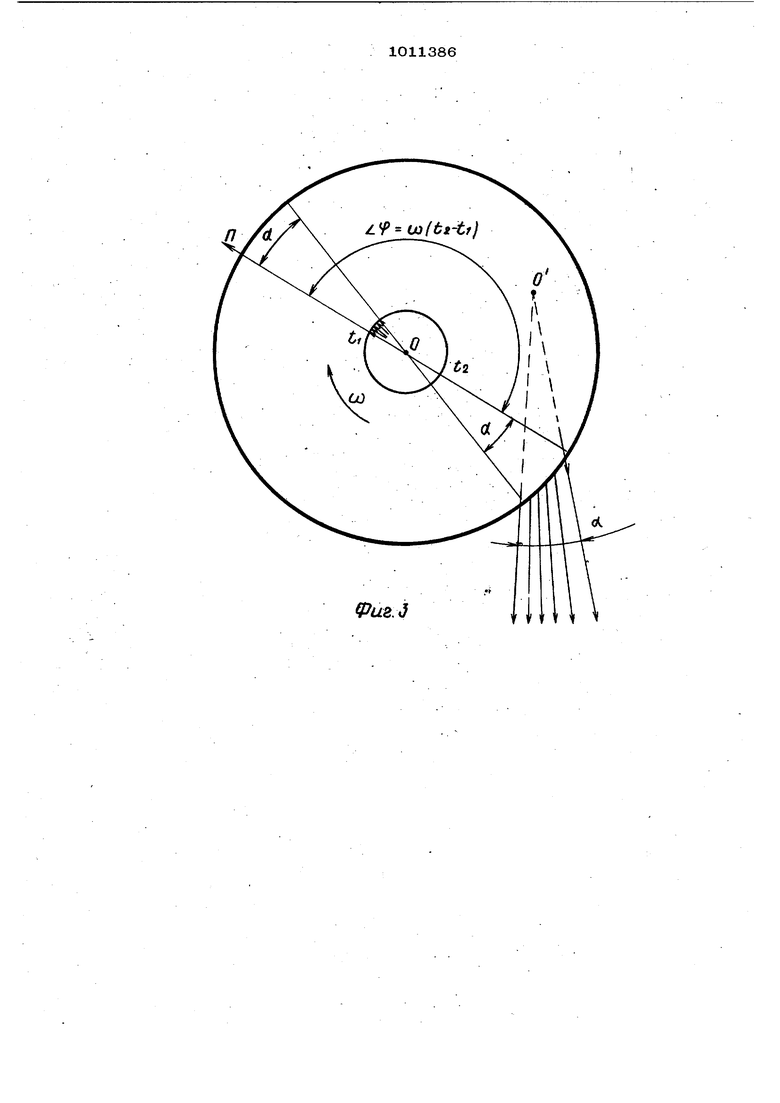

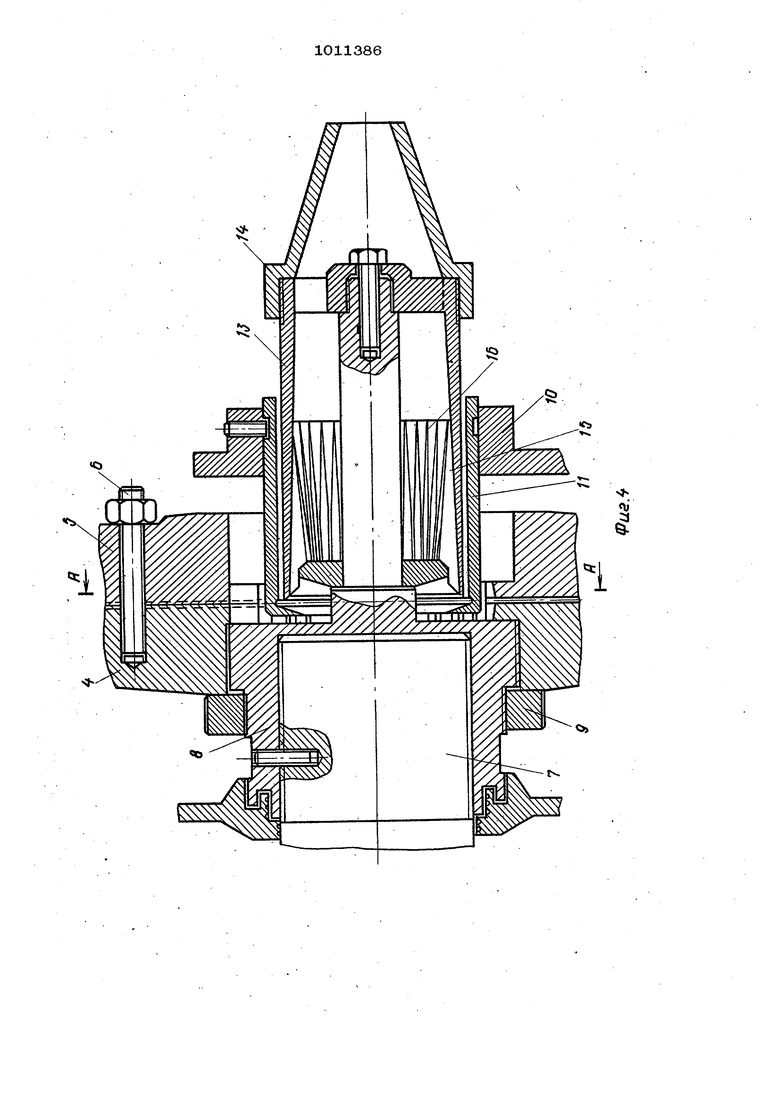

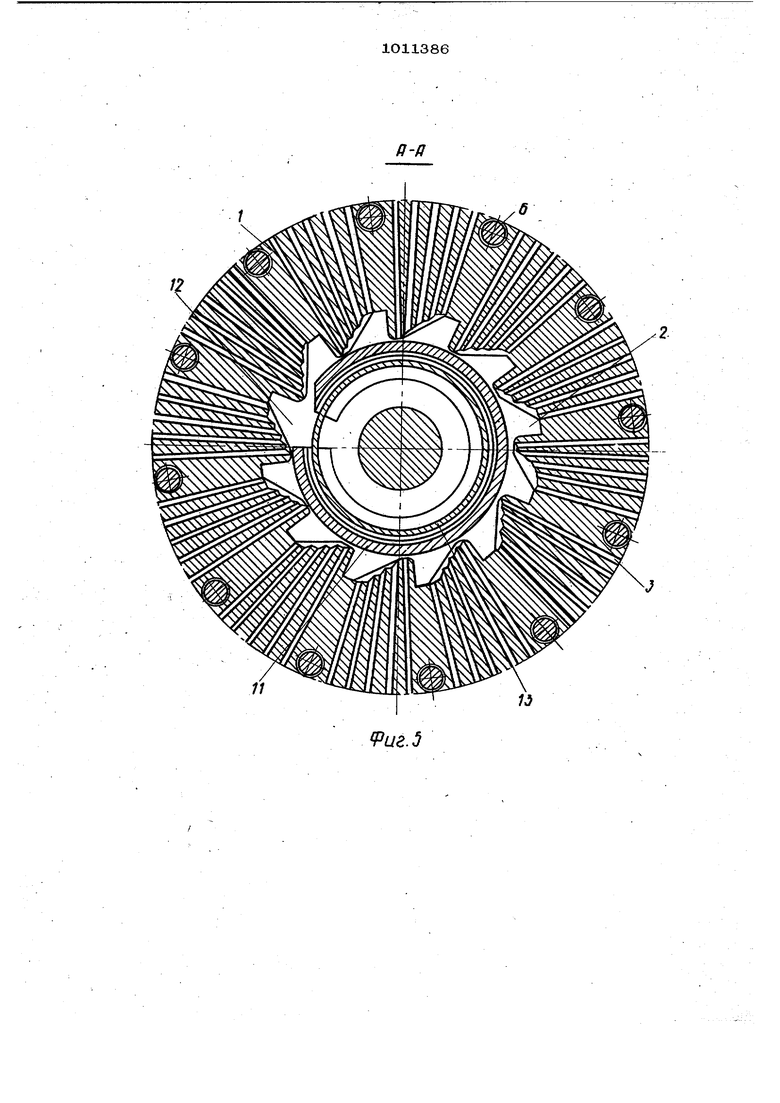

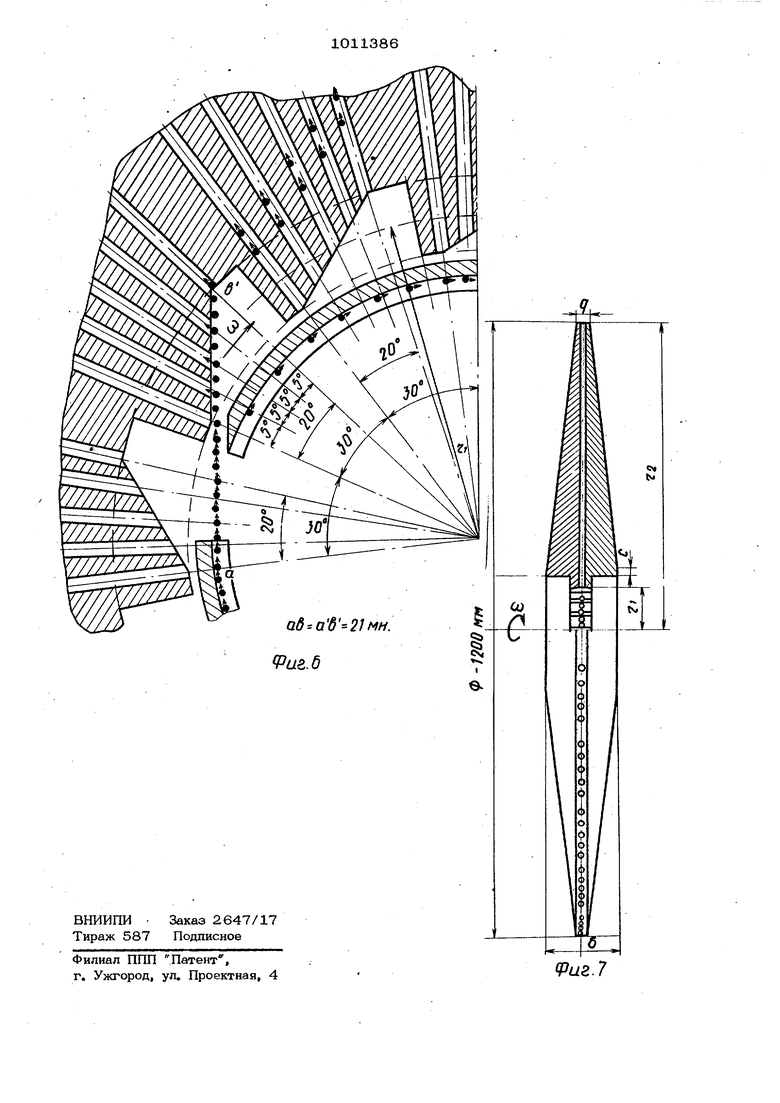

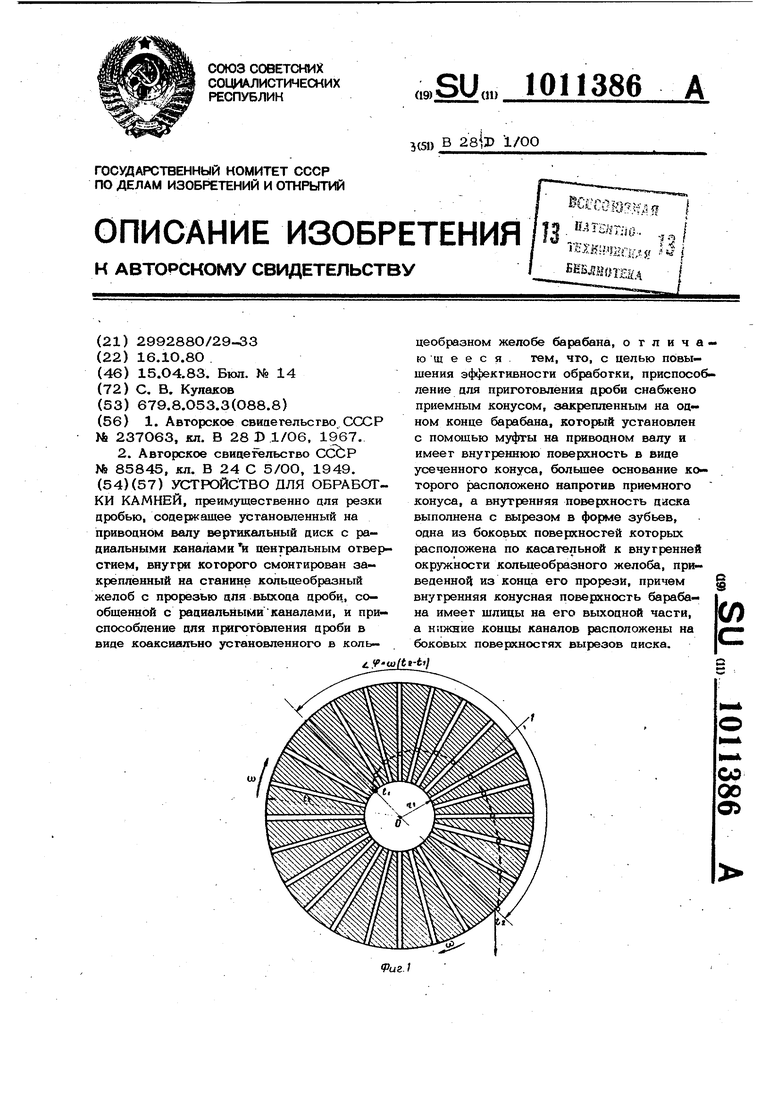

Изоб|зегение относится к добыче и обработке природного камня и может быть использовано в камнедобываюших и камне обрабатывающих предприятиях промьпилен ности стройматериалов. Известен рабочий орган штрипсового станка для дробовой распиловки каменных блоков, содержащий качающуюся раму .с натянутыми штрипсами и установленные сверху и снизу рамы электромагнитные катушки tl 3 Наиболее близким к изобретению является -устройство для обработки камней, преимущественно для резки дробью, со, держащее установленный на приводном валу вертикальный диск с радиальными каналами и центральным отверстием, внутри которого смонтирован закрепленный на станине кольцеобразный желоб с прорезью для выхода дроби, сообщенной с радиальными каналами, и приспособление для приготовления дроби в виде коак сиально установленного в кольцеобразном желобе барабана С 2). Недостатками данного устройства являются низкая производительность, энергоемкость и невысокое качество рас пиловки. Цель изобретения - повьщтение эффек- тивности обработки. Пос авленная цель достигается тем, что в устройстве для обработки камней, преимущественно для резки дробью, содержащем установленный на приводном валу вертикальный диск с радиальными каналами и центральным отверстием, внутри которого смонтирован закрепленный на станине кольцеобразный желоб с прорезью для выхода дроби, сообщенной с радиальными каналами, и приспособление для приготовления дроби в виде коаксиально установленного в кольцеобразном желобе Japa6aHa, приспособление для приготовления дроби снабжено прием ным конусом, закрепленным на одном ко це барабана, который установлен с помощью муфты на приводном валу и имее внутреннюю поверхность в виде усеченно го конуса, большее основание которого расположено напротив приемного конуса, а внутренняя поверхность диска выполнена с вырезами в форме зубьев, одна из боковых поверхностей которых расположена по карательной к внутренней окр ности кольцеобразного желоба, проведенной из конца его прорези, причем внутренняя конусная поверхность барабана имеет шлицы на его вь1ходнсй части, а нижние концы каналов расположены на боковых поверхностях вырезов диска. На фиг. 1 изображена схема движения асгицы по радиальному каналу, вращающейся с угловой скоростью U диска; на фиг. 2 - то же, векторная схема; на фиг. 3 - схема направления влета частиц с приемной плоскости зуба и соответственно вылета ускоренных частиц из радиальных каналов диска; на фиг. 4 механизм подготовки и подачи шаровидной дроби в радиальные каналы, (осевой разрез; на фиг. 5 - то же, радиальный разрез А-чА на фиг. 4; на фиг. 6 - схема выхода шаровидных дробинок через раз- рьш кольцеобразного желоба и захвата их в радиальные каналы приемной плоскости зуба; на фиг. 7 - диск, вид сбоку. Для уяснения основных механических закономерностей движения частицы, а следовательно, и принципа работы конструкции, рассмотрим процесс движения частицы шаровидной формы диаметром порядка 1 мм по радиальному каналу. В результате вращения частицы под действием вращающегося диска на нее действуют центробежные силы, под действием которых она движется от центра к периферии с ускорением - d Начиная с момента влета шаровидной частицы в радиальный канал -t , до момента вылета частицы из радиального канала-t i, она проходит путь равный , при этом диск поворачивается на угол S-tuUu-t-,). Для нахождения угла S достаточно решить дифференциальное уравнение 2-го - - (U У, относительно U -t порядка d-t т.е. найтиuut -tCr) . Это решение дает следующий результат. . i«ft,-t,)-t, Сделав соответствующую подстановку при )-е„ . Из формулы следует, что угол действия диска на частицу S (;() не зависит OTtU, а зависит только от значения внутреннего радиуса К и внещнего радиуса Г диска. Для нахождения скорости вылета частицы V4. рассмотрим векторную схему скоросгей движения частицы по рациальному каналу вращающегося диска. В некоторой точке траектории авиже ния частицы АЛ в момент it частица имее следующие векторы скоростей f, - нормальная скорость от периферии к центру, 4т- , - тангенсальная скорость направленная па касательной к окруяо кости радиусом К в точке AVPteзyльтJиpyющий вектор скорости равен i -T/ji+i C-i или в скалярных величинах (|pjS{a;r) ча найдем режим О. дифференциального уравнения (вV ат; относительно Результат решения имеет следующий вид 8Г / „.а сделаем подстановку в уравнение резуль тирующей скорости значения |n.wf, получим 1 (Л), из условий имеем 1 п;;и г) , сделаем подстановку OUl(ra-r. (2) Наиболее удобными считаются размеры диска ,O6 м, 1 0,6 м, а угловую скорость принимаем равной СУ 6000 об/мин или рад/с. -Подставим эти значения в формулу (1 и (2) и после вычисленкй найдем, что 5(BCfc2-t i)3,17 , а Vx 532 км/ч. Скорость вылета частицы вполне удовлетворяет требованиям технологического процесса, так как превосходит скорость звука почти в 2 раза, а частицы вылетают из диска после запуска их в каналы чуть больще чем через полоборота его, т.е. 19О независимые от угловой ско«рости, что вполне удобно для реализации точного направленш вылета частиц. С целью повьоиения прочности диска на разрыв от действия центробежньсе сил его ocQBoe сечение выбирают ввиде равно бедренной трапеции с основанием при )С равном О.ООЗ м и основанием О при. 1 сГ 0,075 м, толщина буртика С 3,О1 Устройство состоит из диска 1 разделенного на Цвенадцать секторов по 30, в каждом из которых имеется вырез в форме уба 2, с боковой поверхности которого начинаются пять радиальных ка- нешов 3. Диск состоит из двух полудне- ков 4 и 5, скрепленных щпильками 6. Несущий полудиск 4 крепится на .привод- йом валу 7 с помощью муфты 8 и 9, Внутри диска смонтирован, закрепленный на станине 10 кольцеобразный желоб 11 с п|рорезью для выхода дроби 12, сообщенной с радиальными каналами 3 диска. Приспособление для приготовления дроби состоит из коаксиально установленного в желобе JEia прешодном валу барабана 13 с приемным конусом 14 с одной стороны. Внутренняя поверхность другого конца барабана имеет поверхность в виде ченногоконуса 15, большее основание которого расположена напротив приемно-го конуса и выполнен со щлйцами 16. Одна из боковых поверхностей зубьев 2 расположена по касательной к внутренней окружности желоба 11. Устройство работает, следующим образом. Чугунная дробь щаровидной формы диаметром от 0,8 до 1,2 мм подается во вращающийся с угловой скоростью а) 628 рад/с (600О об/мин) барабан 13 через приемный конус 14, в котором дробинки приобретают первичное вращатель ное и поступательное движение. Во внутренней гладкой конусной части барабана 13 дробинки, в результате наличия центробежных сил, вращаются с6 скольжением и перемещением за счет наличия конусности в сторону щлицевой части барабана. Это способствует равно.мерному распределению дробинок по окружности барабана. Попав в щлицы дробинка вращается синхронно с барабаном и перемещается в сторону неподвижного кольцеобразного желоба, располсисенного в плоскости осей радиальньрс каналов. Из щлицевой части ба| абана 13 дробинки перелетают на неподвижный кольцеобразный желоб 11 по касательным к окруж ности вращения и далее движутся по окружности кольцеобразного желоба по инерции от места контакта с нимдо его разрыва. Через прорезь в желобе 12 дробинки уходят в виде струи по касательной к окружности желоба в точке его разрыва на приемную поверхность 2. Так как наемная поверхность зу бьев совпадает с касательной окружности желоба, то в результате вращения зубьев происходит непрерывное отсечение участков струи на длину приемной плоскости зуба с захватом дробинок одновременно в пять радиальных каналов 3. В результате геометрических построений выяснилось.

что при значении внутреннего рациуса Г, ,06 м, длина участка струн, которую способен отсечь оцин зуб равна 21мм.. Если принять за номинальную, плотность струи дроби диаметром 1 мм через 1 мм, то зуб захватывает в канале за одиЯ оборот в среднем 10 дробинок. Эго и есть: номин;альная пропускная способность пяти каналов или двух штук , одного канала. Дробинки, попав в пять радиальных каналов 3 ускоряются в них и вылетают из них одновременно после поворота аио ка на 190О или 3,176 рад. со скоростью 532 м/с или 1915 км/ч. Сектор вылета частиц равен 20.

Дробинки перемешаются синхронно и по естественным законам движения, поэтому данный процесс устойчив.

Для обеспечения коэффициента запаса прочности К 7/2, диск и все детали механизма подготовки и подачи следует

изготовлять из сталей, имеющих (Гт7415 Ми/м

К ним относится сгаль 65 ГОСТ, 1050-74 имеющая б 415 Ми/м и стали конструкционные легированные ГОСТ 4543-71, имеющие от 500 до 1300

При вращении диска, приведенных выше размеров и формы об/мин, в нем врзникают максимальные напряже- ния Ми/м.

гпОл

Применение легированных сталей и титановых сплавов позволит повысить угловую скорость диска доСв 12500 об/ми что дает значительные качественные преимущества способа камнерезки и открывает новые сферы применения устройства

Предложенное устройство для распиловки камней позволяет повысить качество, производительность резки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дробеметный аппарат | 1988 |

|

SU1657356A1 |

| ВОЗДУШНО-МЕХАНИЧЕСКИЙ СЕПАРАТОР ДЛЯ ДРОБИ | 1990 |

|

RU2010622C1 |

| Дробеметное колесо для очистки изделий | 1982 |

|

SU1063492A1 |

| Установка для магнитно-воздушнойСЕпАРАции дРОбЕпЕСчАНОй СМЕСи | 1979 |

|

SU821028A1 |

| Дробеметный аппарат | 1986 |

|

SU1419872A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДРОБИ | 1999 |

|

RU2165326C2 |

| Способ дробеметной очистки отливок | 1988 |

|

SU1712137A1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2147463C1 |

| Корпус дробеметного аппарата | 1988 |

|

SU1579750A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КАМНЕЙ, преимущесгвенно цля резки дробью, содерисащее усгановленный на привооном валу вергикальный диск с радиальными каналами и ценгральным огверм стием, BHyrjMi которого смонтирован закрепленный на станине кольцеобразный желоб с прорезью для выхода дроби., сообщенной с радиальнымиканалами, и приспособление для приготовления дроби в вице коакоиально установленного в коль цеобразном желобе барабана, отличающееся тем, что, с целью повышения эффективности обработки, приспособление для приготовления дроби снабжено приемным конусом, закрепленным на одном конце барабана, кото{и,1й установлен с помощью муфты на приводном валу и имеет внутреннюю поверхность в виде усеченного конуса, болыыее основание которого расположено напротив приемного конуса, а внутренняя поверхность диска выполнена с вырезом в форме зубьев, одна из боковых поверхностей которых расположена по касательной к внутренней окружности кольцеобразного желоба, приi веденной из конца его прорези, причем внутренняя конусная поверхность барабана имеет щлицы на его выходной части, а нижние концы каналов расположены на боковых поверхностях вырезов ц иска. 1-Ь) УшЦ со 00 а

ЧК f)

иг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РАБОЧИЙ ОРГАН ШТРИПСОВОГО СТАНКА ДЛЯ ДРОБОВОЙ РАСПИЛОВКИ КАМЕННЫХ БЛОКОВ | 0 |

|

SU237063A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Безвоздушный центробежный пескоструйный аппарат | 1949 |

|

SU85845A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-04-15—Публикация

1980-10-16—Подача