(21)А047399/31-33

(22)01.04.86

(46) 15,03„88. Бюло № Ю

(71)Киевский инжеиерно-строительный институт

(72)Ю.Г. Гасан, О.А.Бродко, З.С.Кра- сильникова, В.М.Иваниченко, В.В.Ми- хальченко и Г.Н.Бондарев

(53) 666.972 (088,8) (56) Башев Ф.П, Стеновые шлакоблоки на базе активированного шлака произ- в.одства фосфора. - В кн. Шлаки фос« форной промышленности, Челябинск, 1970, с. 56, 190-192,

Бессмертный НвП, Гасан ЮоГ, Тропинов, А.Мо.Исследование физико- технических свойств стеновых материалов на основе гранулированных шпаков от выплавки марганцевых ферросплавов. - В кн. Строительные материалы из попутных продуктов проьышлен- ности. Л.: ЛИСИ, 1980, с. 95-99.

(54) КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КАМНЕЙ

(57) Изобретение относится к прокыш- ленности строительных материалов, к производству бетонных стеновых кам- .ней в основном для малоэтажного строительства Целью изобретения является повышение распалубочной прочности и прочности в 28-суточном возрасте. Композиция для изготовления стеновых камней включает, мас.%: шлакопорт- ландцемеит 10,9-14,6, гранулированный шлак силикомарганца 21,8-43,1, эолошлаковая смесь 10,8-48,6, зола - унос 8,2 - 21,6, вода остальное. Композиция характеризуется распалубочной прочностью при сжатии 0,110 - 0,118 МПа, прочностью в 28-суточном возрасте 15,0 - 16,5 МПа, 3 табл.

i

(Л

с:

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГКИЙ БЕТОН | 1999 |

|

RU2154619C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И СТРОИТЕЛЬНЫХ КАМНЕЙ | 2009 |

|

RU2413691C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СТЕНОВЫХ КАМНЕЙ | 2006 |

|

RU2320605C1 |

| Способ приготовления золобетонных камней | 1988 |

|

SU1609781A1 |

| Бетонная смесь | 1990 |

|

SU1726434A1 |

| Сырьевая смесь для изготовления стеновых материалов | 1990 |

|

SU1731751A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Композиция для изготовления стеновых камней | 1989 |

|

SU1675271A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| ЗВУКОПОГЛОЩАЮЩИЙ БЕТОН | 2019 |

|

RU2708776C1 |

оо

00

Изобретение относится к пpo lыш- ленностн строительных материалов, а именно к производству бетонных стеновых кат-гней для жилых, общественных, промышленных и сельскохозяйственных зданий, в основном при малоэтажном строительстве.

Цель изобретения - повышение рас- папубоч 1ой прочности и прочности в 28-суточном возрасте.

Пример, Золошлаковая смесь - это отход, образующийся при совместном удалении золы и шлака гидротранспортом на электростанции.

Использование золошлаковой смеси в сочетаьши с гранулированным галаком позволяет улучшить зерновой состав бетонной смеси.

золу-унос насыпной плотностью 110 1130 кг/м

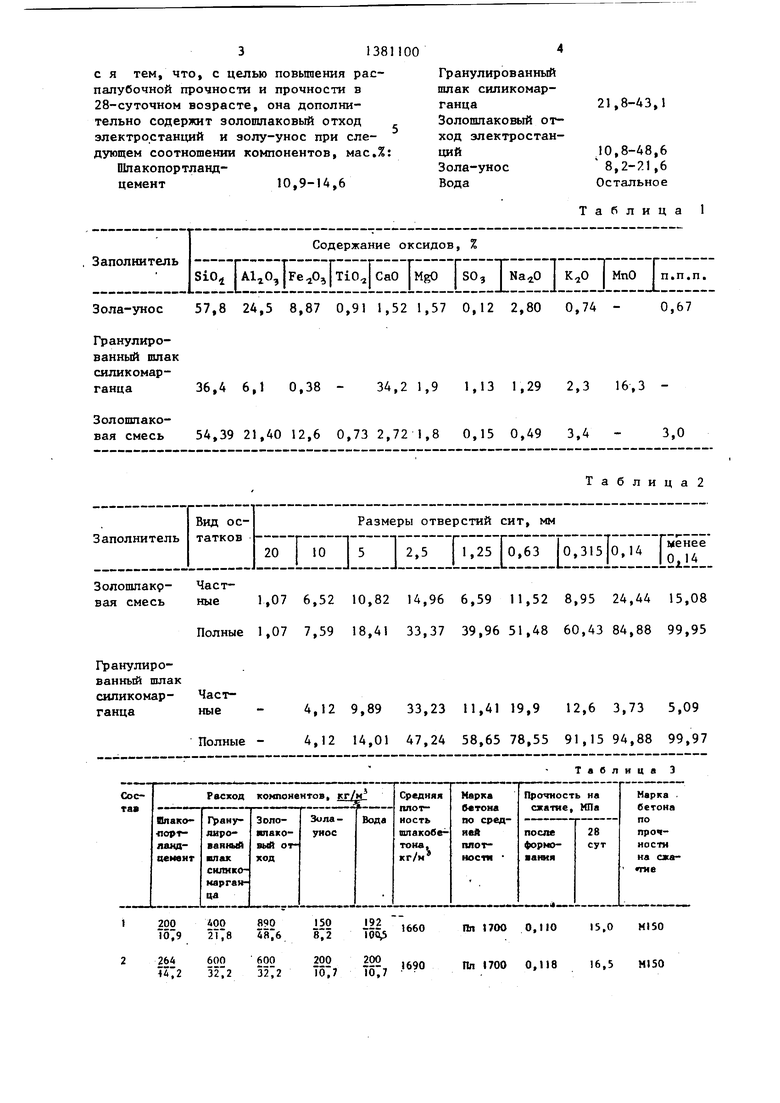

Химический состав компонентов представлен в табл.1, а грануломе ческий состав - в табл.2,

В бетоносмеситель загружают ко поненты в следующей последователь ти: шлак силикомарганца, золошпак

Q вую смесь, золу-унос. Через 1,0- 1,5 мин перемешивания добавляют ц мент и перемешивают еще 1-2 мин„ Затем добавляют воду затворения и ремешивают еще 1-2 мин. Из данно

смеси формировали кубы с методом вибропрессования. Сначал смесь вибрируют в течение 5-6 с н виброплощадке с амплитудой коле ния 0,5 мм и частотой 2800 -

Зола-унос - это материал, образую- 20 - кол/мин без пригруза. Затем

щийся в результате сжигания углей в

осаждаемый

топках коч лоагрегатов и из дымовых газов золоулавливающи- ми устройствами, с размером зерен менее 0,16 мм. Зола-унос является пластификатором и микронаполнителем GeTOHHoi смеси, улучшает структуру и качество бетона с,

Гранулированный пшак силикомарган- ца - шлак ферросплавного производства, образующийся в результате полусухой грануляции ог 1енно-жидких расплавов полусухим способом, 111лак силикомар ганца обладает низкой насыпной плотностью (800-900 кг/м ) Однако без использова шя золошлаковой смеси и золы-унос бетонные смеси обладают низкой прочностью,

Коьтозиции для стеновых камней получают со следующим соотношением компонентов:

% кг/м 10,9-14,6 200-270

вибрируют 5-6 с с пригрузом 40 г Из композиции на основе шлакопорт ландцемента и пшака силикомарганц вибрирование образцов до получени 25 требуемой слитной структуры произ дят без пригруза 8-10 с и с пригр зом еще 8-10 с. Такое увеличение мени уплотнения можно объяснить шим моментом инерции частиц комп ции прототипа из-за более низкой средней плотности по сравнению с предлагаемой композицией о

Прочность бетона после формов определяют методом последователь нагружения до разрушения. Прочно бетона в возрасте 28 сут после те влажной обработки определяли на п се ПСУ-50,

30

35

40

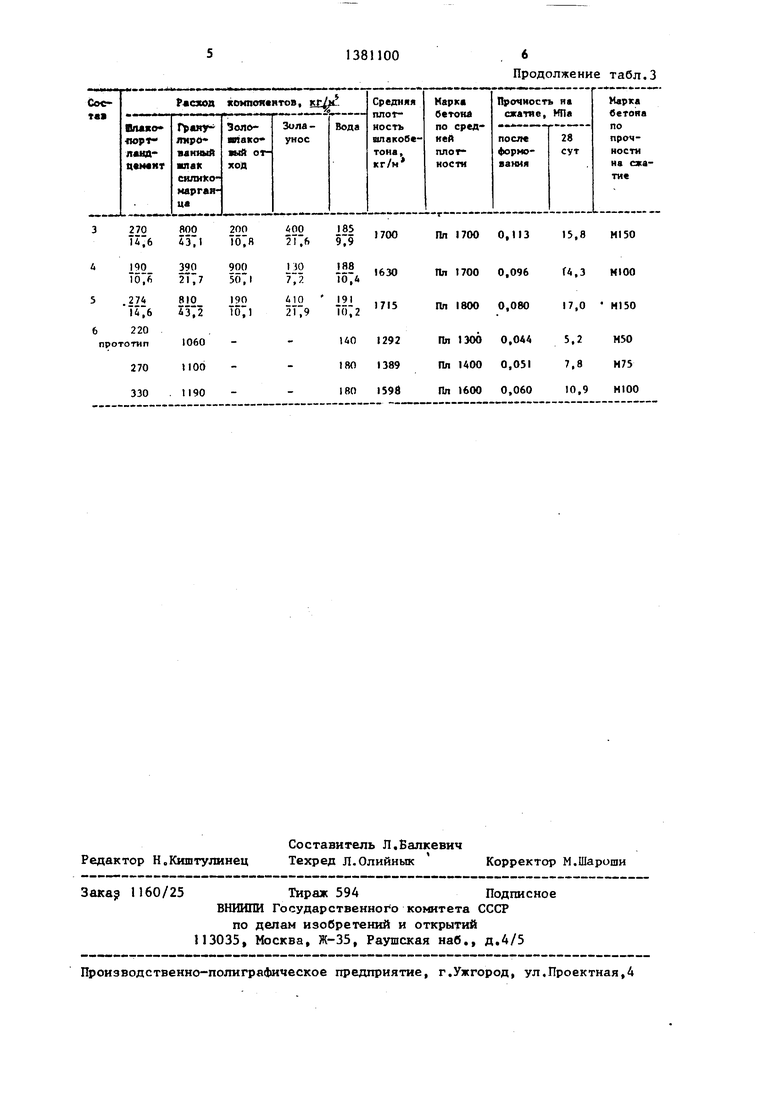

Характеристика предлагаемой ко зиции и прототипа приведена в таб

Вяжущее

Шпак силикомапган-

ца 21,8-43,1 400-800

Золошлако-

пая смесь 10,8-48,6 200-890

Зола-унос 8,7.-21,6 150-400

Вода9,9-10,7 185-200

Для приготовления бетонной смеси используют: шлакопортландцемент МЗОО; нормальная густота цементного теста 25,5%, начало схватываьгия 2 ч 10 мин, конец схватывания 6 ч, ишак силикомарганца насыпной плотностью 800-900 кг/м, золошлаковут смесь насыпной плотностью 1470-1500 кг/м ,

Данные представленные в табл, показывают, что предлагаемая комп ция обеспечивает более высокую пр

45 ность на сжатие после формования

(сырцовую прочность) и на 28-е су после пропаривания при меньшем ра ходе цемента, а также позволяет с ратить цикл вибропрессования за с

5Q сокращения времени т1лотнения,что

повышает производительность труда формовании, снижает процент брака

55

Формула изобретен

Композиция для изготовления ст вых камней, включающая галакопортл цемент, гранулированный пшак сили марганца и воду, отличающ

золу-унос насыпной плотностью 1100- 1130 кг/м

Химический состав компонентов представлен в табл.1, а гранулометрический состав - в табл.2,

В бетоносмеситель загружают компоненты в следующей последовательности: шлак силикомарганца, золошпаковую смесь, золу-унос. Через 1,0- 1,5 мин перемешивания добавляют цемент и перемешивают еще 1-2 мин„ Затем добавляют воду затворения и перемешивают еще 1-2 мин. Из данной

смеси формировали кубы см методом вибропрессования. Сначала смесь вибрируют в течение 5-6 с на виброплощадке с амплитудой колебания 0,5 мм и частотой 2800 -

- кол/мин без пригруза. Затем

вибрируют 5-6 с с пригрузом 40 г/см Из композиции на основе шлакопорт- ландцемента и пшака силикомарганца вибрирование образцов до получения требуемой слитной структуры производят без пригруза 8-10 с и с пригрузом еще 8-10 с. Такое увеличение времени уплотнения можно объяснить меньшим моментом инерции частиц композиции прототипа из-за более низкой их средней плотности по сравнению с предлагаемой композицией о

Прочность бетона после формования определяют методом последовательного нагружения до разрушения. Прочность бетона в возрасте 28 сут после тепло- влажной обработки определяли на прессе ПСУ-50,

40

Характеристика предлагаемой компо зиции и прототипа приведена в табл.З,

Данные представленные в табл, 3, показывают, что предлагаемая композиция обеспечивает более высокую прочность на сжатие после формования

(сырцовую прочность) и на 28-е сутки после пропаривания при меньшем расходе цемента, а также позволяет сократить цикл вибропрессования за счет

сокращения времени т1лотнения,что

повышает производительность труда при формовании, снижает процент брака„

Формула изобретения

Композиция для изготовления стеновых камней, включающая галакопортланд- цемент, гранулированный пшак силико- марганца и воду, отличающаяс я тем, что, с целью повышения рас- палубочной прочности и прочности в 28-суточном возрасте, она дополнительно содержит золошлаковый отход , электростанций и золу-унос при еле- дующем соотиошении компонентов, мас,%:

Шлакопортландцемеит10,9-14,6

Зола-унос 57,8 24,5 8,87 0,91 1,52 1,57 0,12 2,80 0,74 -0,67

36,4 6,1 0,38 - 34,2 1,9 1,13 1,29

54,39 21,40 12,6 0,73 2,72 1,8 0,15 0,49

Золошпакр- вая смесь

Частные 1,07 6,52 10,82 14,96 6,59 11,52 8,95 24,44 15,08

Полные 1,07 7,59 18,41 33,37 39,96 51,48 60,43 84,88 99,95

Гранулированный шлак снпикомар- Част- ганца ные

Полные 4,12 9,89 33,23 11,41 19,9 12,6 3,73 5,09 4,12 14,01 47,24 58,65 78,55 91,15 94,88 99,97

400 2Т78

600 32Т2

890

4а7б

600 3272

ISO

572

200 7577

21,8-43,1

10,8-48,6 8,2-.,6 Остальное

Таблица 1

Таблица2

Таблица Э

на Па

28 сут

Марка . бетона по

прочностина сжатие

1660 Пп 1700 0,110 15,0 MI50 .1690 Пл 1700 0,118 16,5 MISO

Продолжение табл.3

Авторы

Даты

1988-03-15—Публикация

1986-04-01—Подача