Изобретение относится к способам обжига и может быть использовано пр обжиге малогабаритных деталей техни ческой керамики. Известен способ обжига изделий в туннельной печи, разделенной на зоны: предварительного нагрева, реакции, вторичного предварительного нагрева, обжига и охлаждения. Процесс нагрева осуществляется продукт ми сгорания органического топлива. В зоне нагрева изделия достигают те пературы 450С при скорости нагрева 3-4 град/мин, в зоне реакции - 85Cf при скорости нагрева 4-5 град/мин, в зоне вторичного нагрева 10.50 С пр скорости нагрева 3-8 град/мин, в зо не обжига при скорости нагре ва 0,02 град/мин, в зоне охлаждения изделия охлаждаются примерно до ком натной температуры со скоростью охлаждения 4-5 град/мин. Общее время обжига составляет 9-13 ч |1Д. Недостатками указанного способа являются малая удельная проводимост печи, низкое качество обжигаемых из делий, особенно деталей радиокерами ки, например из массы М4. При этом не достигаются необходимый фазовый состав структуры требуемые физикохимические и электрические свойства изделий, получение минимально закрытой пористости. Наиболее близким к изобретению является способ обжига малогабаритных радиокерамических изделий путем нагрева, выдержки при максимальной температуре 1300-1320°С в течение 5-10 мин и охла кдения 2. Недостатком указанного способа является то, что для получения качественных изделий нагрев и охлажде ние изделий проводят с постоянной низкой скоростью 1,3-2,6 град/мин, а это значительно удлиняет время обжига. Целью изобретения является сокра щение времени обжига при сохранении качества изделий. Указанная цель достигается за счет того, что согласно способу обжига малогабаритных радиокерамических изделий путем нагрева, выдерж ки при максимальной температуре 1300-1320°С в течение 5-10 мин и охлаждения, нагрев ведут до со скоростью 10-15, град/мин от до 1100 со скоростью 3540 град/мин и от 1100°С до 13001320 С со скоростью 10-12 град/мин, а охлаждение ведут от 1320-1300с до со скоростью 15-20 град/мин, от 1100 до со скоростью 20-30 граД/мин, а от 650С до 100°С со скоростью 15-20 град/мин. Выбор, данного режима обжига вызван тем, что в период нагрева 6т .,20 до происхрдит увеличение линейных размеров деталей. Скорость нагрева в зависимости от конфигурации деталей поддерживается в пределах 10-15 град/мин - нижний предел относится к массивньви и имеюишм сложную конфигурацию изделиям, верх,ний - к круглым и овальным цилиндрам, толщина стенки которых состав,ляет не более 25% от наружного диаметра . Дальнейшее увеличение скорости нагрева приводит к увеличению размеров выше допустимых. С увеличением температуры нагрева от 650 до приращение . размеров деталей стабилизируется. Скорость нагрева изделий увеличивается до 35-40 град/мин. При увеличении скорости нагрева выше указанной процесс спекания характеризуется резким снижением вязкости стеклофазы, что приводит к спеканию изделий между собой. При снижениискорости нагрева-ниже 35 град/мин снижается интенсивность теплообмена увеличивается время обжига изделий. Дальнейшее увеличение температуры нагрева от 1100 до 1320С (и выше) приводит к резкому уменьшению линейных размеров т.е. про- , исходит усадка изделий. Процесс нагрева ведется со скоростью 1012 град/мин. Нижний предел относится . к массивным, имеющим сложную конфигурацию деталям, а верхний - к круглым и овальным цилиндрам, толщина стенки которых не превышает 25% от наружного диаметра. Для образования заданного фазового состава при температуре 1320С происходит выдержка 5-10 мин в зависимости от конфигурации и массивности изделий. Круглым и овальным цилиндрам, толщина стенки которых не превышает 25% от наружного диаметра, соответствует меньшее время вьщержки.. .. Для сохранения структуры, полученной при обжиге изделий, охлаждение проводится в три этапа. Вначале со скоростью 15-20 град/мин при снижении температуры деталей от 1320 до 1100°С при увеличении скорости охлаждения выше 15-20 град/мин ухудшается физическая связь между отдельными Компонентами, что приводит к понижению прочности деталей. В диапазоне температур 1100-650°С скорость -охлаждения составляет 2030 град/мин. При увеличении скорости охлаждения снижается процентное содержание и снижается механическая прочность. При дальнейшем снижении температуры от 650 до скорость охлаждения составляет 1520 град/мин. При увеличении охлаждения выше 15-20 град/мин происходит образование вторичного муллита, что приводит к снижению прочности деталей.

Нижний предел диапазонов скоростей охлаждения относится к деталям массивнь 4, имеющим сложную конфигурацию; верхний - к круглым и овальным цилиндрам, толщина стенки которых составляет не более 25% от наружного диаметра.

Пример. Производят обжиг радиокерамических оснований типа ТШ-Па-17 из массы М4 следующего состава,%:

Каолин обожженный при .

Каолин сырой15

Глина19

,- . Глинозем марки ПС 11 Барий углекислый BaCOj 8

Тальк.2

Предварительную сушку изделий .производят до влажности 0.2%. Нагрев до осуществляют со скоростью 15 град/мин при увеличении температуры до 40 град/мин. при дальнейшем увеличении температуры до 1320С 12 град/мин.

При температуре детали выдерживают в течение 5 мин. Охлаждение производят в три этапа: 0 вначале со скоростью 20 грещ/мин до снижения температуры изделий до , затем до 650°С, скорость охлаждения составляет 30 град/мин и при дальнейшем снижении температуры до 100 С скорость охлаждения составляет 20 град/мин.

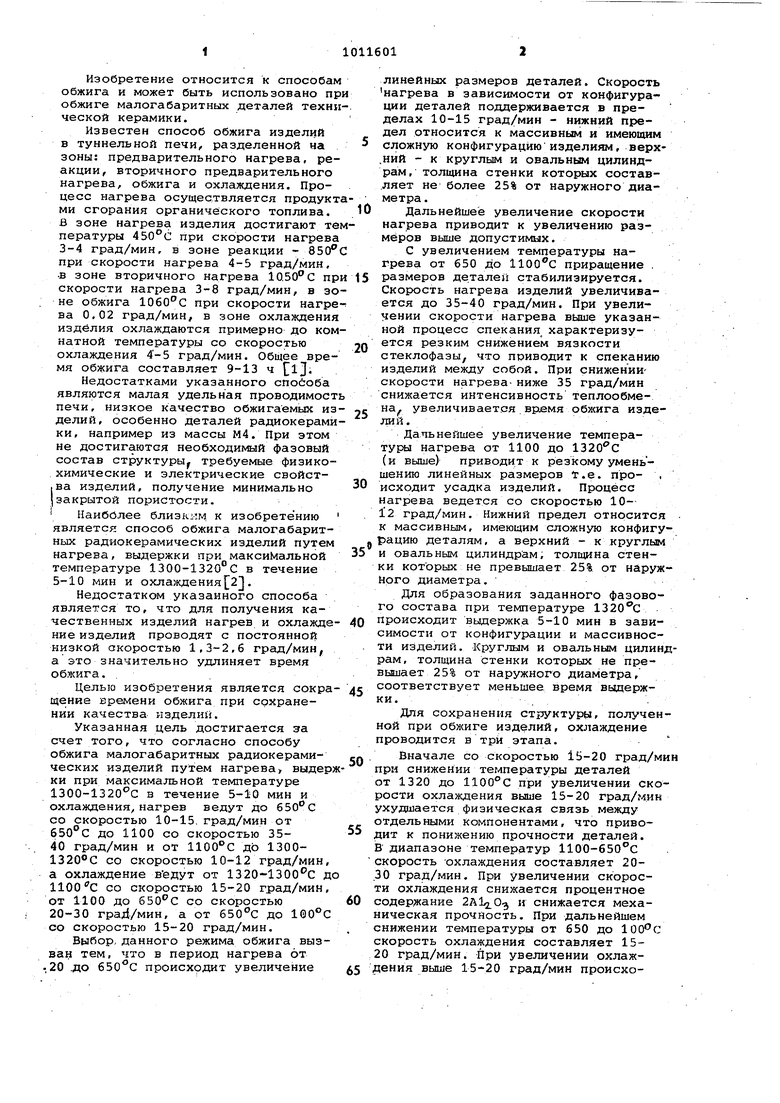

В таблице приведены сравнительные результаты способов обжига радиоI керамических изделий из массы М4.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига окатышей из сернистых железорудных концентратов | 1981 |

|

SU1096292A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ВОЛОКНА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2212388C2 |

| Способ изготовления спеченных изделий | 1979 |

|

SU876303A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ БЕЗУГЛЕРОДИСТЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ | 2012 |

|

RU2485204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

| Способ изготовления постоянных магнитов сложной формы из сплавов типа ЮНДК с направленной кристаллической структурой | 1982 |

|

SU1084312A1 |

| Способ нагрева блюмов | 1983 |

|

SU1186665A1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2015 |

|

RU2594925C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 2007 |

|

RU2353676C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132834C1 |

СПОСОБ ОБЖИГА МАЛОГАБАРИТНЫХ РАДИОКЕРЛМИЧЕСКИХ ИЗДЕЛИЙ путем нагрева, выдержки при максимальной температуре 1300-1320°С в течение 5-10 мин Иохлаждения, о т л ич а ю щ и и с я тем, что, с целью сокращения времени обжига при сохранении качества изделий, нагрев ведут до со скоростью 10- 15 град/мин, от доНОО С со скоростью 35 - 40 храд/миН и от 1100 С до 1300-1320 С со скоростью 10-12 град/мин, а охлаждение ведут от 1320-1ЗОО С до со скоростью 15-20 град/мин, от до со скоростью 20-30 град/мин, а от до § со скоростью 15-20 град/мин. т

650-1100С

1100-1320°С I

20-1320 СОбщее время нагрева, мин

Время выдержки при

температуре 1320,мин

Скорость охлаждения в интервале температур. Град/м

1320-1100с

1100-650

650-1PO C 1320-100 С

Общее время охлаждения, ми

Время обработки, мин

Результаты петрографического анализа,%

2,6/15

480/82 985/177 ; S101160 Как видно из таблицы известный , и предлагаемый способы обеспечивают получение материала с необходимой структурой. Однако увеличение скорости йагре- 5 ва и охлаждения изделий в процессе обработки по.известному способу ( данные приведены в знсшенателе приводит к снижению качественных показателей готового продукта. Это обус- 10 ловлено тем, что в известном способе для получения изделий с необходимыми свойствами при постоянной скорост нагрева и охлаждения величина скорости должна быть мала и на- 5 ходится в пределах 1,3-2,6 град/мин. 1 Использование предлагаемого ско- ростного способа обжига малогабаритных деталей технической керамики позволяет сократить время обжига изделий до 3-3,7 ч. При этом удельная производительность электрической печи возрастает в 5-7 раз, сокращаются производственные площади. Обеспечивается заданная структура обжига емых изделий: агрегаты в структуре материала не превышают 2,3%, пористость 7,5%, муллит + et. AlijO-j корунд образуется в заданных пределах: муллита - 30-35%, корунда 3-4%. Обожженные изделия содержат хорошо сформированные кристаллы, оДнородные крупные.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Формирователь треугольных колебаний | 1980 |

|

SU949795A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ёр.грррдицки) Н.П | |||

| и др | |||

| Радиокеоамика М., ГосэнергоиздатД963, с | |||

| СПОСОБ ДЛЯ РАДИОСНОШЕНИЙ С ПОЕЗДАМИ | 1922 |

|

SU397A1 |

Авторы

Даты

1983-04-15—Публикация

1981-08-10—Подача