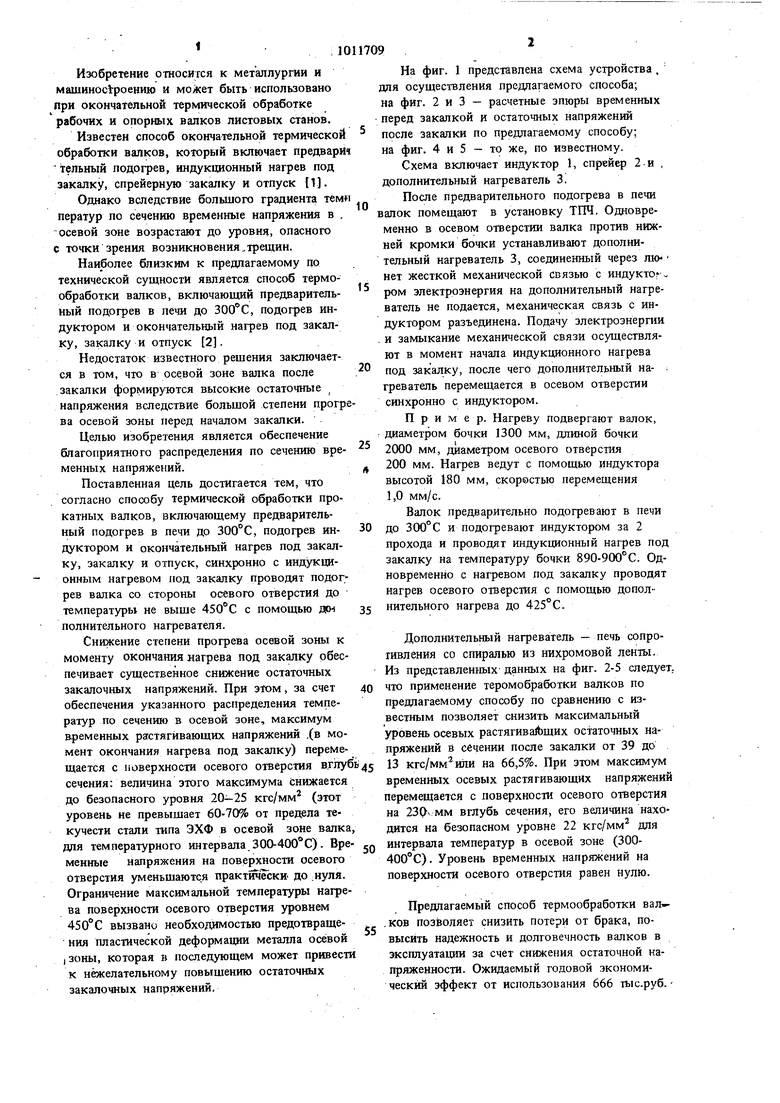

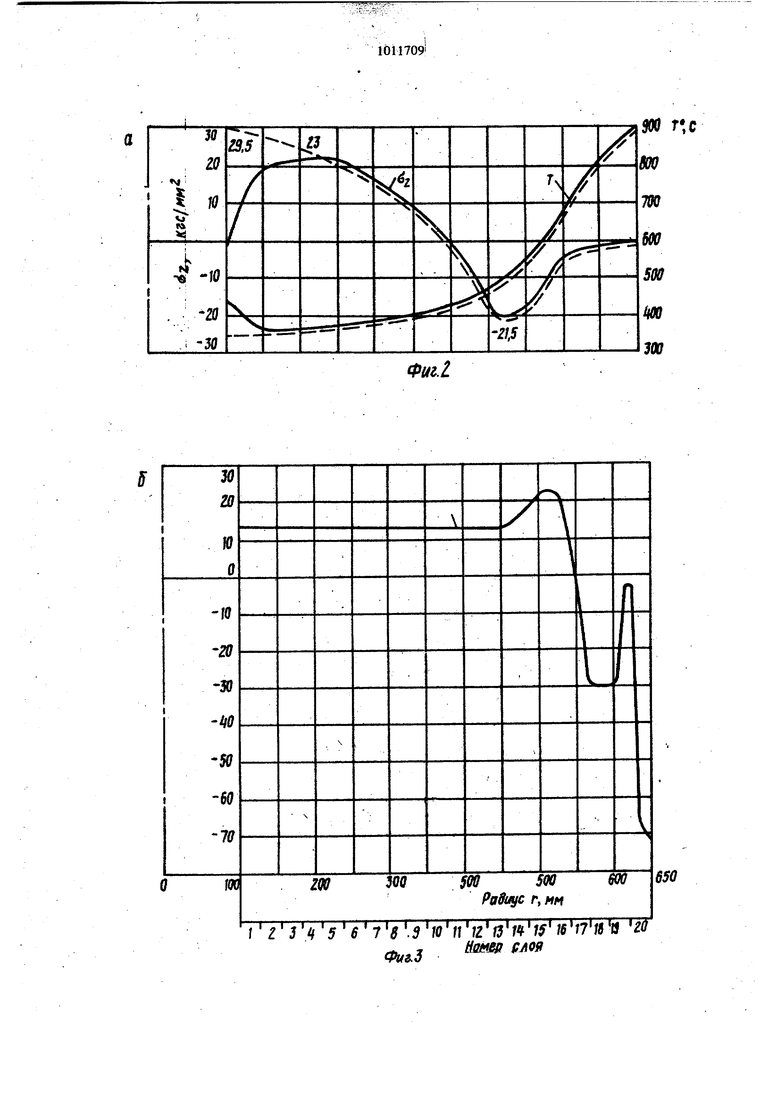

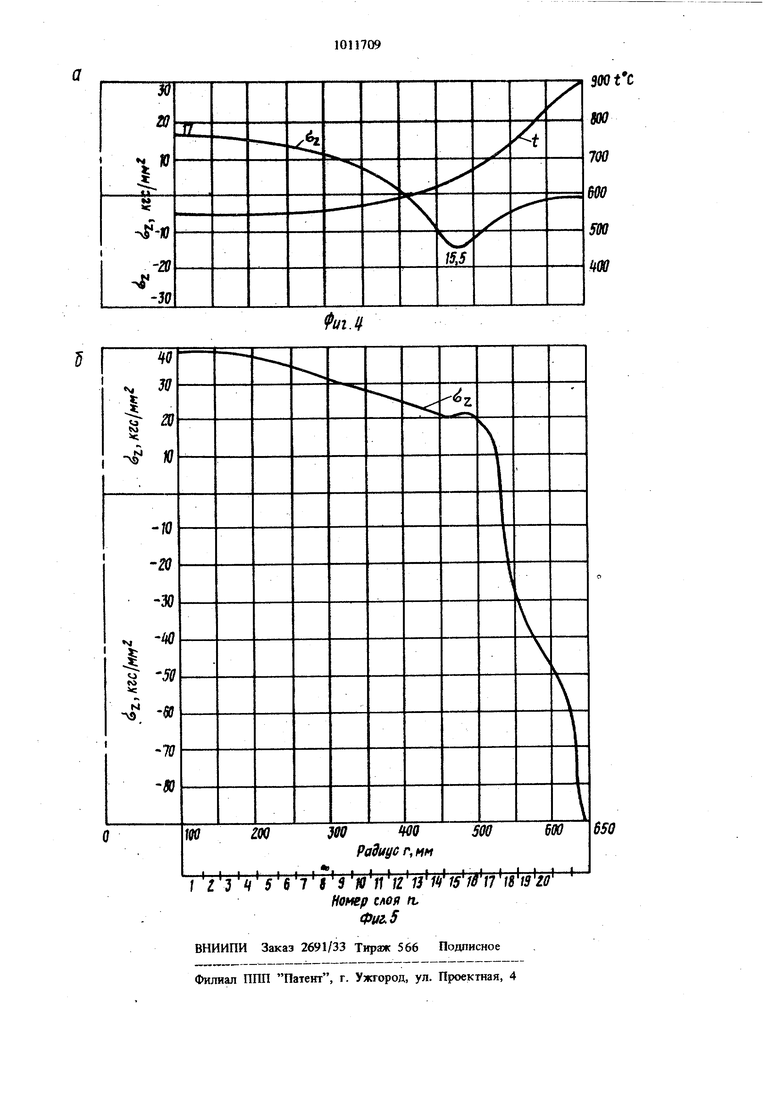

Изобретение р-гаосится к металлургии и машиностроению и может быть использовано при окончательной термической обработке рабочих и опорных валков листовых станов. Известен способ окончательной термической обработки валков, который включает предвари тельный подогрев, индукционный нагрев под закалку, спрейерную закалку и отпуск 1. Однако вследствие большого градиента тем ператур по сечению временные напряжения в . Осевой зоне возрастают до уровня, опасного с точки зрения возникновения,трещин. Наиболее близким к предлагаемому по технической сущности является способ термообработки валков, включающий предварительный подогрев в печи до , подогрев индуктором и окончательный нагрев под закалку, закалку и отпуск 2. Недостаток известного решения заключается в том, что в осевой зоне валка после закалки формируются высокие остаточные напряжения вследствие большой степени прогр ва осевой зоны перед началом закалки. Целью изобретения является обеспечение благоприятного распределения по сечению временных напряжений. Поставленная цель достигается тем, что согласно способу термической обработки прокатных валков, включающему предварительный подогрев в печи до 300°С, подогрев индуктором и окончательный нагрев под закалку, закалку и отпуск, синхронно с индукционным нагревом под закалку проводят подог рев валка со стороны осевого отверстия до температуры не выше 450°С с помощью дсн полнительного нагревателя. Снижение степени прогрева осевой зоны к моменту окончания нагрева под закалку обес печивает существенное снижение остаточных закалочных напряжений. При зтом, за счет обеспечения указанного распределения температур по сеченин) в осевой зоне, максимум временных растягивающих напряжений .(в момент окончания нагрева под закалку) перемещается с поверхности осевого отверстия вглу сечения: величина этого максимума снижается до безопасного уровня 20-25 кгс/мм (этот уровень не превышает 60-70% от предела текучести стали ЭХФ в осевой зоне валка для температурного интервала 300-400 С). Вре менные напряжения на поверхности осевого отверстия уменьшаются практически до ;Нуля. Ограничение максимальной температуры нагре ва поверхности осевого отверстия уровнем 450С вызвано необходимостью предотвращения пластической деформации металла осевой (ЗОНЫ, которая в последующем может привест к нежелательному повышению остаточных закалочных напряжений. 1 На фиг. 1 представлена схема устройства. для осуществления предлагаемого способа; на фиг. 2 и 3 - расчетные зпюры временных перед закалкой и остаточных напряжений после закалки по предлагаемому способу; на фиг. 4 и 5 то же, по известному. Схема включает индуктор 1, спрейер 2 и , дополнительный нагреватель 3. После предварительного подогрева в печи алок помещают в установку ТПЧ. Одновременно в осевом отверстии валка против нижней кромки бочки устанавливают дополнительный нагреватель 3, соединенный через лю- нет жесткой механической связью с индукто;-, ром электроэнергия на дополнительный нагреватель не подается, механическая связь с индуктором разъединена. Подачу электроэнергии и замыкание механической связи осуществляют в момент начала индукционного нагрева под закалку, после чего дополнительный на- , греватель перемещается в осевом отверстии синхронно с индуктором. Пример. Нагреву подвергают валок, диаметром бочки 1300 мм, длиной бочки 2000 мм, диаметром осевого отверстия 200 мм. Нагрев ведут с помощью индуктора высотой 180 мм, скоростью перемещения 1,0 мм/с. Валок предварительно подогревают в печи до 3(Ю°С и подогревают индуктором за 2 прохода и проводят индукционный нагрев под закалку на температуру бочки 890-900°С. Одновременно с нагревом под закалку проводят нагрев осевого отверстия с помощью дополнительного нагрева до 425С. Дополнительный нагреватель печь сопротивления со спиралью из нихромовой ленты. Из представлен &1х данных на фиг. 2-5 следует, что применение теромобработки валков по предлагаемому способу по сравнению с известным позволяет снизить максимальный уровень осевых растягиваА)щих остаточных напряжений в сечении после закалки от 39 до 13 кгс/мм или на 66,5%. При зтом максимум временных осевых растягивающих напряжений еремещается с поверхности осевого отверстия на 230vMM вглубь сечения, его величина находится на безопасном уровне 22 кгс/мм для интервала температур в осевой зоне (300400°С). Уровень временных напряжений на поверхности осевого отверстия равен нулю. Предлагаемый способ термообработки вал- ков поз1воляет снизить потери от брака, повысить надежность и долговечность валков в эксплуатащш за счет снижения остаточной напряженности. Ожидаемый годовой экономический эффект от использования 666 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки валков прокатных станов | 2023 |

|

RU2816704C1 |

| Способ термической обработки прокатных валков | 1980 |

|

SU1076470A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2154113C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2163644C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УЛУЧШЕНИЯ ВАЛКОВ | 1998 |

|

RU2128233C1 |

| Способ нагрева крупных деталей с осевым отверстием | 1980 |

|

SU981402A1 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ КАТАНКИ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1996 |

|

RU2092257C1 |

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ, ПРЕИМУЩЕСТВЕННО МАЛОЛИСТОВЫХ РЕССОР, И СПОСОБ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212972C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1997 |

|

RU2128559C1 |

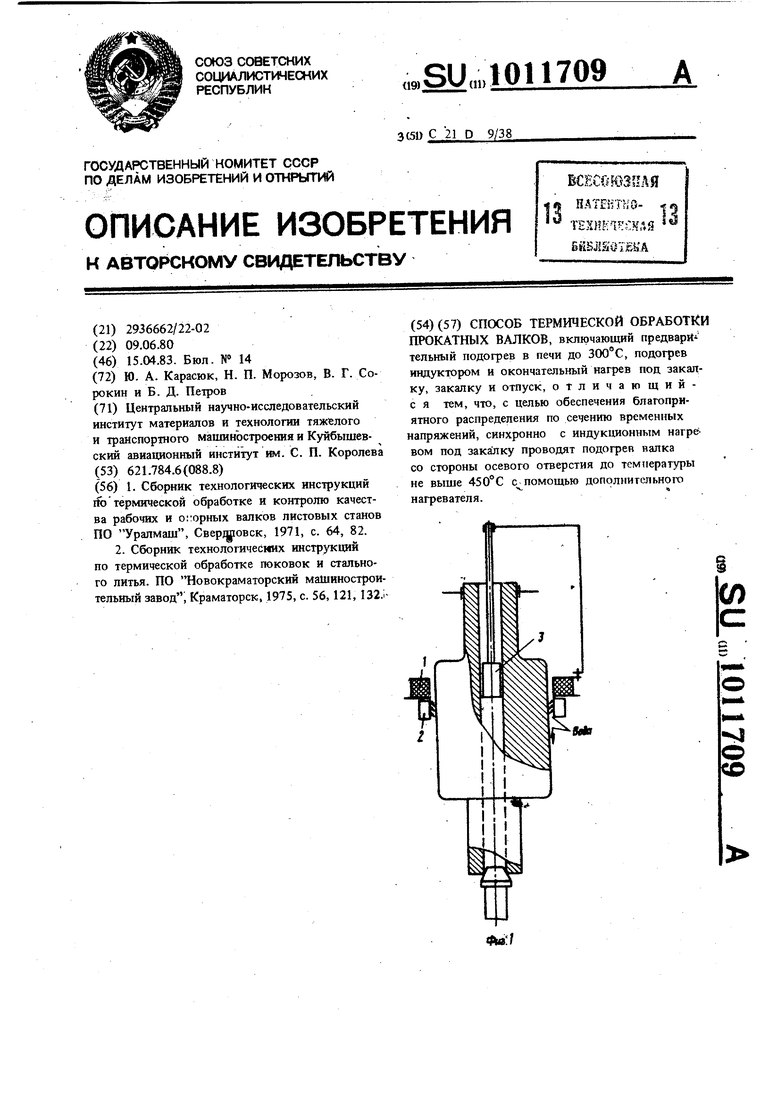

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, включающий предвари тельный подогрев в печи до 300 С, подогрев индуктором и окончательный нагрев под закалку, закалку и отпуск, отличающийс я тем, что, с целью обеспечения благоприятного распределения по сечению временных напряжений, синхронно с индукционным нагре;вом под закалку проводят подофев валка со стороны осевого отверстия до температуры не выше 450С с помощью дополнительного нагревателя. (Л sJ о со

ttSfHep SA99

а

| } | |||

| Сборник технологических инструкций rfo термической обработке и контролю качества рабочих и о;:орных валков листовых станов ПО Уралмаш, CBepjjpoBCK, 1971, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сборник технологических инструкций по термической обработке поковок и стального литья | |||

| ПО Новокраматорский машиностроительный завод, Краматорск, 1975, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1983-04-15—Публикация

1980-06-09—Подача