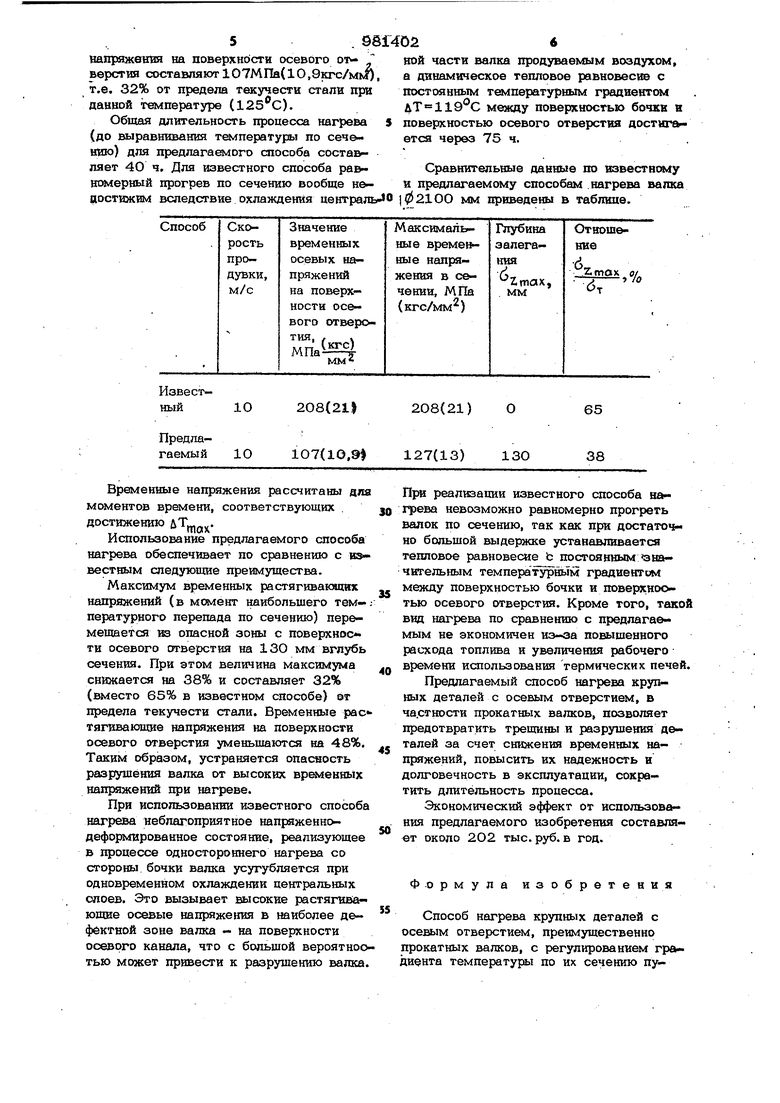

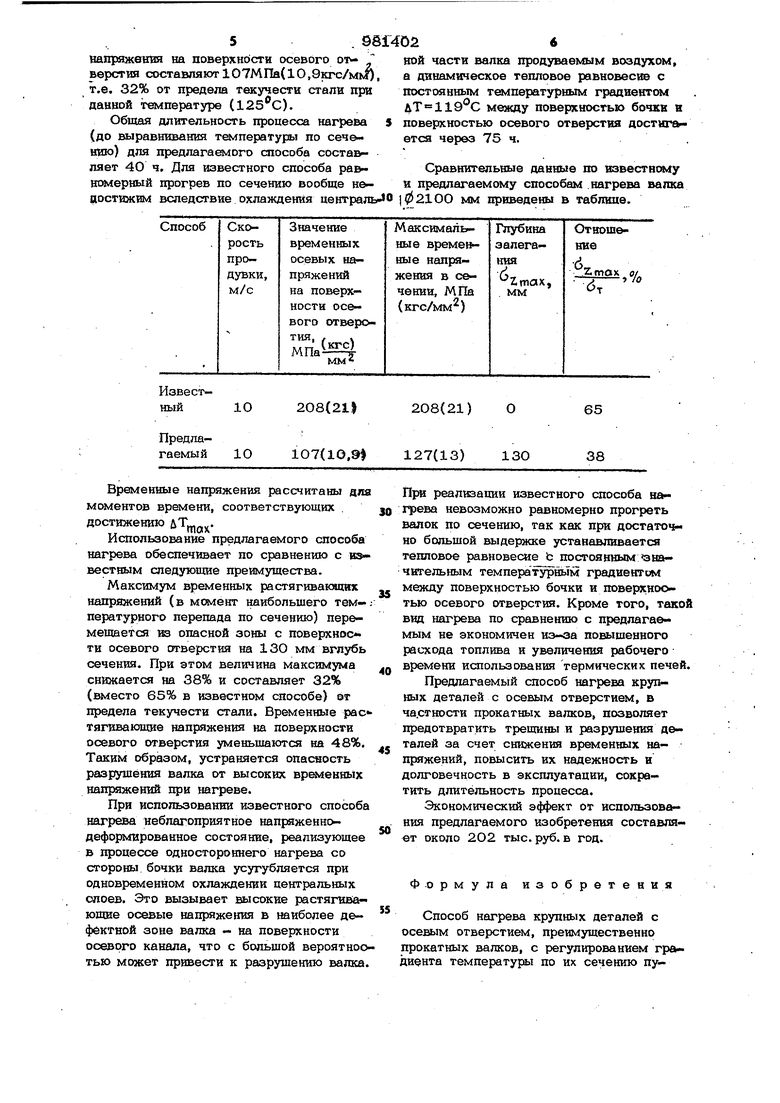

Изобретение относится к термической обработке и может применяться, например, при термической обработке рабочих и опорных валков листовых станов, а так же полых валов различного назначения из высокопрочных сталей. Известен способ нагрева крупньхх деталей, состоящий в посадке холодной детали в печь с температурой 2ОО-250 С, ; повышении температуры печи со скоросдтью 2О-30/ч до заданной температуры .нагрева детали и последующей выдержке при этой температуре длительностью 1,5-2 ч .на 100 мм сечения l . Недостатками этого способа явля.ются возникновение высоких временных осевых напряжений, опасных с точки зрения возникновения трещин, особенно для крупных деталей, и большая длительность. Известен способ предварительного по- догрева рабочих (диаметром более 56Омм и опорных валков хододной прокатки пере поверхностной закалкой ТПЧ. Он включае посадку валка в печь, нагретую до 2ОО- 25О С, выдержку при этой температуре в течение 3-х ч, повышение температуры печи со скоростью ЗО /ч i до требуемой температуры подогрева валка и последующую выдержку до выравнивания температуры по сечению 2j. Основной недостаток этого способа заключается в том, что, несмотря на от носитеяьно невысокую интенсивность теплоподвода к поверхности валка в процессе подогрева, растягивающие напряжения в осевой зоне достигают высоких значений, близких к пределу текучести. Это представляет значительную опасность с точки зрен;ш возникновения трещин, с учетом положения критической температуры хрупкости (для заэвтектоиднЫх валт-; ковых сталей +1ОО-2ООс), а также с учетом наличия в осевой зоне различного рода концентраторов напряжений, в основном дефектов технологичос1кого происхождения (раковин, рыхлот, несплошностей и т-д.). Кроме того, способ характериэуется большой длительностью (более 50 ч). Известен также способ нагрева сталь ных поковок с осевым каналом, включак щий регулирование градиента температур по сечению путем охлаждения осевого от г -1 Ьарстия водой или воздухом . Однако и при обработке этим способо растягивающие напряжения в осевой зоне достигают высоких значений, которые вызывают возникновение трещин. Целью изобретения является предотвр щение трещинообразования за счет снижения временных растягивающих напряже ний, обеспечения их благоприятного распределения по сечентпо, а также сокраще ние общей длительности процесса. Поставленная цель достигается тем, что согласно способу нагрева крупных деталей с осевым отверстием с регулированием градиента температуры по их сечению путем продувки осевого отверстия воздухом, продувку осевого отверстия осуществляют горячим воздухом с температурой не ниже температуры нагрзва и: скоростью не менее 10 м/с. Скорость продувки горячим воздухом с температурой не ниже температуры нагрева и скоростью не менее 10 м/с обусловлена необходимостью эффективного теплоподвода к поверхности осевого отверстия. П р и м 6 р. На ЭВМ ЕС 1022 моделируют процесс подогрева опорного ваЛ1ш стана ТЛС-5000 из стали типа 65 ХЗМФА по предлагаемому и извесо вому способам. Расчет температурных полей и ннпряженно-дефо1мированного состояния валка термообработке проводят численно методом конечных элементов с шагом разбиения по радиусу валка Д Г 35 мм, и разбиением по времени Л 0,05 ч. Размеры валка: диаметр бочки 2100мм длина бочки 48ОО мм; диаметр осевого отверстия 70О мм; температура подогрева валка . . Нагрев по известному способу включаег посадку валка в печь с температурой 540°С, равной заданной температуре вагрева, выдержку с одновременным охлаждением осевого отверстия проду&кой воздухом с температурой со скоростью 10 м/с. Нагрев по предлагаемому способу: позсадка Bajma в печь с температурой 5 4 , равдай заданной температуре нагрева, выдержка с одновременной продувкой атмосферы печи через осевое отверстие со сясоростью 10 м/с. При nocaJuje валка происходит падение температуры печи на 1ОО®С, скорость восстановления температуры печи до исходного уровня . Наибольшего значения временные наЙряжения в сечении достигают в момент времени, соответствующий максиь аяьному температурному перепаду по сечению. Для известного режима указанный момент времени равен 3,22 ч (перепад температуры по сечениюAt(-Qc(x4224®C). В предлагаемого режтша продолжительность достижения максимального перепада температуры меньше 3,92 ч при . Для указанных моментов времени, применительно к известному и предлагаемому режимам, методом конечных разностей на ЭВМ ЕСЮ22 рассчитано напряженно-дефор 1ированное состояние в валке. На фиг. 1 представлено распределение временных осевых напряжений и температуры по сечению валка 2100 мм в момент максимального перепада температуры (ДТ ) при нагреве по известному способу; на . 2 - то же, в момент макс1шального перепада температуры (iT«l7O C) при нагреве по предлагаемому способу. При нагреве по известному режиму (фиг. 1)распределение температуры по сечению детали монотонное.Максимальные в сечении растягивающие напряжения возникают на поверхности осевого канала,т.е. в наиболее опасной с точки зрения :возникновения трещин зоне сечения.Величина напря- . женйй составляет 20 8 МПа (21 кгс/мм) и достигает 65% предела текучести стали при соответствующей температуре (). в случае предлагаемого решения (фиг.2), с продувкой печной атмосферы через осевое отверстие, распределение температуры но сечению в рассматриваемый момент времени характеризуется наличием минимума. Для скорости продувки 1О м/с (фиг. 2) величина температурного перепада между поверхностью осевого отверстия и глубинными слоями составляет 15 С. Максимум растягивающих напряжений в сечении уменьшается по сравнению с известными режимами от 208 МПа до 127 МПа (от 21 кгс/мм до 13 кгс/мм ) и сдвигаются с поверхности осевого отверстия вглубь сечения на 130 мм. При этом напряжения на поверхности осевого о- верстия составляют О7МПа(10,9кгс/мм), т.е. 32% от предела текучести стали при данной температуре (125 С). Общая длительность процесса нагрева (до выравнивания температуры по сечению) для предлагаемого способа соста&ляет 40 ч. Для известного способа равномерный прогрев по сечению вообще нецостижим вследствие охлаждения централь 98Г4 02« ной части валка продуваемым воздухом, а динамическое тепловое равновесие с постоянным температурным градиентом дТ 119с между поверхностью бочки и поверхностью осевого отверстия достихб ется через 75 ч.. Сравнительные данные по известнсму и предлагаемому способам нагрева валка 02iOO мм приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки прокатных валков | 1980 |

|

SU1011709A1 |

| Способ охлаждения крупных деталей с осевым отверстием при термической обработке | 1982 |

|

SU1070187A1 |

| Способ термической обработки прокатных валков | 1980 |

|

SU1076470A1 |

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| Способ термической обработки крупных поковок | 1979 |

|

SU878799A1 |

| Кузнечный слиток | 1989 |

|

SU1660835A1 |

| Способ термической обработки изделий с осевым отверстием | 1985 |

|

SU1289898A1 |

| Способ производства прокатного валка | 1986 |

|

SU1400683A1 |

| Способ производства прокатных валков из белого чугуна | 1983 |

|

SU1139760A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2154113C1 |

Известный10208(211

Предлагаемый 10107(lO,9t127(13)13038 Временные напряжения рассчитаны дна моментов времени, соответствующих . достижению . Использование предлагаемого способа нагрева обеспечивает по сравнению с известным следующие преимущества. Максимум временных растягивающих напряжений (в момент наибольшего тем- пературного перепада по сечению) перемещается из опасной зоны с поверхнос. ти осевого отверстия на 13О мм вглубь сечения. При этом величина максимума снижается на 38% и составляет 32% (вместо 65% в известном способе) эт предела текучести стали. Временные рас тягивающие напряжения на поверхности осевого отверстия уменьшаются на 48%. Таким образом, устраняется опасность разрушения валка от высоких временных напряжений при нагреве. При использовании известного способа нагрева неблагоприятное напряженнодеформированное состояние, реализующее в процессе одностороннего нагрева со стороны бочки валка усугубляется при одновременном охлаждении центральных слоев. Это вызывает высокие растягивающие осевые напряжения в наиболее дефектной зоне валка - на поверхности осевого канала, что с большой вероятноо тью может привести к разрушению валка

208(21) О

65 При реализации известного способа нагрева невозможно равномерно прогреть вгшок по сечению, так как при достаточно большой выдержке устанавливается тепловое равновесие b постоянным значительным температурньТм градиентом между поверхностью бочки и поверхностью осевого отверстия. Кроме того, такой вид нагрева по сравнению с предлагаемым не экономичен из-за повышенного расхода топлива и увеличения рабочего времени использования термических печей. Предлагаемый способ нагрева крупных деталей с осевым отверстием, в ча.стности прокатных валков, позволяет предотвратить трещины и разрушения деталей за счет снижения временных напряжений, повысить их надежность и долговечность в эксплуатации, сократить длительность процесса. Экономический эффект от использования предлагаемого изобретения составляет около 2О2 тыс. руб. в год. Формула изобретения Способ нагрева крупных деталей с осевым отверстием, преимущественно прокатных валков, с регулированием градиента температуры по их сечению путем продувки осевого отверстия воздухом, отлнчаюшийся ...тем, что, с целью предотврашенвя трещин образования за счет снижения временных растйгивающих напряжений и сокращения общей длительности процесса,проаувку .осевого отверстия осуществляют горячим воа- (Духом с температурой не ниже температуры нагрева и скоростью не менее 10 м/с.

Источники информации, принятые во внимание при экспертизе

са

СЬ

ю

ем

еъ оеь

§

tT

1

A

К

s/

ey

N «b

«O CT

vo cT

4Cs

о

д

см

о

(О

X

ч

Ы 0

I

о

см

Авторы

Даты

1982-12-15—Публикация

1980-09-25—Подача