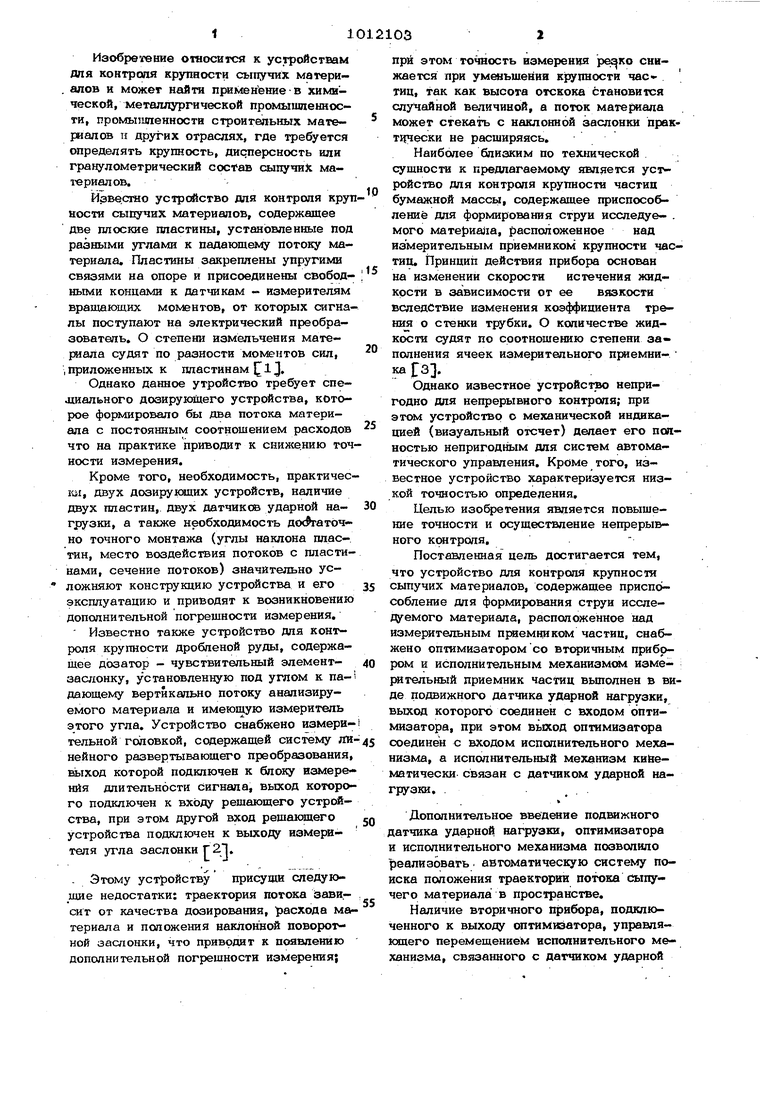

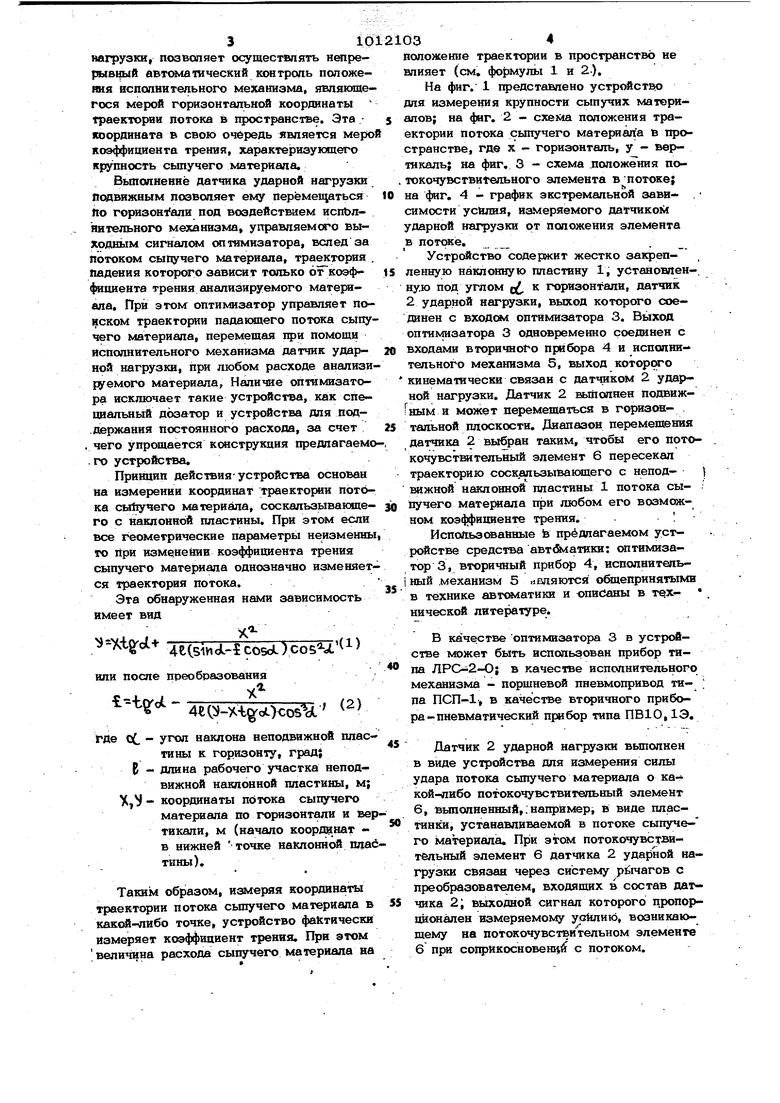

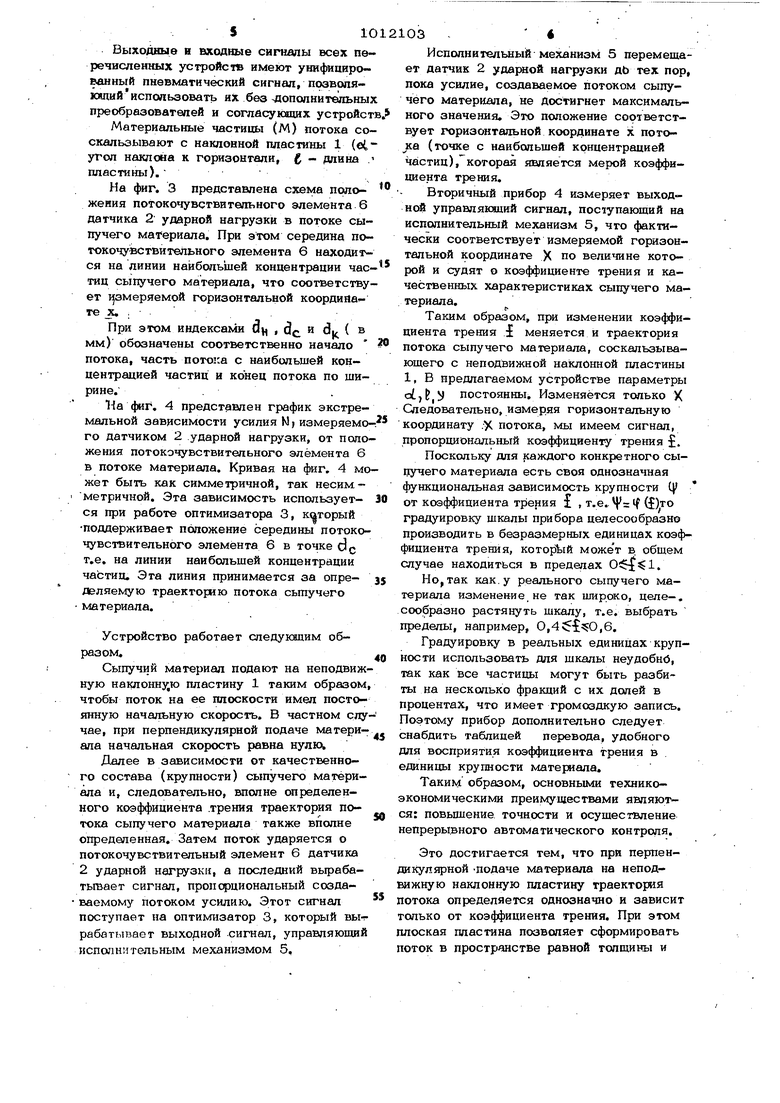

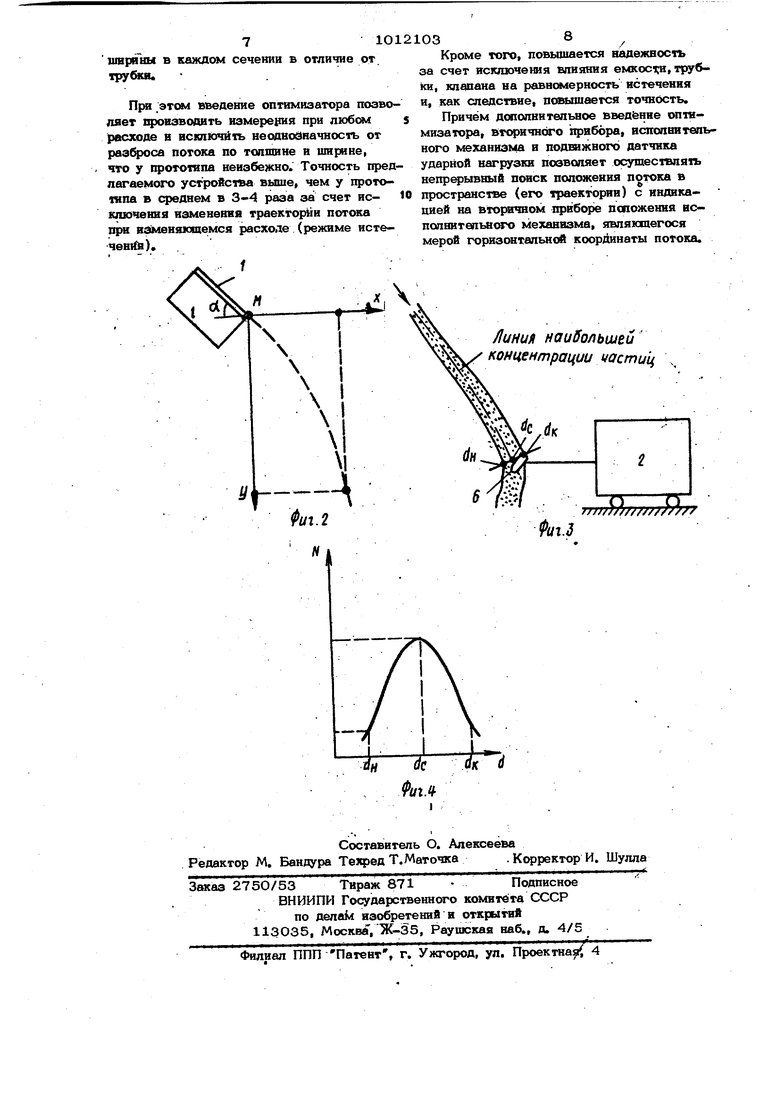

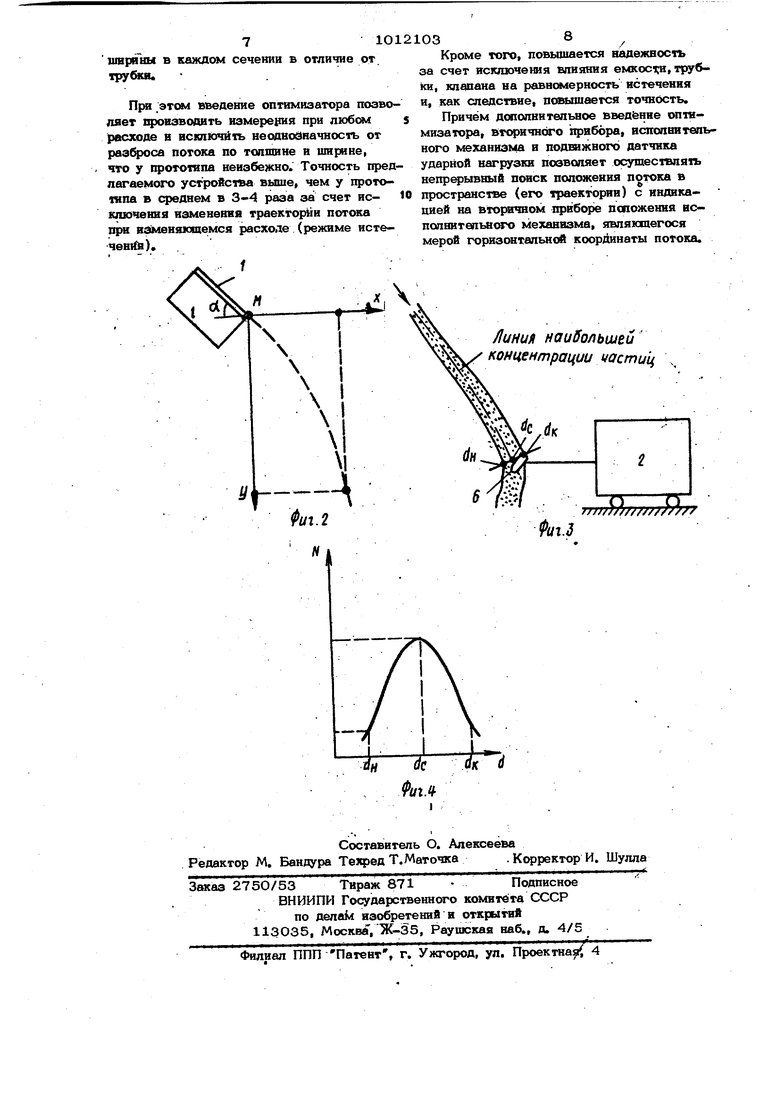

Изобретение относжтся к усгройствам Для контроля крупности сыпучих матери. алов к может найга применЬние в химической, металлургической промышленности, промьпвденности строительных материалов и других отраслях, где требуется определять крупность, дисперсность или гранулометрический состав сыпучих материалов. Йэве,сгао устройство для контроля кру ности сыпучих материалов, содержащее две плоские пластины, установленные под разными углами к падаюшеку потоку материала. Пластины закреплены упругими связями на опоре и присоединены свободными концами к датчикам - измерителям вращающих моментов, от которых сигна лы поступают на электрический преобразователь. О степени измельчения материала судят по разности моментов сил, .приложенных к пластинам ij. Однако данное утройство требует спеошального дозирующего устройства, которое формировало бы два потока материала с постоянным соотношением расходов что на практике приводит к снижению точ ности измерения. Кроме того, необходимость, практичес Kii, двух дозирующих устройств, наличие двух пластин, двух датчиков ударной нагрузки, а также необходимость до(гатЬчно точного монтажа (углы наклона пластин, место воздействия потоков с пластинами, сечение потоков) значительно усложняют конструкцию устройства и его эксплуатацию и приводят к возникновению дополнительной погрещности измерения. Известно также устройство для контроля крупности дробленой руды, содержащее дозатор - чувствительный элементзаслонку, установленную под углом к падающему вертикально потоку анализируемого материала и имеющую измеритель этого угла. Устройство снабжено измернтельной головкой, содержащей систему ли нейного развертывающего преобразования, Ейыход которой подключен к блоку измерения длительности сигнала, выход которого подключен к входу рещающего устройства, при этом другой вход рещакщего устройства подключен к выходу иамердателя угла заслонки Г 2j. - Этому устройству присущи следующие недостатки: траектория потока зави.сит от качества дозирования, расхода материала и положения наклонной поворотной заслонки, что приводит к появлению дополнительной погрешности измерения; при этом точность измерения снижается при уменьшении крупности частиц, так как высота отскока становится случайной величиной, а поток материала может стекать с наклонной заслонки практически не расширяясь. Наиболее близким по технической сущности к предлагаемому является yci ройсгео для контроля крупности частиц бумажной массы, содержащее приспособление для формирования струи исследуе- . мого материала, расположенное над измерительным приемником крупности частиц. Принцип действия прибора основан на изменении скорости истечения жидкости в зависимости от ее вязкости вследствие изменения коэффициента трения о стенки трубки. О количестве жидкости судят по соотношению степени заполнения ячеек измерительного пр1емни- ка ГЗ. Однако известное устройство непригодно для непрерывного контроля; при этом устройство о механической ИНДИЕЙцией (визуальный отсчет) делает его полностью непригодным для систем автоматического управления. Кроме того, известное устройство характеризуется низкой точностью определения. Целью изобретения является повышеше точности и осуществление непрерывного контроля. Поставленная цель достигается тем, что устройство для контроля крупноеп€ сыпучих материалов, содержащее приспособление для формирования струи исслеруемого материала, расположенное над измерительным приемником частиц, снабжено оптимизатором со вторичным прибором и исполнительным механизме измерительный приемник частиц вьшолнен в виде подвижного датчика ударной нагрузки, выход которого соединен с входом оптимизатора, при этом выход оптимизатора соединен с входом исполнительного механизма, а исполнительный механизм киЬематически связан с датчиком ударной нарузки. . . . Дополнительное введение подвижного атчика ударной нагрузки, оптимизатора исполнительного механизма позволило реализовать. автоматическую систему поска положения траектории потока cJbinyего материала в пространстве. Наличие вторичного прибора, подклюенного к выходу оптимизатора, управлямдего перемещением исполнительного механизма, связанного с датчиком ударной нагрузки, позволяет осуществлять непрерывцый авт 1атический юзнтрояь положения нспопви тельного механизма, 5Шпяюше гося мерой горизонтальной координаты траектории потока в пространстве. Эта координата в свою очередь является меро коэффициента трения, характеризующего крупность сыпучего материала. Выполнение датчика ударной нагрузки Подвижным позволяет ему перёмеп аться По горизонтали под воздействием испЬлиительного механизма, управляемого выХОДН1ЫМ сигнале сяпчмизатора, вслед за потоком сыпучего материала, траектория падения которого зависит только Ьт коэффиоиента трения анализируемого материала. При этом оптимизатор управляет поиском траектории падакшего потока сыпу чего материала, перемешая 1фи помощи исполнительного механизма датчик ударной нагрузки, при любом расходе анализи руемого материала, Наличие оптимизатора исключает такие устройства, как специальный дозатор и устройства для поц.держания постоянного расхода, за счет , чего упрощается конструкция предлагаемо .го устройства. Принцип действия-устройства основан на измерении координат траектории потока сы 1учего материала, соскальзывающего с наклонной пластииы. При этом если все геометрические параметры неизменны то При изменении коэффициента трения сыпучего материала однозначно изменяет ся 1раектория потока. Эта обнаруженная нами зависимость имеет вид Xigfct 4eC5iHdL-i cosdL)cos. или после преобразования )cosU Де оС - угол наклона неподвижной пластины к горизонту, град; J - длина рабочего участка неподвижной наклонной пластины, м; - координаты потока сыпучего материала по горизонтали и вер тикали, м (начало коорданат в нижней точке наклонной плас тины). Твклм образом, измеряя координаты траектории потока сьшучего материала в какой- ибо точке, устройство фактически Измеряет коэффициент трения. При этом величина расхода сыпучего материала на положение траектории в пространство не влияет (см. фо{)мулы 1 и 2-). На фиг. 1 представлено устройство для измерения крупности сыпучих материалов; на фиг. 2 - схема положения траектории потока сыпучего материала в пространстве, где X - горизонталь, у - вертикаль} на фиг. 3 - схема .положения потокочувствительного элемента в потоке} на фиг. 4 - график экстремальной зави- . симости усилия, измеряемого датчикоь дарной нагрузки от положения элемента в . Устройство содержит жестко закреп- ленную наклонную пластину 1, установлен-, ну.ю под углом 5 к горизонтали, датчик 2 ударной нагрузки, выход которого соединен с входом оптимизатора 3. Выход оптимизатора 3 одновременно соединен с входами вторичного прибора 4 и испсинительного механизма 5, выход которся о кинематически связан с датчиком 2 ударной нагрузки. Датчик 2 выполнен подвижным и может перемещаться в горизонтальной плоскости. Диапазон перемещения датчика 2 выбран таким, чтобы его потокочувствительный элемент 6 пересекал траекторию соск,альзывакмцего с неподЕижной наклонной пластины 1 потока сы- / пучего материала при любом его возможном коэффициенте трения., Использованные b предлагаемом устрк стве средства автЛлатики; оптимизатор 3, вторичный прибсф 4, исполнительный .механизм 5 «впяются о&цепринятыми в технике автоматики и описаны в нической литературе. В качестве оптимизатора 3 в устройстве может быть использован прибор типа ЛРО2-Ю} в качестве исполнительного механизма - поршневой пневмопривод ти- ; па ПСП-1, в качестве втс ичного прибора-пневматический прибор типа ПВ10,1Э. Датчик 2 ударной нагрузки вьшолнен в виде устройства для измерения силы удара потока сыпучего материала о какой-либо потокочувствительный элемент 6, вьтолненный,: например, в виде пластинки, устанавливаемой в потоке сыпуче- го материала. При этом потокочувствит&льный элемент 6 датчика 2 уда$)ной нагрузки связан через систему рйчагов с преобразователем, входящих в состав датчика 2; выходной сигнал которого цропорционален измеряемо усилию, возникающему на потокочувствительном элемеите 6 при соприкосновени т с потоком. Выходные и входные сигналы всех перечисленных устройств имеют унифицированный пневматический сигнал, позволяющийиспользовать их без дополнительны преобразователей и согласующих устройст Материальные частицы (М) потока соскальзывают с наклонной пластины 1 {et угол наклона к горизонтали, С, - длина пластины). На фиг. 3 представлена схема ncuioжения потокочувствительного элемента 6 датчика 2 ударной нагрузки в потоке сыпучего магериала. При этом середина потокочувствительного элемента 6 находится на линии наибольшей концентрации час тиц сыпучего материала, что соответству ет измеряемой горизонтальной коордийате х« ;.. При этом индексами Оц , с и di ( в мм) обозначены соответственно начало потока, часть потока с наибольшей концентрацией частиц и конец потока по ширине.. На фиг. 4 представлен график экстремальной зависимости усилия Ы) измеряемо го датчиком 2 ударной нагрузки, от поло жения потокочувствительного элемента 6 в потоке материала. Кривая на фиг. 4 мо жет быть как симметричной, так несимметричной. Эта заш1симость используется при работе оптимизатора 3, который поддерживает положение середины потокочувствительного элемента 6 в точке dp т.е. на линии наибольшей концентрации частиц. Эта линия принимается за опреЯеляемую траекторию потока сьшучего материала. Устройство работает следующим образом. Сыпучий материал подают на неподвиж ную наклонн5;ю пластину 1 таким образом чтобы поток на ее плоскости имел посто5тную начальную скорость. В частном слу чае, при перпендикулярной подаче материала начальная скорость равна нулю. Далее в зависимости от качественного состава (крупности) сыпучего материала и, следовательно, вполне определенного коэффициента .трения траектория потока сыпучего материала также вполне определенная. Затем поток ударяется о потокочувствительный элемент 6 датчика 2 ударной нагрузки, а последний вьфаба- тьгоает сигнал, пропорциональный создаваемому потоком усилию. Этот сигнал поступает на оптимизатор 3, который вы-г рабатывает выходной сигнал, управляющий исполин тельным механизмом 5. Исполнительный механизм 5 перемешает датчик 2 удар«ой нагрузки дЬ тех пор, пока усилие, создаваемое потоком сыпучего материала, не Достигнет максимального значения. Это положение соответствует горизонтальной координате х потока (точке с наибольшей концентрацией Частиц), которая 1тляется мерой коэффициента трения. Вторичный прибор 4 измеряет выходной управляющий сигнал, поступающий на исполнительный механизм 5, что фактически соответствует измеряемой горизонтальной координате X по величине которой и судят о коэффициенте трения и качественных характеристиках сыпучего материала. Таким образом, при изменении коэффициента трения f меняется и траектория потока сыпучего материала, соскальзываюшего с неподвижной наклонной пластины 1, В предлагаемом устройстве параметры oijf V) постоянны. Изменяется только X Следовательно, измеряя горизонтальную координату ;)( потока, мы имеем сигнал, пропорциональный коэффициенту трения . Поскольку для каждого конкретного сыпучего материала есть своя однозначная функциональная зависимость крупности ф от коэффициента трения f , T.e.jrif ()то градуировку шкалы прибора целесообразно производить в безразмерных единицах коэффициента трения, которЪ1й может в. обшем случае находиться в пределах . Но,так как.у реального сыпучего материала изменение, не так широко, целе-, сообразно растянуть шкалу, т.е. выбрать пределы, например, О,,6. Градуировку в реальных единицах крупности использовать для шкалы неудобно, так как все частицы могут быть разбиты на несколько фракций с их допей в процентах, что имеет громоздкую запись. Поэтому прибор дополнительно следует снабдить таблицей перевода, удобного для восприятия коэффициента т-рения в . единицы крупности материала. Таким образом, основными техникоэкономическими преимуществами являются: повышение точности и осуществление непрерывного автоматического контроля. Это достигается тем, что при перпендикулярной Подаче материала на неподижную наклонную пластину траектория потока определяется однозначно и зависит только от коэффициента трения. При этом лоская пластина позволяет сформировать поток в пространстве равной толщины и

| название | год | авторы | номер документа |

|---|---|---|---|

| Безбункерное загрузочное устройство для сыпучих материалов | 1977 |

|

SU745811A1 |

| Массовый расходомер | 1982 |

|

SU1120167A1 |

| ЛОТКОВЫЙ УНИВЕРСАЛЬНЫЙ РАСХОДОМЕР | 1992 |

|

RU2029914C1 |

| Массовый расходомер сыпучих материалов | 1988 |

|

SU1643934A1 |

| СПОСОБ КОНТРОЛЯ РАСХОДА И ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2532596C1 |

| Питатель для загрузки сыпучих материалов | 1978 |

|

SU712339A1 |

| Способ контроля крупности сыпучих материалов | 1981 |

|

SU946670A1 |

| Питатель для загрузки сыпучих материалов | 1978 |

|

SU710886A1 |

| Устройство для измерения расхода сыпучих материалов | 1986 |

|

SU1509596A1 |

| Способ автоматического управления двухстадийным циклом мокрого измельчения | 1980 |

|

SU874185A1 |

УСТРОЙСТВб1аЛЯ КОНТРО ЛЯ КРУПНОСТИ СЫПУЧИХ МАТЕРИ АЛОВ, содержащее приспособление для (Л формирования струи исследуемого материала, расположенное над измерительным приемником частиц, отличающееся тем, что, с целью повьшЕения точ- кости определения и обеспечения непре- рывности контроля, устройство снабжено оптимизатором со вторичным прибором и исполнительным механизмом, измерительный приекшик частиц выполнен в виде подвижного датчика ударной нагрузки, выход которого соединен с входом оптимизатора, при этом выход оптимизатора соединен с входом исполнительного механизма, а исполнительный механизм кинематически связан с датчнк л«{ ударной нагрузки

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля крупности сыпучих материалов | 1977 |

|

SU621991A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-15—Публикация

1981-05-25—Подача