(54) СПОСОБ КОНТРОЛЯ КРУПНОСТИ СЬШУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля крупности сыпучих материалов | 1982 |

|

SU1069856A1 |

| Способ контроля крупности сыпучих материалов | 1980 |

|

SU878336A1 |

| Способ контроля содержания классов крупности сыпучего материала | 1976 |

|

SU556834A1 |

| Способ контроля содержания крупного класса в потоке кускового материала | 1977 |

|

SU662145A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU751426A1 |

| Устройство управления циклом измельчения | 1978 |

|

SU778798A1 |

| Способ сухого разделения твердых материалов | 1980 |

|

SU956054A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU749430A1 |

| Способ контроля крупности руды, поступающей на измельчение | 1975 |

|

SU631210A1 |

| Способ автоматического управления работой измельчительного агрегата замкнутого цикла и система для его осуществления | 1986 |

|

SU1411030A1 |

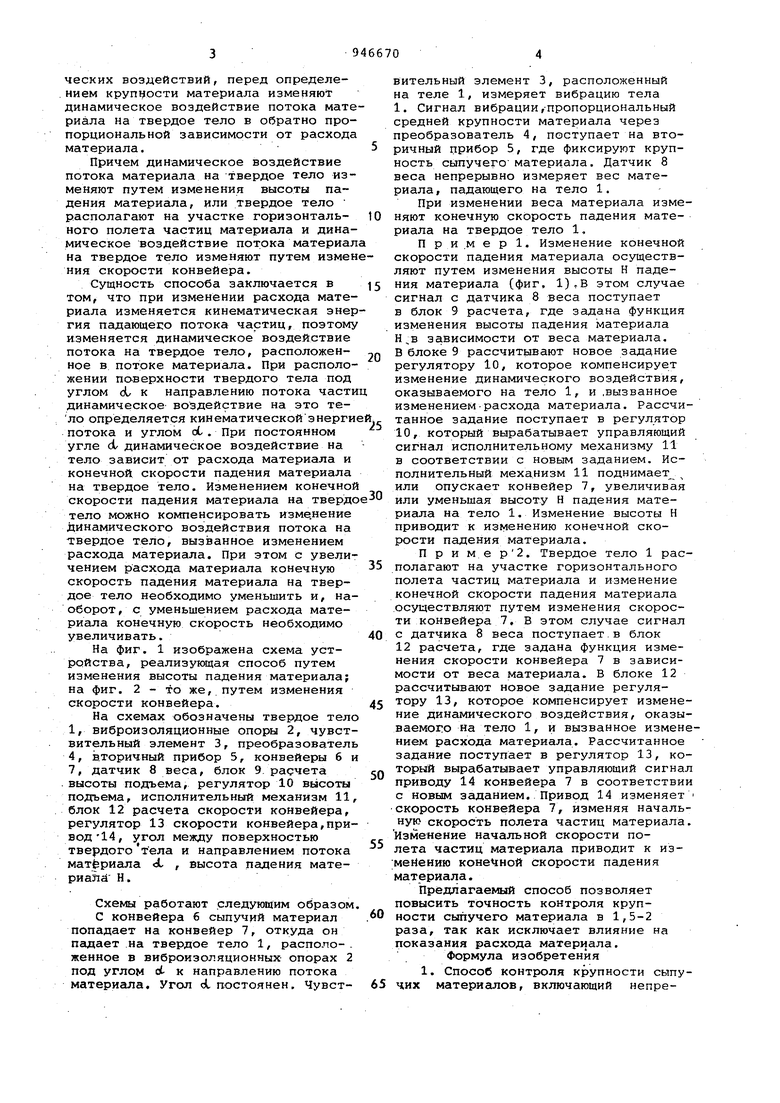

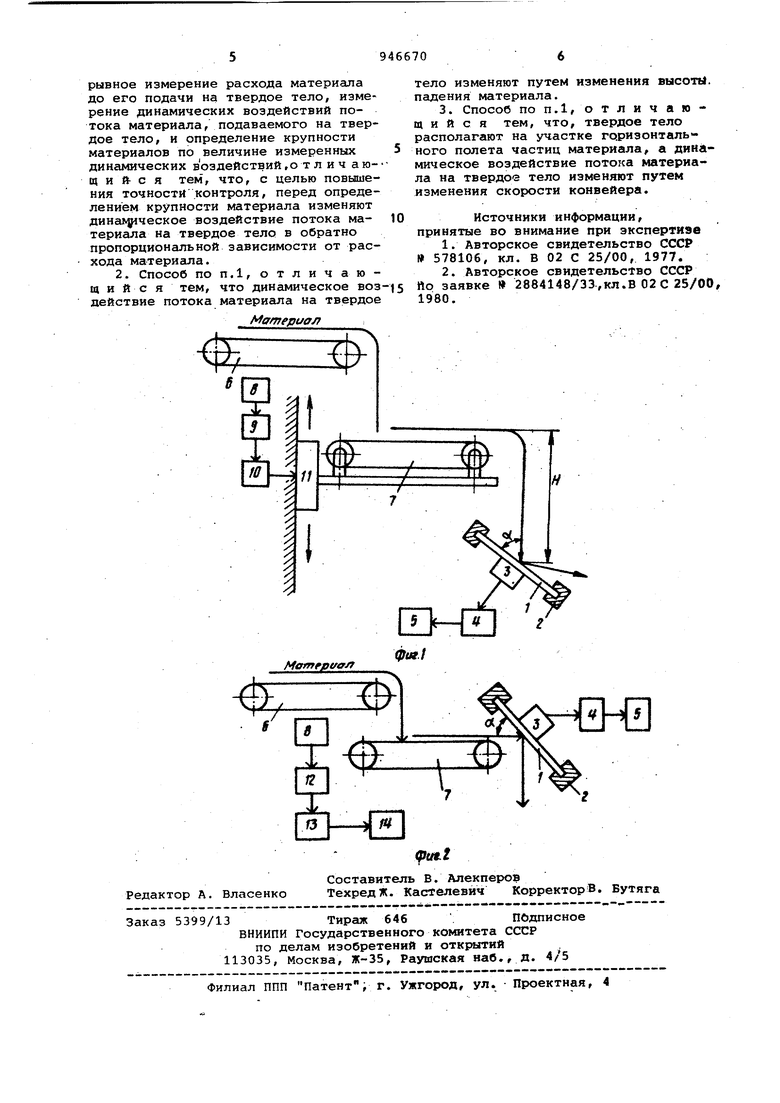

Изобретение относится к дроблению и измельчению строительных, рудных и нерудных материалов и может найти применение для оперативного контроля и управления технологическими процессами дробления и измельчения. Известен способ контроля размалываемости сыпучих материалов, включающий взвешивание материала на траИ спортерной ленте, фотометрирование отражакицей поверхности материала, перемножение между собой текущих результатов фотометрирования и взвешивания и определение по полученнсилу произведению в обратно пропорциональ ной завис:имости текущей величины раз малываемости материала Г11. Недостатком этого способа является низкая точность контроля размгшываемости сыпучих материалов, так как при работе осуществляется фотометрирование только поверхности верхнего слоя материала, находящегося на тран спортерной ленте и не осуществляется контроль гранулометрического состава материала, расположенного в нижнем слое. Наиболее близким к предлагаемому по технической сущности является спо соб контроля крупности сыпучих материалов, включакиций непрерывное измерение расхода материала до его подачи на твердое тело, измерение .динамических воздействий потока материала, подаваемого на твердое тело, и определение крупности материалов по величине измеренных динамических воздействий С2. В известном способе угол между поверхностью твердого тела и направле- нием потока материала изменяют путем поворота твердого тела. Однако невозможность выполнения виброизоляции твердого тела, которое поворачивают в зависимости от расхода материала, снижает точность контроля крупности материала по известному способу. Целью изобретения является повышение точности контроля. Поставленная цель достигается тем, что в способе контроля крупности сыпучих материалов, включающем йеп рывное измерение расхода материала до его подачи на твердое тепло, изме- рение дингшических воздействий потока материала, подаваемого на -твердое тело, и определения крупности матера глов по величине измеренных динамиг ческих воздействий, перед определе.нием крупности материала изменяют динамическое воздействие потока мате риала на твердое тело в обратно пропорциональной зависимости от расхода материала. Причем динамическое воздействие потока материала на твердое тело изменяют путем изменения высоты падения материала, или твердое тело располагают на участке горизонталького полета частиц материала и динамическое воздействие потока материал на твердое тело изменяют путем измен ния скорости конвейера. Сущность способа заключается в том, что при изменении расхода материала изменяется кинематическая энер гия падающесо потока частиц, поэтому изменяется динамическое воздействие потока на твердое тело, расположенное в потоке материала. При расположении поверхности твердого тела под углом ol, к направлению потока части динамическое воздействие на это тело определяется кинематическойэнepги потока и углом о1. При постоянном угле d динамическое воздействие на тело зависит от расхода материала и конечной скорости падения материала на твердое тело. Изменением конечной скорости падения материала на твердо тело можно компенсировать изме.нение динамического воздействия потока на твердое тело, вызванное изменением расхода материала. При этом с увеличением расхода материала конечную скорость падения материала на твердое тело необходимо уменьшить и, наоборот, с уменьшением расхода материала конечную скорость необходимо увеличивать. На фиг. 1 изображена схема устройства, реализующая способ путем изменения высоты падения материсша; на фиг. 2 - то же, путем изменения скорости конвейера. На схемах обозначены твердое тело 1, виброизоляционные опоры 2, чувствительный элемент 3, преобразователь 4, вторичный прибор 5, конвейеры 6 и 7, датчик 8 веса, блок 9 расчета .высоты подъема, регулятор 10 высоты подъема, исполнительный механизм 11 блок 12 расчета скорости конвейера, регулятор 13 скорости конвейера,привод 14, угол между поверхностью твердого тела и направлением потока материала «1 , высота падения материале Н. Схемы работают следующим образом С конвейера 6 сыпучий материал попадает на конвейер 7, откуда он падает .на твердое тело 1, располо- . женное в виброизоляционных- опорах 2 под углом ci к направлению потока материала. Угол d постоянен. Чувствительный элемент 3, расположенный на теле 1, измеряет вибрацию тела 1. Сигнал вибрации,-пропорциональный средней крупности материала через преобразователь 4, поступает на вторичный прибор 5, где фиксируют крупность сыпучего материала. Датчик 8 веса непрерывно измеряет вес материала, падающего на тело 1. При изменении веса материала изменяют конечную скорость падения материала на твердое тело 1, П р и .м е р 1. Изменение конечной скорости падения материала осуществляют путем изменения высоты Н падения материала (фиг. 1),В этом случае сигнал с датчика 8 веса поступает в блок 9 расчета, где задана функция изменения высоты падения материала Н,в зависимости от веса материала. В блоке 9 рассчитывают новое задание регулятору 10, которое компенсирует изменение динамического воздействия, оказываемого на тело 1, и .вызванное изменением-расхода материала. Рассчитанное задание поступает в регулятор 10, который вырабатывает управляющий сигнал исполнительному механизму 11 в соответствии с новым заданием. Исполнительный механизм 11 поднимает или опускает конвейер 7, увеличивая или уменьшая высоту Н падения материсша на тело 1. Изменение высоты Н приводит к изменению конечной скорости падения материала. П р и м е р2. Твердое тело 1 располагают на участке горизонтального полета частиц материала и изменение конечной скорости падения материала осуществляют путем изменения скорости конвейера 7, В этом случае сигнал с датчика 8 веса поступает.в блок 12 расчета, где задана функция изменения скорости конвейера 7 в зависимости от веса материала. В блоке 12 рассчитывают новое задание регулятору 13, которое компенсирует изменение динамического воздействия, оказываемого на тело 1, и вызванное изменением расхода материала. Рассчитанное задание поступает в регулятор 13, который вырабатывает управляющий сигнал приводу 14 конвейера 7 в соответствии с новым заданием. Привод 14 изменяет скорость конвейера 7, изменяя начальную скорость полета частиц материала. Изменение начальной скорости полета частиц материала приводит к измеНению скорости падения материала. Предлагаемый способ позволяет повысить точность контроля крупности сыпучего материала в 1,5-2 раза, так как исключает влияние на показания расхода материала. Формула изобретения 1. Способ контроля крупности сыпучих материалов, включающий непре

Авторы

Даты

1982-07-30—Публикация

1981-03-16—Подача