Изобретение может найти применение в технике измельчения строительных материалов и руд.

Известен способ автоматического регулирования струйнь1х мельниц путем измерения загрузки помольной камеры и инжекторных устройств 1.

Однако при этом не исключается возможность снижения эффективности помола, а в отдельных случаях и завала мельницы за счет неравномерности загрузки инжекторных узлов. Кроме того, величины да влений в инжекторных узлах и помольной камере зависят как от суммарного количества материала, находящегося в них, так и от расхода газа, подаваемого в инжекторные узлы, и поэтому не могут однозначно характеризовать равномерность их загрузки.

Известен другой способ автоматического регулирования процесса измельчения и сепарации в противоточной струйной мельнице, включающий измерение крутящего момента на валу классификатора и расхода исходного материала, изменение его подачи, измерение и стабилизацию температуры энергоносителя, измерение и регулирование разрежения после классификатора воздействием на расход воздуха через мельницу 2. Этот способ наиболее близок к описываемому изобретению.

Однако он не обеспечивает получения максимальной производительности струйной мельницы при стабильной тонине помола готового продукта.

Цель изобретения - повыщение производительности при заданной тонине помола готового продукга.

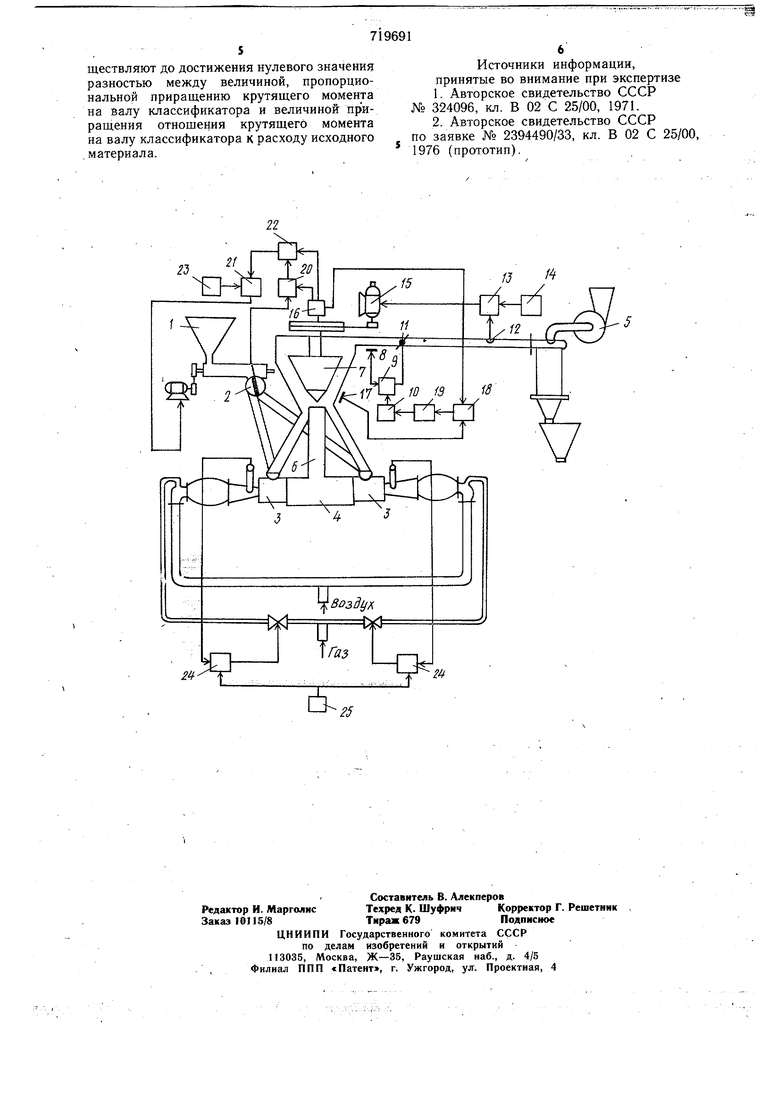

Это достигается тем, что предлагаемым способом автоматического регулирования процесса измельчения и сепарации в противоточной струйной мельнице, включающим измерение крутящего момента на валу классификатора и расхода исходного материала, изменение его подачи, измерение и стабилизацию температуры энергоносителя, измерение и регулирование разрежения после классификатора,воздействием на расход воздуха через мельницу, дополнительно измеряют тонину помола с последующим воздействием на скорость вращения вала классификатора, измеряют разрежение в сборном коллекторе классификатора, вычисляют текущую разШсть между величиной крутящего момента на валу классифйКаТЬра и измеренным значШйём раз ежения в сборном коллекторе классификждара и tipOH3B6 f №i( MlJifiHOfо значения указанной рЖНОГт1Гпутем воздействия fia расход воздуха через уШьнЩуГ а йз1у1ёйеййе подачи материала 1}ёуЩёс1ШЙ ГдГ1ШШеШГ1рШ а- ЧШия разнрстью между величиной, пропорциональной п рираЩенйК)Крутящего момента на валу классификатора и величиной приращения отношения крутящего момента ::..,на валу1 }шсси$11Штер 1ЕМ ШУ материа:ла.:™ -.. ..,....,.,..„ .... На чертеже представлено устройство - -дЛй гёатгйзации предлагаемого способа. Исходный материал из бункера 1 пита -- телем через расходометр2 подается в - сительные камерй З; РаГбТМШ МГ Ш&7го ° 1Ш ШШ 1й; ветТ) потоках; частицы Сталкйваются в помольной камере 4 и измельчаются. Под действием тяги, создаваемой вентилятором 5, частицы выносятся на стоянку 6. в классификатор 7. Скорость по ТбКа 1пГодДерживается заданной путем стабилизации разрежения после классифика тора, измеряемого датчиком 8, ЙТШЛ от --которого поступает на регулятор 9, где срав.ZTrrt ffiB3 TCH c сигналам задатчика 10, и при Иалйчии рассогласования регулятор 9 изме; ;няет положение заслонки 11. Не)11)ойзмёльченный материал Возвращается в смесительные камеры. Скорость вращения классифи к атОра определяет завихрения потока аэро смеси материала с отраббтайЯбГм ЭНергонрсителем. Под действием центробежной ШБГ ЙсТиць1 матер ала распределяются of itefiTpа вращейМ расетшния, про порцйональные их массам. Мотйент на валу классификатора зависит как от общего количества материала, поступающего в классификатор, так и от тоsl t«P4i,i«SB., 1Ш%й- бпОмЬла,- что -определяется режим ГШГттаШмёгпамГпооцесса -помола. йШ йа рамёТрамйпроцесса ;пом6ла. Сигйал с д атчика 12, измеряющего тони liy irpi iarOTOB6r6ffp6), поступает на регулятор 13, где сравнивается с сигналом Задатчика 14, и при наличии рассогласоваийя регулятор .изменяет обороты двигателя 15 привода классификатора. 1.1:1... Тонина помол а готового продукта поддерживается постоянной путем изменения скорости вращения классификатора. ,. Определяют разйость между сигналами датчика 16, измеряющего крутящийГТйомейт .на валу классификатора, и датчика 17, изйеряющего разрежение в сб6рШм йЬллекторе классификатора, на блоке 18 вычитания. Сигнал с блойггШГчйТаШйППодается на экстремальный корректор 19, рть1скивающий ШКСймайбйое зйаченйе этой plBtfOCTH, и через задатчик 10 изменяет задание регулятора 9. При постоянной скорости потока аэросмеси, максимальной величине разности межд величиной крутящего момента на валу классификатора и величиной разрежения в сборномколлекторе классификатора соотвёТСТвуеТ йа 1 Сймажчая производительность мельницы. Отношение велйчины крутящего момента на. валу классификаторак величине расхода исходйого материала вычисляется в блоке 20 Делёния,сйГйалс выхода которого поступает на управляющее устройство 21, определяющее разность между величиной, пропорцио- нальной приращению величины крутящего момента на валу классификатора, и прираЩёниел бТНошеййя крутящего- момента на валу классификатора к расходу исходного материала. Регулятор 22 сравнивает сигнал, полученный с управляющего устройства 21, с сигна.;1ом задатчика 23 и изменением расхода исходного материала обеспечивает нулеШё знаЧ1еЙйё сигнала с управляющего устройства 21. ПостоянйЪо параметров эт ергоносителя . поддерживается известйым йбйтуром путем стабилйзОДйи Т ёмйературы энергонос йтеля с помощью регуляторов 24. Сигналы от измерителей температуры эйергоносителя подаются на регуляторы 24, где сравниваются с Сигналом задатчика 25. При наличии сигцаЛа рассогласования регулятора 24 измейяют подачу топлива. . Формула изобретения Способ автоматического регулирования прбцёсса ШжеЛБЧеййя и сепарации в протйвоточной струйной йёлыяице, включающий Шй%peййrёTp5 fящёro мойёнта йа валу класШдафейЙё1фут щ&го моМнТа йа валу классификатбра и расхода исходйого материала, йз;мёненйГ его тгбдачи, измерение и стабилизацию температуры эйергойосителя, измерение и рёгулйровайие разрежёйия после классификатора воздействием на расход воздуха через мельнйцу, отличающийся тем, что, е целью йовншения производительности при заданной Тойййе помола готового проДуета, дШоЛййТёЛЬйо измеряют тонину помола с последующим воздействием на скорость вращения вала классификатора, измеряют разрежейие в сборном коллекторе классификаТораг ВЫЧИСЛЯ16Т текущую разность между величиной крутящего момента на валу классификатора и измеренным значением разрежения в сборном коллекторе классификаТ6ра1Т11ГрйШвоДят поиск максимального значения указанной разности путем воздействия йа расход воздуха через мельййцу, а, йзМёнейие подачи материала осуществляют до достижения нулевого значения разностью между величиной, пропорциональной приращению крутящего момента на валу классификатора и величиной приращения отнощения крутящего момента на валу классификатора к расходу исходного , материала.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 324096, кл. В 02 С 25/00, 1971.

2.Авторское свидетельство СССР

по заявке № 2394490/33, кл. В 02 С 25/00, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса измельчения и сепарации в противоточной струйной мельнице | 1989 |

|

SU1645012A1 |

| Способ автоматического управления процессом измельчения в противоточной струйной мельнице | 1978 |

|

SU768463A1 |

| Способ автоматического управления процессом помола в газоструйной мельнице | 1979 |

|

SU772590A1 |

| Способ автоматического регулирования процесса измельчения и сепарации в противоточной струйной мельнице | 1976 |

|

SU592455A1 |

| Способ автоматического регулирования процесса газоструйного измельчения | 1973 |

|

SU446309A1 |

| Система регулирования процесса измельчения в противоточной газоструйной мельнице | 1991 |

|

SU1791033A1 |

| Устройство для автоматическогоРЕгулиРОВАНия зАгРузКи пРОТиВОТОчНОйгАзОСТРуйНОй МЕльНицы | 1979 |

|

SU814464A1 |

| УДАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2282502C2 |

| Способ автоматического регулирования процесса газоструйного измельчения | 1977 |

|

SU698653A2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ИЗМЕЛЬЧЕНИЯ В ПРОТИВОТОЧНОЙ ГАЗОСТРУЙНОЙМЕЛЬНИЦЕ | 1972 |

|

SU324069A1 |

Авторы

Даты

1980-03-05—Публикация

1977-10-14—Подача