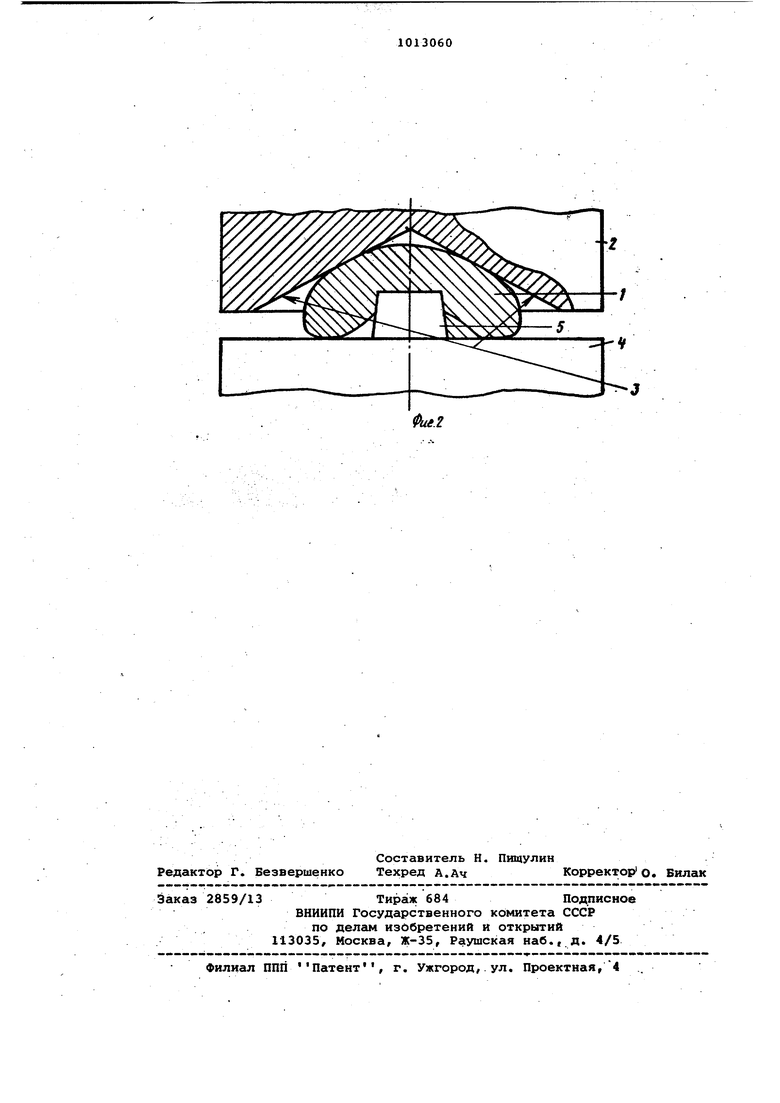

Иэобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий типа железнодорожных колес. Известен способ изготовления поковок типа колес осадкой цилиндричес кой заготовки с последуияаей штамповкой и прокаткой и 1. Однако при осадке окалина вдавливается в торцы заготовки, а данный способ не позволяет качественно удалить окалину. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовле ния поковок типа колес, включающий осадку нагретой заготовки на 2030% и последующую ее неполную прошив КУ Г2. При осадке окалина осыпается с бокдЬой поверхности заготовки, но остается вдавленной в торцы и удалит такую окалину гидросбивом невозможно Целью изобретения является повышение качества получаемых поковок за счет обеспечения возможности удаления окалины с поверхностей поковки в процессе ее деформирования. Указанная цель достигается тем, что согласно способу изготовления поковок, типа колес, включающему осад ку нагретой заготовки и ее неполную прошивку, в процессе неполной прошивки заготовки ее верхнюю торцовую nqBepXHOCTb выгибают наружу, а нижнюю внутрь. При этом неполную прошивку можно осуществлять с нижней торцовой поверхности заготовки на круговой площади с диаметром, раВным 0,7-1,0 диаметра центрального отверстия гото вого изделия. На фиг. 1 изображена схема неполной прошивки, исходное положение; на фиг. 2 - то же, после окончания неполной прошивки. Сущность способа заключается в следующем. Нагретая заготовка 1 подается в рабочую зону пресса. Верхний штамп 2 выполнен с конической полостью 3 с диаметром, равным 1,25-1,5 наружного диаметра заготовки. В центре нижнего штампа 4 расположена коническая оправка 5, выполненная в форме усеченного конуса, верхняя торцовая поверх ность которого имеет диаметр, равный 0,7-1,0 диаметра центрального отверстия в готовом изделии (фиг. 1). Деформирование заготовки осуществляется воздействием поверхности конической полости 3 верхнего штампа и оправки 5(фиг.2).В процессе дефЪрмацйи верхний торец заготовки выгибает ся .наружу,частично заполняя полость верхнего штампа,Одновременно осущест вляется частичная прошивка снизу цен чральной зоны заготовки на оправке. В результате происходит интексивноё течед1ие металла как центральной, так и периферийной зон заготовки. В результате деформации поверхностных слоев заготовки происходит отслаивание окалины. Окалина, вдавленная торцом оправки, удаляется при прошивке отверстия в ступице колеса. Диаметр оправки равен 0,7-1,0 диаметра отверстия в готовом изделии и выбирается из следующих соображений. При диаметре оправки меньшем, чем 0,7 диаметра отверстия в готовом изделии, усилие, необходимое для изгиба заготовки, повышает усилие прошивки. Тогда верхние слои торцовых поверхностей заготовки деформируют незначительно и окалина не будет терят.ь связь с металлом и осыпаться. При диаметре оправки, большем 1,0 диаметра центрального отверстия . в готовом изделии, прошитая часть заготовки превышает диаметр центрального отверстия готового изделия, что недопустимо. Прим ер. Способ применялся при изготовлении цельнокатаных железнодорожных колес 950 мм на прессопрокатной линии колесопрокатного цеха. Заготовка массой 468 кг нагревалась в кольцевой печи до 1260 С, после чего подавалась в рабочую зону пресса усилием 20 МИ. Пресс оборудоззан верхним штампом с конической полостью, диаметр которой у основания равен 700 мм. Угол при вершине :конуса 120.. Диаметр верхнего тор1ца оправки, установленной в нижнем штампе, равен 160 мм что, соответствует 0,9 диаметра центрального отверстия в готовом изделии. Угол наклона образующей к вертикали 5, Высота оправки 225 мм. В процессе осадки заготовка продеформировалась таким образом, что ее верхняя торцовая поверхность выгнулась наружу, частично заполнив вовнутрь вокруг оправки. Одновременно при помощи той же оправки выполнена частичная прошивка, центральной зоны заготовки. После деформирования полученная заготовка пропущена через камеру гидросбива, где очищена от остатков окалины. Наружный осмотр показал высокое качество очистки от окалины. Остатки окалины во впадине, образованной оправкой, полностью удаляются прошивкой центральной части заготовки. Также заготовка проходит дальнейшие операции - штамповка, прокатка. Использование изобретения позволяет повысить качество получаемых поковок за счет обеспечения возможности удаления окалины с поверхностей поковки в процессе деформирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизированная поточная линия для изготовления железнодорожных колес | 1989 |

|

SU1731379A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕОБРАЗНЫХ ПОКОВОК КОНИЧЕСКИХ ШЕСТЕРЕН ДИАМЕТРОМ 638 мм | 2005 |

|

RU2300439C2 |

| Механизированная поточная линия для изготовления штампокатаных колес | 1989 |

|

SU1750822A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПРИ ПРОИЗВОДСТВЕ ИЗДЕЛИЙ ТИПА КОЛЕС | 2000 |

|

RU2189882C2 |

| Механизированная линия для изготовления штампокатаных колец | 1980 |

|

SU902951A1 |

| Способ ковки в подкладных штампах поковок типа цилиндрических колес с ободом и ступицей | 1987 |

|

SU1542684A1 |

| Способ получения заготовок железнодорожных колес | 1990 |

|

SU1750842A1 |

| Способ изготовления полых заготовок | 1988 |

|

SU1731386A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КОЛЕС, включающий осадку нагретой заготовки и ее неполную прошивку, о тли ч a ю щ и и с ятем, что, с целью повьинения качества получаемых поковок путем обеспечения возможности удаления окалины, в процессе неполной прошивки заготовки ее верхнюю торцовую поверхность выбирают наружу, a нижнюю - внутрь. , 2. Способ по п. 1 отличающийся тем, что неполную проишвку осуществляют с 1|ижней торцовой поверхности на круговой площади диаметром, равным 0,7-1,0 диаметра центрального отверстия готового изделия. д со о а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Северденко В.П | |||

| и др | |||

| Окалина при обработке металлов давле нием | |||

| ti.f Металлургия, 1977, с, 208 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шифрин М.Ю. | |||

| Дефекты цельнокатаных колес | |||

| Металлургиздат, 1959, с.134-137 (прототип). | |||

Авторы

Даты

1983-04-23—Публикация

1981-12-23—Подача