Изобретение относится к обработке металлов давлением и направлено на совершенствование технологии изготовления изделий типа колес штамповкой и прокаткой.

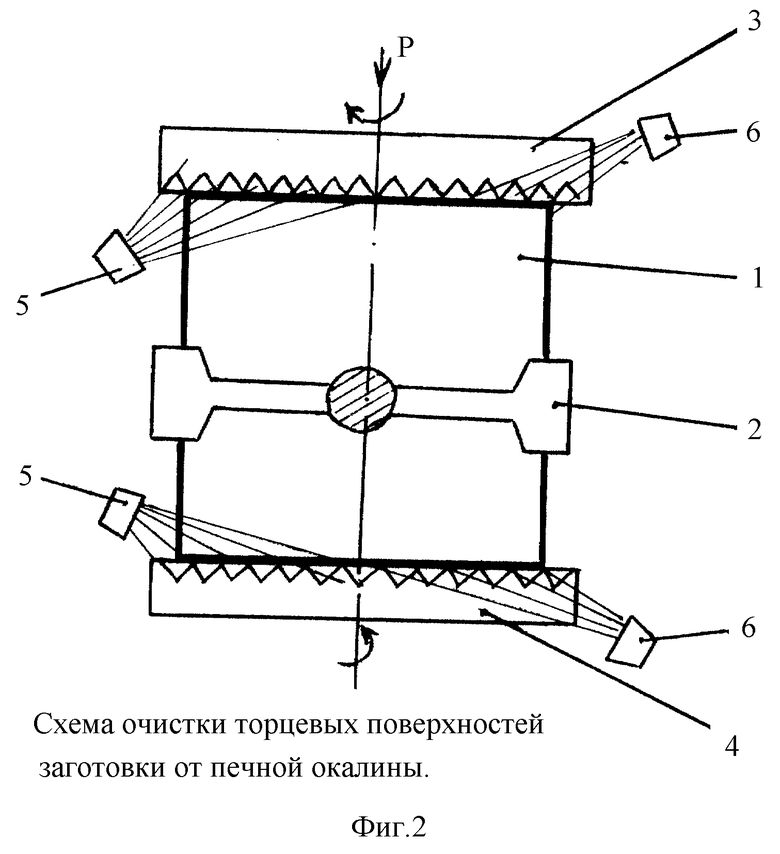

Изделия типа колес (железнодорожные вагонные и локомотивные колеса, колесные центры, катки экскаваторов, скаты и т.п.) на колесопрокатных установках изготавливают методом горячей деформации из исходных, чаще непрерывнолитых заготовок. Последние получают путем порезки длинномерных круглых слитков на мерные длины, нагрева до температуры деформирования, очистки торцевых поверхностей заготовок от печной (первичной) окалины. Полученные таким путем исходные заготовки подвергают осадке и формовке на прессах и прокатке на стане [1, 2] . Наиболее узким звеном в технологической цепи подготовки исходных заготовок является очистка торцевых поверхностей заготовок от печной окалины. Необходимость исключительно тщательной очистки заготовок от окалины перед деформированием диктуется тем, что оставшаяся на заготовке окалина в процессе осадки и формовки впрессовывается в металл ступицы и диска у ступицы (центральных, отштампованных участках изделия, рис.1). Удаляется окалина с заготовок методом гидросбива, с помощью различных подсыпок и, наконец, вручную специальными зубилами. Готовые изделия с впрессованной окалиной толщиной 0,7-2,0 мм подвергают ремонтной обточке. Так, в частности, железнодорожные вагонные колеса по ГОСТ 9036 ремонтируют от 40 до 75% в плавке (в одной плавке 170-190 колес). Поэтому на металлургических заводах вынуждены устанавливать дополнительные, повышенные допуски на толщину диска на случай, если понадобится их ремонт по окалине. Это приводит к увеличению массы исходной заготовки и, как следствие, самого колеса на 2,5% против требуемой по ГОСТ у неремонтируемых колес (25-60%). Зачастую процесс ремонта колес выводит размеры диска за пределы допускаемых. Брак по этой причине достигает 1,0%.

Известны способы получения заготовок для колес [3, 4], которые включают разделение слитков на заготовки методом резки на станках, нагрев заготовок, подстуживание их торцевых поверхностей охлаждающей жидкостью перед деформированием (чтобы ограничить течение металла в радиальном направлении), ломку печной окалины специальным инструментом в процессе осадки. Эти способы оказались недостаточно эффективными из-за получаемых разных технологических параметров в разных заготовках: неодинаковая температура поверхности в процессе нагрева, разная температура инструмента деформации, разные свойства печной окалины в разных плавках.

Другие известные способы [5, 6] направлены, в основном, на улучшение удаляемости печной окалины с торцевых поверхностей заготовок в процессе их осадки с использованием специальных химических смесей, повышающих расплавляемость окалины. Однако они не уменьшают число ремонтируемых по окалине колес (40-75%), выделяют вредные для здоровья людей газы.

В качестве прототипа принят известный способ изготовления заготовок при производстве изделий типа колес [7], который включает порезку длинномерных круглых слитков на исходные заготовки с приданием торцевым поверхностям плоского вида, нагрев заготовок до температуры деформирования и удаление печной окалины с торцевых их поверхностей. Круглые слитки длиной 3-8 м и диаметром 430 мм подвергают резке напроход дисковыми пилами на мерные длины. При этом может образовываться непараллельность между собой верхней и нижней торцевых поверхностей и неперпендикулярность их оси (боковой поверхности) в пределах до 5o. После осмотра и маркировки исходные заготовки нагревают в кольцевой печи до температуры деформирования 1260-1290oC. При этом на всех (торцевых и боковой) поверхностях заготовок образуется печная окалина толщиной 0,7-2,0 мм. Она бывает легко- и трудноотделяемой в зависимости от печной атмосферы продуктов горения, продолжительности нагрева, химического состава колесной стали. Затем перед осадкой на прессе заготовки подвергают очистке от окалины в камере гидросбива водой высокого давления (до 200 атм), т.е. с помощью специальных сопел на торцевые поверхности заготовок подают струи воды, которыми сбивают с них легкоотделяемую окалину. Воздействие на металл воды при очистке приводит к охлаждению металла торцевых поверхностей и, как следствие, к нерегулируемому течению металла при формовке и прокатке. Трудноотделяемая окалина остается на заготовке и в дальнейшем на диске у ступицы готового колеса. Как следствие - ремонт колес по диску, брак по толщине диска, завышенная толщина диска у неремонтированных колес. Ремонт колес по диску, особенно по переходной части к ступице, приводит также к снижению усталостной прочности металла этой части изделия вследствие образования борозд от резцов-концентраторов напряжения. Т.е. использование этой известной технологии подготовки исходных заготовок наносит большой материальный ущерб как изготовителю, так и потребителю колес, и что особенно важно - снижает надежность изделий в эксплуатации.

Задачей предлагаемого способа является гарантированное удаление печной окалины с торцевых поверхностей нагретых заготовок и исключение ремонтной обточки колес по отштампованной их части.

Поставленная задача решается за счет того, что в способе изготовления заготовок при производстве изделий типа колес, включающем порезку длинномерных круглых слитков на исходные заготовки с приданием торцевым поверхностям плоского вида, нагрев заготовок до температуры деформирования, удаление печной окалины с торцевых поверхностей фрезерованием, на торцевые плоские поверхности заготовок воздействуют вращающимися фрезами одновременно с двух сторон одномоментно по всем торцевым поверхностям непосредственно после их нагрева под деформацию, при этом фрезы вращают в противоположные стороны с одинаковым усилием осевого нажатия с обеих сторон заготовок, обработку фрезами ведут параллельно торцевым плоскостям с изменением угла наклона фрез в пределах 0-5o относительно оси (боковой поверхности) заготовки, а после удаления окалины заготовки выдерживают на воздухе в течение 5-20 с перед деформированием.

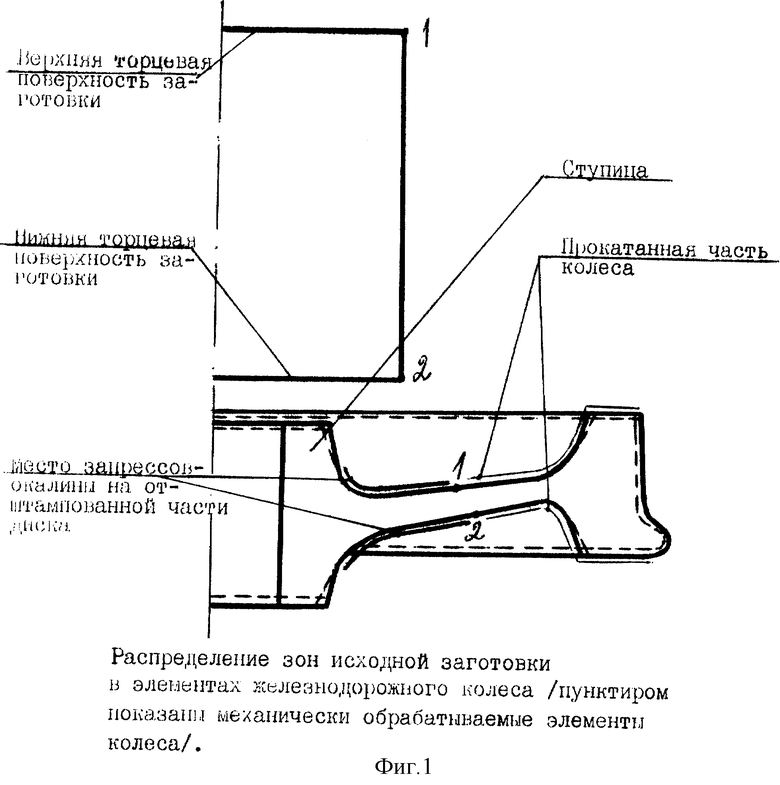

Изобретение поясняется чертежами, где на фиг.1 показано распределение зон исходной заготовки в элементах готового изделия, на фиг.2 - схема очистки торцевых поверхностей заготовки от печной окалины.

Последовательность технологических операций по предлагаемому способу. Длинномерные непрерывно-литые круглые слитки разделяют на дисковых пилах на кратные заготовки. Порезку слитков ведут на проход, что обеспечивает получение торцевых поверхностей заготовки плоского вида. В процессе порезки по разным причинам получается отклонение плоской торцевой поверхности (как с одной, так и с двух сторон заготовки) от перпендикулярности к оси (боковой поверхности) заготовки до 5o. Полученные исходные заготовки маркируют поплавочно и нагревают в печи до температуры деформирования 1260-1290oС. При этом заготовки устанавливают на подину в печи в вертикальном положении, что предопределяет разные условия образования печной окалины на нижней, соприкасающейся с подиной (и с ограниченным доступом продуктов горения), и верхней торцевых поверхностях. После нагрева заготовку 1 (фиг.2) подают в камеру фрезерной зачистки, она удерживается захватом 2 за боковую поверхность в неподвижном состоянии, а к торцевым поверхностям подводят вращающиеся в противоположные стороны круглые фрезы 3 и 4, охватывающие одномоментно всю обрабатываемую поверхность. Вращение фрез в противоположные стороны продиктовано снижением при этом усилия удержания заготовки в вертикальном положении и уменьшением величины вмятин от захватных устройств. Усилие фрез на заготовку осуществляют от одного привода, одинаково с обеих сторон, а величина его (усилия) достаточна лишь для срезания, отделения от металла окалины. Шарнирное крепление фрез обеспечивает равномерное их прилегание к "косым", неперпендикулярным к оси заготовки торцевым поверхностям до 5o в момент начала фрезерования. Продолжительность обработки заготовки кратковременная, не превышает 3 с. В процессе фрезерования и после него в зону обработки подается промышленный воздух в сопло 5 для сдува окалины с фрезы и сопло 6 для сдува окалины с заготовки. А так как этот воздух имеет повышенную влажность, то при этом торцевые поверхности интенсивно подстуживаются. Поэтому для выравнивания температуры металла за счет тепла средней части заготовки их перед деформированием выдерживают на воздухе в течение 5-20 с. Этот временной диапазон установлен экспериментально и соответствует диапазону температуры нагрева заготовок в печи 1260-1290oС. Использование предложенной технологии подготовки позволяет гарантированно удалять с торцевых поверхностей окалину, практически исключить ремонт колес по окалине (снижение ремонта с 40-75 до 0,5-1,0%) и обеспечить требуемую по ГОСТ массу колес, поставляемых в эксплуатацию.

Пример. При изготовлении цельнокатаных железнодорожных вагонных колес диаметром 957 мм непрерывнолитые круглые слитки длиной 3 м и диаметром 430 мм разрезали на дисковых пилах штучной резки. Отрезали заготовки длиной 400 мм, что соответствовало массе 460 кг. Косина торцевых поверхностей составила 1,5o. Полученные заготовки поплавочно нагревали в кольцевой печи до температуры 1270oС в течение 5 ч. При этом на торцевых и боковой поверхностях образовалась печная окалина толщиной около 2,0 мм. Затем их последовательно подавали в окалиноочистительную камеру, где заготовку удерживали в вертикальном положении за боковую поверхность специальным захватом, к ее торцевым поверхностям подводили с обеих сторон фрезы диаметром 450 мм и при их вращении в противоположные стороны со скоростью 300 об/мин осуществляли нажатие на заготовку одномоментно в течение 2 с. В момент соприкосновения с заготовкой фрезы поворачивались на 1,5o (на величину косины торцевых поверхностей) относительно оси (боковой поверхности) заготовки. Вертикальное усилие нажатия на торцевые поверхности 70 кгс. При этом вся окалина с торцевых поверхностей удалялась полностью. Перед деформированием заготовку выдерживали на воздухе в течение 15 с, после чего осаживали, штамповали и прокатывали на готовые размеры колес, а в полученной опытной партии из 170 колес ремонту по окалине подвергали два колеса (1,0%).

Источники информации

1. Г. А. Бибик и др. Реконструкция колесопрокатного цеха. Бюллетень НТИ Черная металлургия, 17 /829/, 1978, с.38-40.

2. В.Я. Генкин и др. Непрерывнолитые круглые заготовки. М.: Металлургия, 1984, с.87-96.

3. Авт.свид.СССР 818717, кл. В 21 К 1/28. Бюл. 13, 1981.

4. Авт.свид.СССР 1013060, кл. B 21 H 1/04, Бюл. 15, 1983.

5. Авт.свид.СССР 436076, кл. C 10 M 3/02, Бюл. 26, 1974.

6. Авт.свид.СССР 442240, кл. C 23 G 5/00, Бюл. 33, 1974.

7. Г.А. Бибик и др. Производство железнодорожных колес. М.: Металлургия, 1982, с.35-38, 46-51, 58-63 /прототип/.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС ИЗ НЕПРЕРЫВНОЛИТОГО СЛИТКА | 1998 |

|

RU2139768C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 1995 |

|

RU2080201C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ КОЛЕС | 1998 |

|

RU2140996C1 |

| Способ изготовления полых деталей | 1991 |

|

SU1817729A3 |

| СПОСОБ ПРОИЗВОДСТВА БАНДАЖЕЙ ИЗ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ | 2001 |

|

RU2203968C2 |

| УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ РУЧНОЙ ГИБКИ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2215607C2 |

| ГЛУХОДОННЫЙ ПОГРУЖНОЙ СТАКАН | 2000 |

|

RU2167031C1 |

| УСТРОЙСТВО ДЛЯ КЛЕЙМЕНИЯ ПРОКАТА | 1999 |

|

RU2159163C1 |

Изобретение относится к обработке металлов давлением и направлено на совершенствование технологии изготовления изделий типа колес штамповкой и прокаткой. Технический результат - гарантированное удаление печной окалины с торцевых поверхностей нагретых заготовок и исключение ремонтной обточки колес по отштампованной части диска достигается тем, что в способе изготовления заготовок при производстве изделий типа колес, включающем порезку длинномерных круглых слитков на исходные заготовки с приданием торцевым поверхностям плоского вида, нагрев заготовок до температуры деформирования, удаление печной окалины с торцевых поверхностей нагретых заготовок фрезерованием, согласно изобретению на торцевые плоские поверхности заготовок воздействуют вращающимися фрезами одновременно с двух сторон одномоментно по всем торцевым поверхностям непосредственно после их нагрева под деформацию, при воздействии на торцевые поверхности заготовок фрезы вращают в противоположные стороны с одинаковым усилием нажатия фрез с обеих сторон заготовок, при этом обработку фрезами ведут параллельно торцевым поверхностям заготовок с изменением угла наклона фрез в пределах 0-5o относительно оси (боковой поверхности) заготовки, а после удаления окалины заготовки выдерживают на воздухе в течение 5-20 с перед деформированием. 4 з.п. ф-лы, 2 ил.

| БИБИК Г.А | |||

| и др | |||

| Производство железнодорожных колес | |||

| - М.: Металлургия, 1982, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| RU 2063837 C1, 20.07.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС ИЗ НЕПРЕРЫВНОЛИТОГО СЛИТКА | 1994 |

|

RU2049586C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 1995 |

|

RU2080201C1 |

Авторы

Даты

2002-09-27—Публикация

2000-06-27—Подача