Изобретение относится к обработке металлов давлением, а именно к изготовлению изделий путем ковки, и может быть использовано в кузнечно-прессовых цехах машиностроительных и металлургических предприятий.

Цель изобретения - повышение качества изделий при прошивке исходных заготовок с отношением высоты к диаметру больше единицы за счет уменьшения отклонения отверстия от оси заготовки.

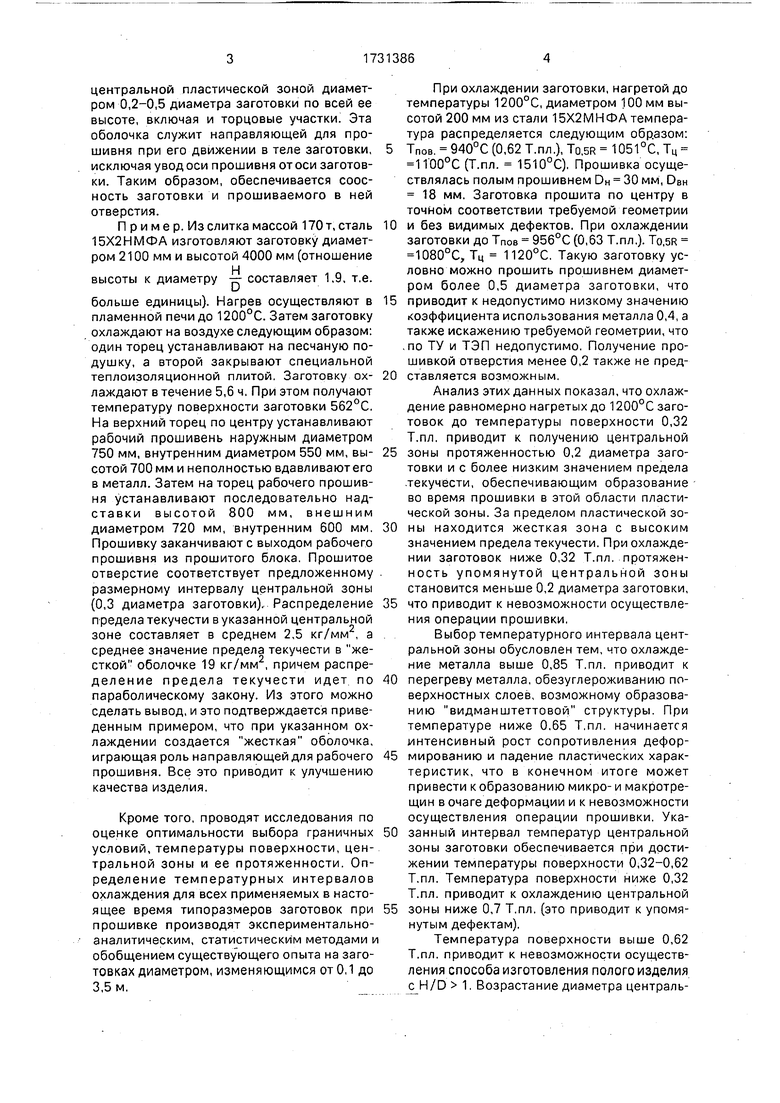

На фиг.1 представлена схема теплоот- вода при боковом подстуживании заготовки; на фиг.2 - заготовка с установленным на ее торце полым прошивнем и. распределение температуры и предела текучести по сечению заготовки перед прошивкой отверстия; на фиг.З - заготовка с прошитым отверстием; на фиг.4 - отход выдра вместе с полым прошивнем и надставками.

Способ осуществляется следующим образом.

Заготовку равномерно нагревают до ковочной температуры, затем ее подвергают боковому подстуживанию с обязательным обеспечением теплоизоляции торцовых поверхностей. При таком охлаждении заготовок любых типоразмеров центральная зона диаметром 0.2-0,5 диаметра заготовки достигает температуры 0,7-0,85 Т.пл., при этом температура поверхности достигает 0,32-0,62 Т.пл. (Т.пл. температура плавления материала заготовки). За счет бокового подстуживания поверхности с. одновременной теплоизоляцией торцов происходит образование жесткой оболочки с

1

OJ

со

00 Qs

центральной пластической зоной диаметром 0,2-0,5 диаметра заготовки по всей ее высоте, включая и торцовые участки. Эта оболочка служит направляющей для прошивня при его движении в теле заготовки, исключая увод оси прошивня от оси заготовки. Таким образом, обеспечивается соосность заготовки и прошиваемого в ней отверстия.

Пример. Из слитка массой 170т, сталь 15Х2НМФА изготовляют заготовку диаметром 2100 мм и высотой 4000 мм (отношение и

высоты к диаметру - составляет 1,9, т.е.

больше единицы). Нагрев осуществляют в пламенной печи до 1200°С. Затем заготовку охлаждают на воздухе следующим образом: один торец устанавливают на песчаную подушку, а второй закрывают специальной теплоизоляционной плитой. Заготовку ох- лаждают в течение 5,6 ч. При этом получают температуру поверхности заготовки 562°С. На верхний торец по центру устанавливают рабочий прошивень наружным диаметром 750 мм, внутренним диаметром 550 мм, вы- сотой 700 мм и неполностью вдавливают его в металл. Затем на торец рабочего прошивня устанавливают последовательно надставки высотой 800 мм, внешним диаметром 720 мм, внутренним 600 мм. Прошивку заканчивают с выходом рабочего прошивня из прошитого блока. Прошитое отверстие соответствует предложенному размерному интервалу центральной зоны (0,3 диаметра заготовки). Распределение предела текучести в указанной центральной зоне составляет в среднем 2,5 кг/мм , а среднее значение предела текучести в жесткой оболочке 19 кг/мм , причем распределение предела текучести идет по параболическому закону. Из этого можно сделать вывод, и это подтверждается приведенным примером, что при указанном охлаждении создается жесткая оболочка, играющая роль направляющей для рабочего прошивня. Все это приводит к улучшению качества изделия.

Кроме того, проводят исследования по оценке оптимальности выбора граничных условий, температуры поверхности, центральной зоны и ее протяженности. Определение температурных интервалов охлаждения для всех применяемых в настоящее время типоразмеров заготовок при прошивке производят экспериментально- аналитическим, статистическим методами и обобщением существующего опыта на заготовках диаметром, изменяющимся от 0,1 до 3,5м.

0

5

0 5 0 5 0 5

0 5

При охлаждении заготовки, нагретой до температуры 1200°С, диаметром 100 мм высотой 200 мм из стали 15Х2МНФА температура распределяется следующим образом: Тпов 940°С (0,62 Т.пл.), To,5R Ю51°С, Тц 1100°С (Т.пл. 1510°С), Прошивка осуществлялась полым прошивнем DH 30 мм, DBH 18 мм. Заготовка прошита по центру в точном соответствии требуемой геометрии и без видимых дефектов. При охлаждении заготовки до Тпов 956°С (0,63 Т.пл.). To,5R 10800С, Тц 1120°С. Такую заготовку ус- ловко можно прошить прошивнем диаметром более 0,5 диаметра заготовки, что приводит к недопустимо низкому значению коэффициента использования металла 0,4, а также искажению требуемой геометрии, что по ТУ и ТЭП недопустимо. Получение прошивкой отверстия менее 0,2 также не представляется возможным.

Анализ этих данных показал, что охлаждение равномерно нагретых до 1200°С заготовок до температуры поверхности 0,32 Т.пл. приводит к получению центральной зоны протяженностью 0,2 диаметра заготовки и с более низким значением предела текучести, обеспечивающим образование во время прошивки в этой области пластической зоны. За пределом пластической зоны находится жесткая зона с высоким значением предела текучести. При охлаждении заготовок ниже 0,32 Т.пл. протяженность упомянутой центральной зоны становится меньше 0,2 диаметра заготовки, что приводит к невозможности осуществления операции прошивки,

Выбор температурного интервала центральной зоны обусловлен тем, что охлаждение металла выше 0,85 Т.пл. приводит к перегреву металла, обезуглероживанию поверхностных слоев, возможному образованию видманштеттовой структуры. При температуре ниже 0,65 Т.пл. начинается интенсивный рост сопротивления деформированию и падение пластических характеристик, что в конечном итоге может привести к образованию микро- и макротрещин в очаге деформации и к невозможности осуществления операции прошивки. Указанный интервал температур центральной зоны заготовки обеспечивается при достижении температуры поверхности 0,32-0,62 Т.пл. Температура поверхности ниже 0,32 Т.пл. приводит к охлаждению центральной зоны ниже 0,7 Т.пл. (это приводит к упомянутым дефектам).

Температура поверхности выше 0,62 Т.пл. приводит к невозможности осуществления способа изготовления полого изделия с H/D 1. Возрастание диаметра центральной зоны, начиная с 0,5 D заготовки и более, приводит к резкому росту значения предела текучести, сопротивления деформированию и падению пластических характеристик и невозможности достижения заданного распределения температур по сечению заготовки, т.е. невозможности достижения поставленной цели. При диаметре центральной зоны менее 0,2 диаметра заготовки также невозможно создание заданных температурных условий по поверхности и центру при охлаждении заготовок.

Уточнение предельных граничных условий для максимальных размеров заготовок проводится путем математического моделирования применительно к слитку массой 520 т из стали 15Х2МНФА, средним диаметром 3,5 м. Согласно моделированию, охлаждению заготовки до температуры поверхности 486°С (0,32 Т.пл.) соответствует распределение температуры: TO.SR 11000С;Тц 1200°С.

При температуре центра больше 0,85 Т,пл. (1300°С) возникает устойчивая структура перегрева, практически неисправимая ковкой.

На таких больших сечениях при температурах центра ниже 0,7 Т.пл. (1050°С) образуется внешняя жесткая зона большой протяженности, что приводит к невозможности осуществления операции прошивки.

Предлагаемый способ позволяет улучшить качество прошиваемых заготовок с H/D 1 за счет исключения несоосности. Кроме того, предлагаемый способ позволит

уменьшить длительность процесса ковки пустотелых заготовок за счет полного или частичного исключения осадки, и сокращения объема работы при раскатке и протяжке

и, как следствие этого, увеличить коэффициент выхода годного.

Использование способа при ковке пустотелых крупных поковок по сравнению с существующими позволяет уменьшить при

прошивке несоосность; сократить технологический процесс ковки; увеличить коэффициент использования металла.

Вместе с тем создание жесткой оболочки позволяет прошивать высокие заготовки

(H/D 1), тем самым расширяя технологические возможности.

Формула изобретения Способ изготовления полых заготовок,

включающий нагрев исходной заготовки до ковочной температуры и последующую прошивку полым прошивнем, отличающий- с я тем, что, с целью повышения качестве изделий при прошивке исходных заготовок

с отношением высоты к диаметру больше единицы за счет уменьшения отклонения отверстия от оси заготовки, перед прошивкой нагретую заготовку подстуживают ее стороны ее боковой поверхности до достижения последней 0,32-0,62 температурь; плавления материала заготовки, а центральной зоной диаметром 0,2-0,5 диаметра заготовки температуры 0,7-0,85 температуы плавления , при этом оба торца заготовки

теплоизолируют.

E9W 6O XXXXX 993

V//// ////

Риг.1

риг,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовок кузнечных вырезных бойков | 1984 |

|

SU1268265A1 |

| Способ изготовления полых поковок | 1990 |

|

SU1756008A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ТОЛСТОСТЕННЫХ ТРУБ | 1993 |

|

RU2049590C1 |

| Способ изготовления полых поковок | 1989 |

|

SU1650314A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ПОКОВОК | 2011 |

|

RU2475330C1 |

| Способ получения полых изделий | 1975 |

|

SU609586A1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2288057C1 |

| Способ изготовления полой цилиндрической заготовки | 2018 |

|

RU2699425C1 |

| СПОСОБ КОВКИ ВАЛОВ | 1992 |

|

RU2042466C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2335372C2 |

Изобретение относится к обработке металлов давлением и может быть использова- но при изготовлении ковкой полых металлических заготовок. Цель изобретения - повышение качества изделий при прошивке исходных заготовок с отношением высоты к диаметру больше единицы за счет уменьшения отклонения отверстия от оси заготовки, Заготовку равномерно нагревают до ковочной температуры. Затем оба ее торца теплоизолируют. Боковую поверхность заготовки подвергают подстужива- нию до температуры (0,32...0,62) Тпл. При этом температура центральной зоны диаметром 0,2...0,5 диаметра заготовки достигает (0,65...0,85) Тпл. После этого осуществляют прошивку плоским прошивнем. Образованная в заготовке жесткая (сильнее охлажденная) оболочка препятствует отклонению прошивня от оси заготовки. Повышение качества получаемых поковок и расширение технологических возможностей способа обеспечиваются за счет заготовок, высота которых превышает диаметр. 4 ил. СО С

| Охрименко Я.М | |||

| Технология кузнечно- штамповочного производства | |||

| М.: Машиностроение, 1976, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

Авторы

Даты

1992-05-07—Публикация

1988-03-23—Подача