I

Изобретение относится к обработке металлов давлением, а именно, к оборудованию для производства кольцевых изделий.

Известна механизированная линия для изготовления штампокатанных колец, содержащая последовательно расположенные и связанные между собой межоперационными транспортными средствами нагревательные печи с машинами загрузки и выгрузки заготовок, осадочно-прошивной пресс, черновой и чистовой кольцепрокатный сточы 1 .

Недостаток указанной линии заклю.чается в том, что в процессе деформирования, заготовки на черновом кольцепрокатном стане невозможно получить предварительный сложный профиль поперечного сечения заготовки без значительного увеличения ее по наружному диаметру. Практически черновой стан служит для получения заготовок прямоугольного сечения. В дальнейшем;

при прокатке на чистовом стане из заготовки прямоугольного сечения невозможно получить необходимый профиль кольца по поперечному сечению. Указанное явление приводит к значительным припускам на механическую обработку при получении кольца сложной конфигурации, при этом отходы в стружку могут доходить до 50-80 от веса исходной заготовки.

10

Целью изобретения является расширение номенклатуры прокатываемых колец.

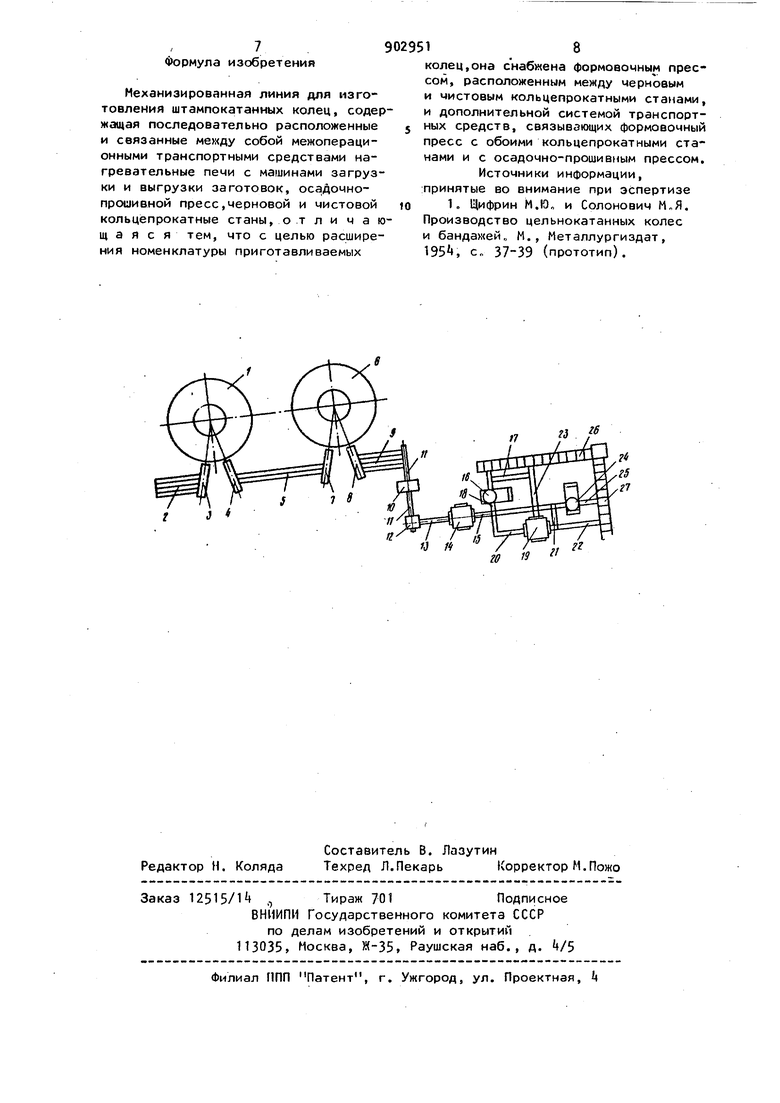

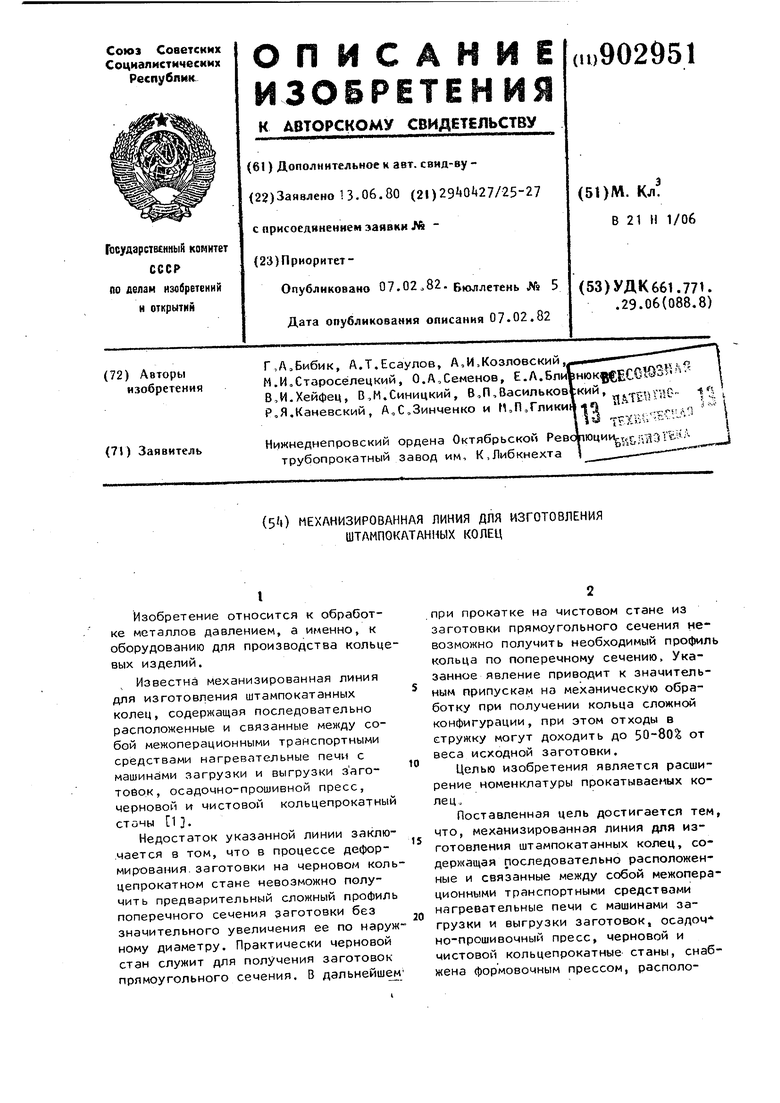

Поставленная цель достигается тем, что, механизированная линия для изtsготовления штампокатанных колец, содержащая последовательно расположенные и связанные между собой межоперационными транспортными средствами нагревательные печи с машинами за20грузки и выгрузки заготовок, осадоч но-прошивочный пресс, черновой и чистовой кольцепрокатные станы, снабжена формовочным прессом, располо390женным между черновым и чистовым кольцепрокатными станами и дополнительной системой транспортных средств, связывающих формовочный пресс с обоими кольцепрокатиыми станами и с осадочно-прошивным прессом. На чертеже изображена механизированная линия для изготовления штампо катанных колец. Линия состоит из установленных по ходу технологического процесса нагревательного устройства 1,снабженно приемным стеллажом 2, загрузочной 3 и выгрузочной Ц машинами, передающим рольгангом 5 подогревательного устройства 6, снабженного загрузочной J7 и выгрузочной 8, машинами и наклон ой решеткой 9, устройства для гидросбива окалины 10с транспортером 1 автоматических весов 12 с рольгангом 13, осадочно-прошивного пресса 1 с транспортером 15, чернового кольцепрокатного стана 16 с системой примы кающих к нему транспортеров 17, 18 формовочного пресса 19 с системой примыкающих к нему транспортеров 20-23, чистового кольцепрокатного стана 2k с транспортером 25 и холодильников 2б, 27, связанных с транспортера ли. Работа линии осуществляется следу щим образом. Индивидуальные заготовки диаметром 270-600 мм, высотой 200-1000 мм подаются на приемный стеллаж 2. Затем поштучно или одновременно несколько штук загрузочной машиной 3 подаются в нагревательное устройство 1, например, кольцевую печь. После нагрева заготовок до температуры 9501050 с они поштучно или по несколько штук выгружаются выгрузочной машиной Ц на передающий рольганг 5, которым транспортируются к подогревательному устройству 6, куда они загружаются при помощи загрузочной машины 7. После нагрева до температуры деформации 1100-1280 0 (в зависимости от марки стали) заготовки поштучно выгружаются выгрузочной машиной 8, а затем подаются последовательно при помощи наклонной решетки 9, транспортера 11 на устройство для гидросбива окалины 10, на автоматичес сие весы 12 Vi дальше при помощи транспортера 13 на осадочногпрошивной пресс И, где заготовка оса хивается на заданную вы соту и прошивается. После осадки и прошивки кольцевая заготовка в зависимости от сложности изготовления конечного профиля и габаритных размеров по наружному диаметру подвергается деформация по следующим схемам. I.После осадки и прошивки кольцевая заготовка посредством транспортеров 15, 18 поступает на один из кольцепрокатных станов 16 или 2, где она прокатывается до получения заданного профиля и размеров Другой из кольцепрокатных станов, который в это время не занят, может настраиваться на прокатку следующего профиля. Такая схема используется при производстве колец прямоугольного сечения, колец несложной конфигурации по поперечному сечению диаметром до 1500 мм„ Первый 16 и второй 24 кольцепрокатные станы в данной схеме работают в независимом режиме, и. после окончания прокатки готовые изделия посредством транспортеров 17, 25 поступают на холодильники 2б, 27 и затем далее на термообработку. Таким образом, при данной схеме обеспечивается непрерывная работа нагревательных устройств 1 и 6 осадочно-прошивного Пресса l и одного из кольцепрокатных станов. Такая схема имеет большие преимущества при производстве кольцевых изделий мелкими партиями. II.После осадки и прошивки кольцевая заготовка по транспортерам 15, 18 поступает на первый кольцепрокатный стан 16, где она прокатывается до получения предварительного профиля и промежуточных размеров (до диаметра 1200-1500 мм), а затем по транспортером 17, 23, 15 поступает на второй кольцепрокатный стан , где полученный, полуфабрикат прокатывается до получения заданного профиля и размеров. После прокатки готовое изделие по транспортеру 25 поступает на холодильник 27. Данная схема работает при изготовлении колец прямоугольного или квадратного сечения, колец несложной конфигурации по поперечному сечению диаметром свыше 1500 мм. Первый 16 и второй 2 кольцепрокатные станы в данном случае работают в зависимости друг от друга режиме, как черной и чистовой. III.После осадки и прениивки на прессе- 1 кольцевая заготовка по транспортерам 15f 18 поступает на один из кольцёпрокатных станов 16 или 2kf где она прокатывается до заданных размеров, затем по транспортерам 18, 20 или 15, 21 она посту пает на формовочный пресс 19 где окончательно штампуются профиль и конечные размеры изделия. После штам повки готовое изделие транспортером 22 подается на холодильник 27. В данной схеме может быть задействован один из кольцёпрокатных станов, т„е. они работают в независимом режиме Второй - в это время перестраивается на прокатку следующего профиля„ Данная схема используется при производстве кольцевых изделий особо сложной конфигурации по торцовым граням диаметром до 1500 мм. IV.После осадки и прошивки нд прессе }k кольцевая заготовка транспортерами 15, 18 подается на кольцепрокатный стан 16, где она прокатывеется до заданных размеров, затем п транспортерам 18, 20 она поступает на формовочный пресс 19, где формует ся предварительный профиль изделия. После этого транспортерами 21, 15 полуфабрикат подается на кольцепрокатный стан , где прокатывается до окончательных размеров . После прокатки готовое изделие по транс,портеру 25 поступает на холодильник 27 В этой схеме задействованы оба кольцёпрокатных стана, т„е, они раб тают в зависимости от режима. Схема используется при производстве колец сложной конфигурации диаметром выше 150Q мм. V. После осадки и Прошивки на прессе 1.кольцевая заготовка по транспортерам 15, 20 поступает на формовочный П(эесс 19 где формуется предварительный профиль, после чего полуфабрикат может поступать при помощи транспортеров 23, 18 на кольце-.прокатный стан 16 или транспортерами 21 , 15 на кольцепрокатный стан 2 После прокатки готовое изделие по транспортерам 17 или 25 поступает на холодильник 26 или 27. В этой схеме задействован один из кольцёпрокатных станов, второй - в это время пер страивается на прокатку следующего сортамента. Схема используется при производстве колец особо сложной кон фигурации по наружному и внутреннему контурам диаметром до 1500 мм. VI. После осадки и прошивки на прессе 1| кольцевая заготовка по тран спортерам 15, 20 поступает на формовочный пресс 19, где формуется предварительный профиль, после чего полуфабрикат транспортерами 23, 17 передается на кольцепрокатный стан 16, где прокатывается до промежуточных размеров и профиля. Затем полураскат посредством транспортеров 18, 15 передается на кольцепрокатный стан 2, где прокатывается до готовых размеров и профиля. После прокатки готовое изделие по транспортеру 25 поступает на холодильник 27. Кольцепрокатные станы в этой схеме работают в зависимом режиме. Схема используется при производстве колец особо сложной конфигурации по наружному и внутреннему контурам диаметром вы1че 1500 «м. 7. После осадки и прошивки на прессе If кольцевая заготовка транспортерами 15, 20 подается на формовочный пресс 19, где окончательно формуется профиль изделия. Готовое изделие транспортером 22 подается на холодильник 27. С этой схеме задействованы только два пресса, В это времл Кольцепрокатные станы могут настраиваться на изготовление следующего сортамента или подвергаться профилактическому ремонту,, Схема используется при производстве кольцевых изделий с малым внутренним отверстием типа шайб, колец особого назначения и других диаметром до 1500 мм. Применение предлагаемой линии по сравнению с известными позволит значительно расширить технологические возможности для изготовления кольцевых изделий сложной конфигурации за счет снабжения ее формовочным прессом и системой примыкающих к нему транспортных средств. На предлагаемой поточной линии в отличие от известных возможно изготовление кольцевых изделий сложной конфигурации по поперечному сечению с профилем, приближенным к чистовым размерам после механической обработки, что позволит сократить трудоемкость изготовления .изделий ни машиностроительных предприятиях и сократить в среднем до 20 отходы металла в стружку..

Формула изобретения

Механизированная линия для изготовления штампокатанных колец, содержащая последовательно расположенные и связанные между собой межоперационными транспортными средствами нагревательные печи с машинами загрузки и выгрузки заготовок, осадочнопрошивной пресс,черновой и чистовой кольцепрокатные станы, о т л и ч а rout а я с я тем, что с целью расширения номенклатуры приготавливаемых

8

колец,она снабжена формовочным прессом, расположенным между черновым и чистовым кольцепрокатными станами, и дополнительной системой транспортных средств, связывающих формовочный пресс с обоими кольцепрокатными станами и с осадочно-прошивным прессом.

Источники информации, лринятые во внимание при эспертизе 1. Щифрин М.Ю„ и Солонович М„Я. Производство цельнокатанных колес и бандахчей„ М. , Металлургиздат, 195, с„ 37-39 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизированная поточная линия для изготовления кольцевых изделий | 1986 |

|

SU1338943A1 |

| Поточная линия для производства кольцевых изделий | 1979 |

|

SU863105A1 |

| Автоматическая поточная линия для изготовления колец | 1985 |

|

SU1276407A1 |

| Способ изготовления кольцевых изделий с гребнем | 1989 |

|

SU1703232A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ изготовления колец | 1989 |

|

SU1764749A1 |

| Способ изготовления кольцевых изделий | 1981 |

|

SU996013A1 |

| Способ изготовления колец | 1989 |

|

SU1719142A1 |

| Способ производства кольцевых изделий с ободом и гребнем | 1987 |

|

SU1493369A1 |

| Способ изготовления кольцевых изделий | 1976 |

|

SU632450A1 |

Авторы

Даты

1982-02-07—Публикация

1980-06-13—Подача