Изобретение относится к оптикомеханической промышленности и может быть применено для обработки асферических и сферических поверхностей, например, линз и зеркал. Известно устройство для обработки оптической поверхности/ включающее жидкостный инструмент, снабженный приводрм вращения, устройство перемещения детали, источник магнитного поля и блок управления. Закрепленная на устройстве перемещения (выполненн,ом в виде подвижного кронштейна ) Деталь приводится в контакт с вращающимся жидкостным инструментом, свободная поверхность которого дополнительно формируется воздействием магнитного поля. При этом деталь обрабатывается за счет трения о жидкость(например, ртуть или расплав металла ) и размещенные на ее поверхности частички абразивного материала -l Данное устройство позволяет вести обработку широкого класса сложных профилей поверхности деталей, однако не позволяет автоматизировать процесс обработки, поскольку процесс контроля форь1ы поверхности и, следовательно, исправление невозможно в процессе работы установки.

Целью изобретения является авто-, матизацию процесса обработки за счет получения возможности одновременного контроля обрабатываемой поверхности.

Поставленная цель достигается тем,.что устройство для обработки оптической поверхности, включающее снаблсенный приводом вращения жидкостной инструмент, устройство перемещения оптической детали и блок управления, соединенный с установленным..-, под инструментом регулируемым источником магнитного поля и приводом, снабжено оптическим контрольно-измерительным блоком, например лазерноинтерферометрическим, соединенным с блоком управления, а устройство перемещения оптической детали выполнено в виде оправы, заполненной жидкостью, находящейся

в оптическом и привода блока контакте с деталью, который соединен перемещения оправы, с блоком управления.

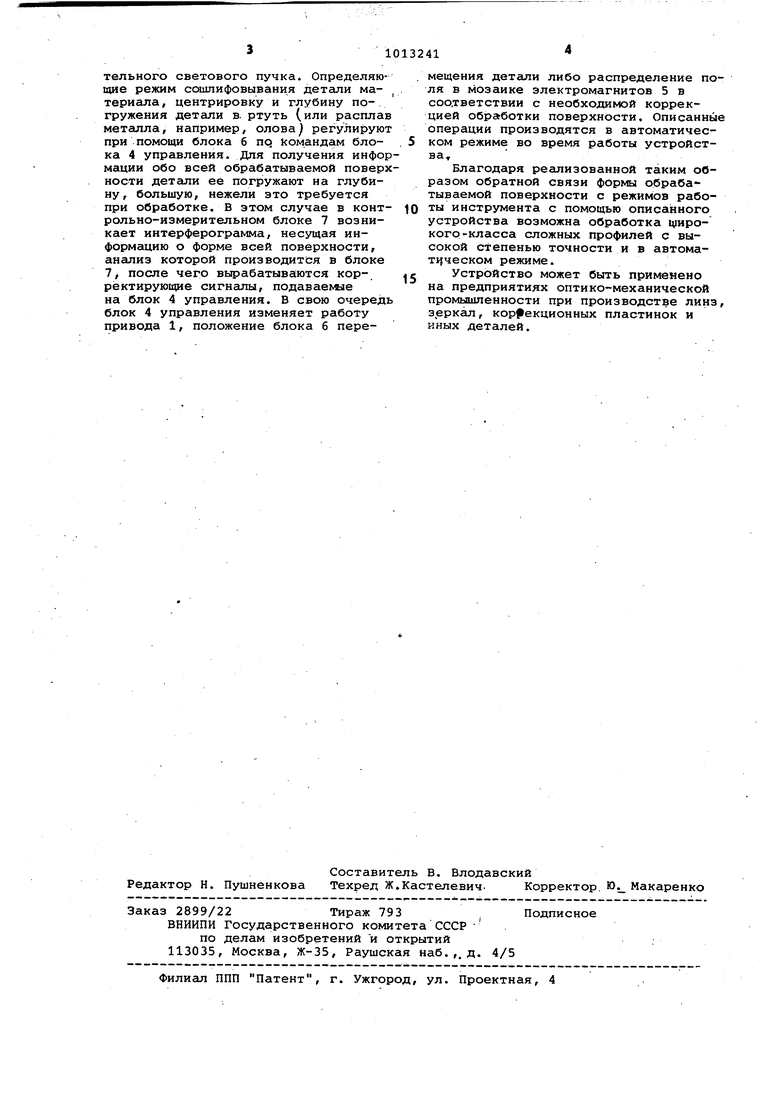

На чертеже показана принципиальная схема устройства.

Устройство включает привод 1 вращения, жидкостной инструмент, состоящий из заполненной тяжелой насмачивающей деталь жидкостью 2 цилиндрической емкости 3 блок 4 управления, соединенный с приводом 1, источником 5 регулируемого магнитного поля, выполненного, например, в виде мозаики электромагнитов, и блок 6 перемещения детали.

Устройство включает оптический контрольно-измерительный блок 7, соединенный с блоком 4 управления, вы- /

полненный, например, в виде лазерного интерферометра Твайкмана-Грина с фотоэлектронным анализатором интерферограмм, плоское, зеркало 8 (при вертикальном расположеныы входного отверстия контрольно-измерительного блока необходимость в плоском зеркале отпадает). Блок 6 перемещения детали снабжен открытой сверху оправой 9, в нижней части которой герметично закрепляется.обрабатываемая деталь 10. В полости оправы-9 размещается жидкость 11, коэффициент преломления которой бли-зок к. коэффициен ту преломления материала обрабатываемой детали (.например, для стекла марки КВ-кедровое масло). Для предотвращения вредных испарений, металлического расплава жидкостного инструмента например, ртути и удобства локализации соприкасающейся зоны детали, на поверхности ртути размещают слой непрозрачной жидкости 12, например, светопоглощающей водной суспензии.

Устройство работает следующим образом.

Вращение привода 1 приводит к вращению сосуда 3 и ртути 2 в нем. Под действием силы тяжести и центробежной силы инерции свободная по- . верхность ртути 2 приобретает форму пароболоида вращения, на которой располагают частички абразивного Материала. При помощи блока 4 управления задают приводу 1 вращения скорость, необходимую для обеспечения взаимного трения ртути 2 и требуемой зоны поверхности обрабатываемой .детали 10. Поскольку жидкость 12 непрозрачна для света со стороны поверхности детали, противоположной обрабатываемой, видна соприкасающаяся со ртутью обрабатываемая зона детали. Пучок световых лучей, поступающий от лазерно-интерферометрического контрольно-измерительного блока 7, отражается от плоского зеркала 8 и далее, проходя через заполняющую полость оправы. 8 жидкость 11 и деталь 10, отражается от поверхности раздела ртути 2 и от соприкасающейся зоны обрабатываемой детали 10 и поступает снова в интерферометр 7. Поступающий в блок 7 после описанных отражений пучок света несет информацию о форме обрабатываемой поверхности, ко.торая проявляется на интерферограмме. Поскольку обрабатываемая деталь сверзу залива жидкостью, данную операцию можно осуществлять как для обрабатываемой, так и для необработанной второй поверхности детали, а, поскольку коэффициент преломления жидкости подобра близким к коэффициенту преломления материала детали, выпукслость детали и наличие жидкости над ней не искажает форму волнового фронта измерительного светового пучка. Определяющие режим соишифовывания детгши материала, центрировку и глубину погружения детали в. ртуть (или расплав металла, например, олова регулируют при помощи блока 6 nq командам блока 4 управления. Для получения информации обо всей обрабатываемой поверхности детали ее погружают на глубину, большую, нежели это требуется при обработке. В этом случае в контрольно-измерительном блоке 7 возникает интерферограмма, несущая информсщию о форме всей поверхности, анализ которой производится в блоке 7, после чего вырабатываются корректирующие сигналы, подаваел«ае на блок 4 управления. В свою очередь блок 4 управления изменяет работу привода 1, положение блока 6 перемещения детали либо распределение поля в мозаике электромагнитов 5 в соответствии с необходимой коррекцией обработки поверхности. Описанные операции производятся в автоматическом режиме во время работы устройстsa,

Благодаря реализованной таким образом обратной связи формы обрабатываемой поверхности с режимов рабо0ты инструмента с помощью описанного устройства возможна обработка Ц1ирокого-класса сложных профилей с высокой степенью точности и в автомат ческом режиме.

Устройство может быть применено

5 на предприятиях оптико-механической промышленности при производстве линз, зеркал, коррекционных пластинок и иных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки оптической поверхности | 1979 |

|

SU881015A1 |

| Устройство для базирования и разгрузки крупногабаритных высокоточных зеркал при их формообразовании и контроле | 2017 |

|

RU2677036C2 |

| Способ формообразования асферических поверхностей крупногабаритных оптических деталей и устройство для его реализации | 2015 |

|

RU2609610C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕЦЕНТРИРОВКИ ОПТИЧЕСКОЙ ОСИ АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2021 |

|

RU2758928C1 |

| Интерферометр для исследования оптических неоднородностей стекла в оптических деталях | 1980 |

|

SU911145A1 |

| Способ формообразования торических поверхностей оптических деталей | 2017 |

|

RU2680328C2 |

| АВТОКОЛЛИМАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВКИ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 2019 |

|

RU2705177C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИСТОРСИИ В ИНТЕРФЕРОГРАММЕ ОПТИЧЕСКОЙ АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2021 |

|

RU2773806C1 |

| Способ электрохимического формообразования деталей | 1991 |

|

SU1757798A1 |

| СПОСОБ МАГНИТОРЕОЛОГИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОПТИЧЕСКИХ ДЕТАЛЕЙ МАЛЫМ ИНСТРУМЕНТОМ | 2014 |

|

RU2592337C2 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ, содержащее жидкостной инструмент, снабженный приводом, блокперемещения детали с приводом и блок управления, соединенный с источником магнитного поля и приводом инструмента, отличающееся тем, что, с целью автоматизации процесса обработки, устройство снабжено опти-. ческим контрольно-измерительным блоком, соединенным с блоком управления, блок перемещения детали выполнен в виде оправы, которая заполнена жидкостью, находящейся в оптическом контакте с деталью, и привода блока перемещения оправы/ который соединен с блоком управления. со ND 4ii MXlXlXCR 5 SI

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ЛЕЧЕНИЯ БОЛЬНЫХ РАКОМ С ТЯЖЕЛОЙ ПОЧЕЧНОЙ НЕДОСТАТОЧНОСТЬЮ | 2017 |

|

RU2727598C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-04-23—Публикация

1981-02-26—Подача