о

Изобретение относится к литейно-му производству, в частности к производству отливок из высокопрочного чугуна с шаровидным или вермикулярным графитом и серого чугуна с пластинчатым графитом.

Известен способ получения высокопрочного чугуна путем обработки жидкого серого чугуна графитизирукицей присадкой в ковше и магнийсодержащей лигатурой в литейной форме в количестве 2,0-3,0% от металлоемксэсти-формы .Ij.

Недостатками известного способа являются: повышеннь: расход магнийсодержащих присадок, обусловленный нестабильностью жидкого состояния исходного чугуна, высокое содержание остаточного магния, вследствие чего- усиливается склонность чугуна к отбелу, дефицитность модифицирующей присадки - ферросиликобария,

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения высокопрочного чугуна с шаро:видным или вермикулярным графитом, в котором перед добавлением реагента для сфероидизации графита расплавленный серый чугун рафинируют железосодержащими компонентами, а в качестве сфероиднаирующего реагента вводят в ковш магниевый сплав в количестве 0,6-2,5% .

Недостатки известного способа низкие литейные и механические свойства чугуна, повышенный расход магнийсодержащего модификатора.

Цель изобретения.- снижение расхода модификатора, обеспечение высоких литейных свойств жидкого чугуна и повышение его механических свойств при нормальных и пониженных до -60 с температурах

Поставленная цель достигается тем что согласно способу получения вы-, сокопрочного чугуна с шаровидным или вермикулярным графитом, включающему рафинирование серого чугуна желейной окалиной и модифицирование магнйй-содержащими модификаторами, железную окалину вводят в печь на зеркало металла фракцией 2,0-10,0 мм в количестве 1,02,0% отвеса ме;таллаза 2Х)-25мин до выпуска металла из печи в раздаточный ковш, в который- перед заполнением его металлом вводят известняк фракции 5-45 мм в количестве 1,0-2,0% и модификатор в количестве 0,4-0,5% от веса жидкого металла.

При взаимодействии окалины, являкадейся oтxoдa 4и прокатного и кузнечного производства, с жидким металлом образуется большое количество пузырьков СО, который, реагируя с расплавом, уменьшают содержание окислов, находящихся в чугуне. Эти окислы и

элементы, имеющиеся в модификаторе, например магний, образуют комплексные соединения, что приводит к повышенному расходу модифицирующих присадок. Введение окалины наиболее 5 эффективно при 1450-1500°С, так как при температуре ниже 1450°С не обес-. печивается необходимая в дальнейшем температура заливки металла по формам и ослабляется взаимодействие 0 окалины с жидким металлом, а при температуре более происходит неоправданный расход окалины и нежелательный перегрев металла. Введение окалины в количестве менее 1,0%

5 малоэффективно ввиду недостаточного .взаимодействия ее с металлом, в то время как расход более 2,0% приводит к значительному, окислению элементов жидкого металла.

0 При размерах окалины менее 2,О мм происходит значительное шлакование ее в процессе взаимодействия с жидким металлом. При размерах частиц окалины более 10 мм значительная

5 часть окалины всплывает на зеркале металла, не прореагировав с расплавом, что приводит к увеличению ее расхода.

Время ввода окалины на зеркало металла в печь до выпуска металла из печи составляет 20-25 мин и является оптимальным, так как меньшеевремя недостаточно для взаимодействия окалины с жидким металлом, а большее приводит к уменьшению эффекта действия окалины.

Эффект рафинирования серого чугуна усиливается введением известняка в количестве 1,0-2,0% от веса жидкого металла фракцией 5-45 мм на дно

0 ковша при заполнении его металлом из печи. Диссоциация известняка приводит к десульфурации чугуна и одновременно к его барботации, что уменьшает содержание в жидком металг

5 ле газов и расходмодифицирующих присадок. При уменьшении или увеличении фракции известняка нарушается режим рафинирования. В первом случае уменьшается время барботации и она про

0 ходит более интенсивно с выбросами металла из ковша, а во втором - увеличивается время барботации, в результате чего дольше перемешива- ется жидкий металл и при этом значительно падает температура.

Расход магнийсодержащёго модификатора составляет 0,4-0,5% от веса жидкого металлаf что обеспечивает содержание остаточного магния в

„ проведенных плавках 0,03-0,04 вес.%, достаточное для получения в структуре 100% шаровидного графита.

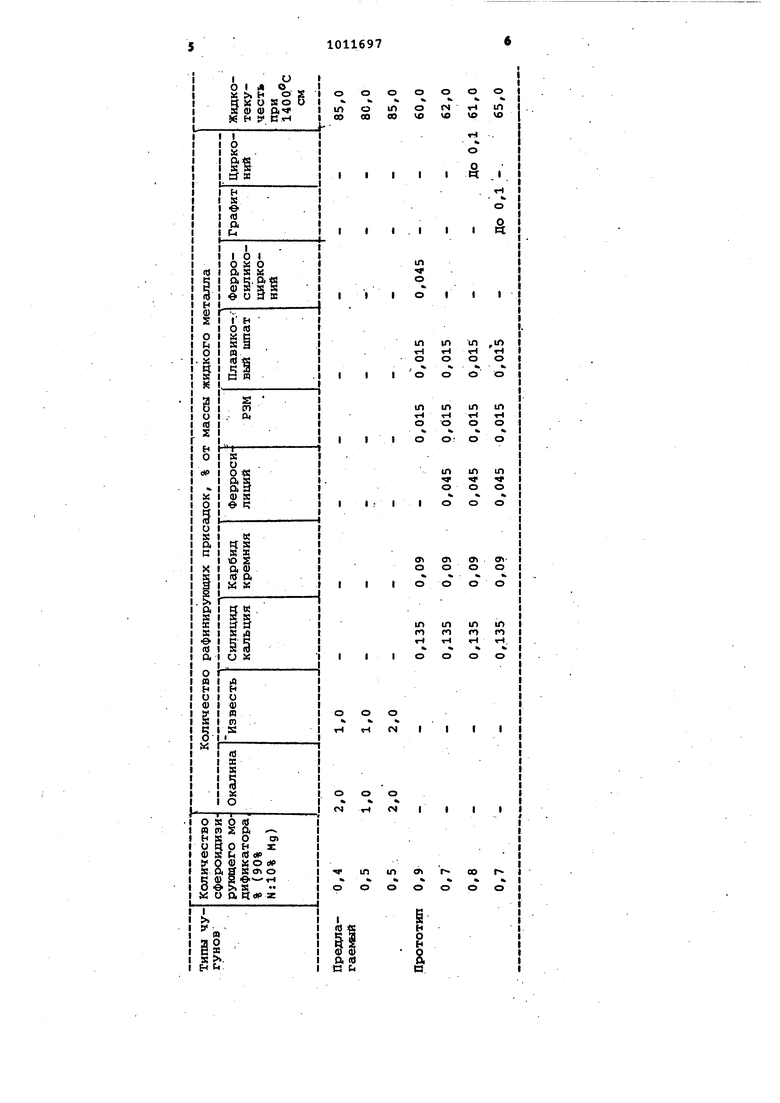

Способ осуществляется как в дуговых, так и в индукционных электрических печах. 310116 Пример. Проводится для дуговой печи емкостью 5 т с кислой фу- . теровкой. После загрузки печи- и расплавлеНИН шихты получают серый жидкий чугун химического состава, вес. %: Углерод ;3,65 . Хром 0,09 Кремний 2,65 74 Фосфор 0,0073 Марганец 0,45 Сера 0,019 На эерксшо очищенного от шлака жидкого металла при 1480f C вводится предварительно просушенная окгшина фракции 5,0-8,0 мл в количестве 80 кг за 23 мин до вьшуска металла из печи. В таблице приведены результаты испытаний.

s Ч to л и

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| Способ получения чугуна с шаровидной формой графита | 1985 |

|

SU1271886A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

| Способ получения отливок из высокопрочного чугуна | 1980 |

|

SU900973A1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| Способ получения высокопрочного чугуна | 1985 |

|

SU1296589A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| Способ производства высокопрочного чугуна | 1986 |

|

SU1401052A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU973622A1 |

| Способ получения чугуна с вермикулярным графитом | 1984 |

|

SU1201318A1 |

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА С шаровидным или вермикулярным графитом, включающий рафинирование серого чугуна железной окалиной и модифицирование магнийГсодержсццими модификаторами, о т л ичающийся тем, что, с целью , расхода модификатора, обеспечения высоких литейных свойств жидкбго чугуна и повьшения его .механических свойств при нормгшьных и пониженных до -бОС температурах, железную окалину, ввсшят в печь на зеркало металла фракцией 2,0-10,0 мм в количестве 1,0-2,0% от веса металла за 20-25 мин до выпуска металла из печи в раздаточный ковш, в который перед заполнением его металлом вводят известняк фреисцией 545 4М-в количестве 1,0-2,0% и модификатор в количестве 0,4-0,5% от веса жидкого металла. . (Л с:

. с; «

а о, я)

н 0) а

о. с 14 S I «

(О с: а т о

н « «

U S

с; X к

о в) flJ m s- н и « 1в I у 0) m х SOS

К Ю Н

g°

(в

eg

X к в X

I

О) ае see

Ф

S

X

ю я0)

г

S Oi

с Перед выпуском металла на дно по догретого раздаточного ковша емкостью 7 вводят предварительно подсушенный известняк фракции 35-38 гам в количестве 80 кг. После обработки металла известняком в течение 8 мин ковш передапт для раздачи по разливочным ковшам, где проводят модифицирование никель-магниевой лигатуро содержащей 10% магния, в количестве 0,45% от веса жидкого металла. Проводят три плавки по описанному способу и четыре плавки по известному способу, варьируя количест венный и фракционный состав реагентов. При этом жидкотекучесть металла при использовании предлагаемого способа при 1400« С меняется от 80,0 до 85,0 см, а при использовании известного способа - от 60,0 до 65,0, предел текучести соответственно от 38,2 до 39,0 кгс/мм и от, 32,0 до 35,0 кгс/мм, удлинение от 21,9 до 22,4% и от 7,5 до 9,0%, ударная вяз кость: при ,от 10,1 до. 11 от 4,2 до 5,5 кгсм/см при -60 5,5 до 6,0 и от 2,0 до 3,0 кгсм/см соответственно. При использовании известного способа шаровидная форма графита в лучшем случае составляет 90% при 75%-ной ферритной металлической основе, а при использовании предлагаемого способа во всех случаях 100% шаровидной формы графита при ферритной металлической основе. При этсм, при использовании предлагаемого способа в металле резко снижается содержание водорода, азота, серы и окислов в массе металла. Сопоставление этих данных свидетельствует о значительных преимуществах предлагаемого способа. Опытнрпромьааленное испытание предлагаемого способа получения высокопрочного чугуна позволяет повысить литейные свойства на 32% и механические свойства металла на 30-40%, обеспечить полное усвоение присадок, например расход никель-магниевой лигатуры снижается на 25%, и умень|шить брак этливок. Экономический эффект от , внедрения способа составляет 30075 руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения высокопрочного чугуна | 1977 |

|

SU676623A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для биопсии тканей | 1987 |

|

SU1537232A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-15—Публикация

1980-11-10—Подача