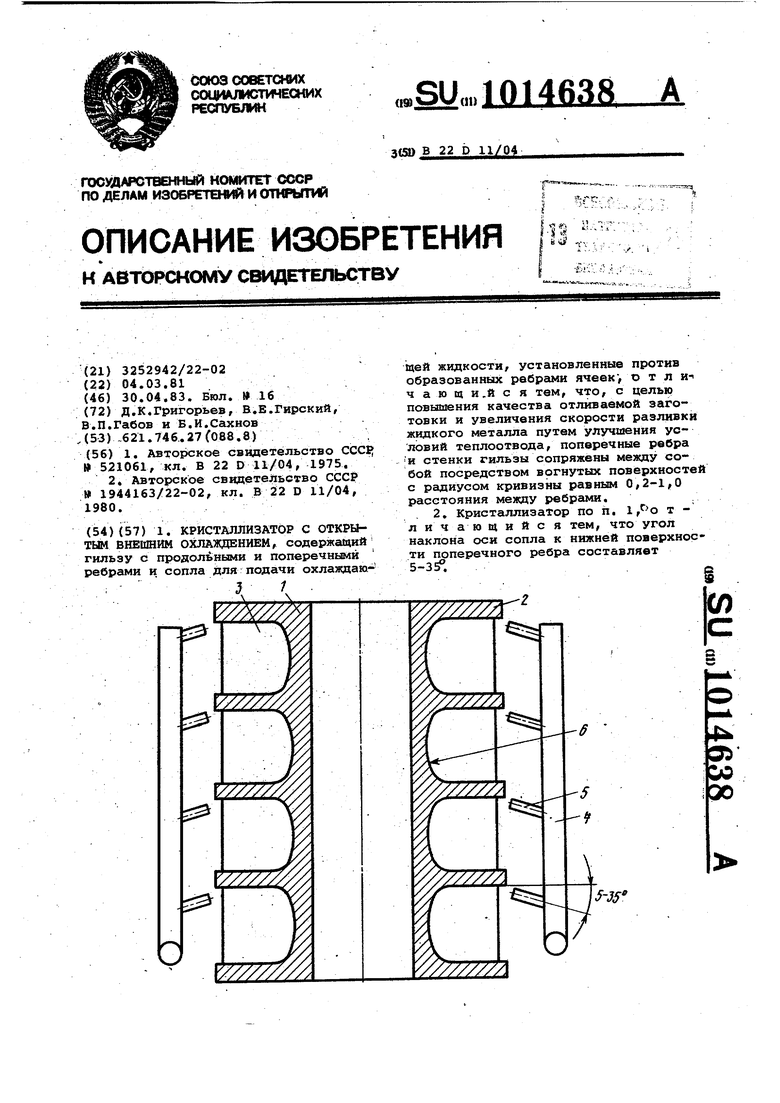

Изобретение относится к металлур гии, в час;;тности к непрерьюной разливке металлов. Известен кристаллизатор, включаю щий оболочку, контактирующую с жидк металлом, и систему охлаждения оболочки круговыми потоками жидкости, создаваемыми рядом форсунок, располо женных под углом к оси кристаллизато ра, позволяющим в течение разливки сбивать образующийся на оболочке те лоизоляционный слой в виде пузырьков воздуха 1. Недостатком кон1 трукции яв ляется возможность отрыва потока охлаждающей жидкости от оболочки в результате действия центробежных сил, возникакидих при обтекании струей жид кости гильзы кристаллизатора, В зоне отрыва происходит образование стацио нарного теплоизоляционного слоя в виде пузырьков воздуха или пара, кот рый нарушает.режим охлаждения заготовки и приводит к неравномерному затвердеванию образукдцейся корочки слитка, вследствие чего происходит образование горячих трещин, что требует снижения скорости разливки. Наиболее близким по технической сущности к предлагаемому является (кристаллизатор, состоящий из гильзы :на наружной поверхности которой выполнены продольные и поперечные ребра, и сопел, установленных против об разованных ребрами ячеек 2 . Недостатком известной конструкции является неорганизованность движения охлаждающей жидкости в ячейках, обра зованных продольными и поперечными ребрами, в которых могут образоваться завихрения потоков охлаждающей жидкости, приводящие к неравномерному охлаждению поверхности гильзы и снижающие интенсивность охлаждения, В конечном результате это приводит к короблению гильзы кристаллизатора, неравномерному затвердеванию образующейся ко $очки слитка, вследствие чего происходит искажение геометрии отливаемой заготовки и образование горячих трещин, что требует снижения скорости разливки. Цель изобретения - повышение качества отливаемой заготовки и увеличение скорости разливки жидкого металла путем улучшения условий теплоотвода. Поставленная цель достигается тем что в кристаллизаторе.содержащем гильзу с продольными и поперечными ребрами и сопла для подачи охлаждающей жидкости, установленные против образованных ребрами ячеек поперечг ные ребра и стенки гильзы сопряжены между собой посредством вогнутых поверхностей с радиусом кривизны равным 0,2-1,0 расстояния между ребрами Угол наклона оси сопла к нижней поверхности поперечного ребра составляет 5-3 Сопряжение поверхностей п первчных ребер и стенки гильзы между ребрами, выполненное дугами с переменными радиусами кривизны равными 0,2-1,0 расстояния между ребрами, выбрано из следующих соображений. При течении охлаждающей жидкости по вогнутой поверхности происходит прижатие потока жидкости к охлаждаемой поверхности в результате действия центробежных сил, и выполнение профиля в виде вогнутой кривой, образованной дугами радиусом меньше 0,2 расстояния между ребрами, приводит к резкому торможению потока жидкости на охлаждаемой поверхности, что не обеспечивает необходимого теплоотвода. Выполнение профиля кривой дугами радиусом больше 1,0 расстояния между ребрами приводит к образованию участков охлаждаемой поверхности, на которых центробежные силы не оказывают влияния на формирование потока жидкости и тем самым не обеспечивают необходимого эффекта. При этом сопряжение может быть выполнено таким образом, что оно будет иметь вид кривой второго порядка типа параболы, что обеспечивает постоянство воздействия центробежной силы при торможении потока. Угол между осью сопла и нижней поверхностью поперечного ребра определяется условиями безотрывного течерия охлаждакяцей жидкости по вогнутой охлаждаемой поверхности. При угле наклона больше 35°происходит отражение струи охлаждающей жидкости от плоскости ребра и подтекание ее.ё сторону, противоположную направленному потоку. Угол наклона меньше Ьтрудно обеспечить конструктивно из-за конечных размеров ребер кристаллизатора и ,подающих охлаждающую хсидкость.. На чертеже представлен кристаллизатор. Кристаллизатор состоит из гильзы 1, поперечного 2 и продольного 3 ребер, коллектора 4 и сопел 5 для подачи охлаждающей жидкости. Устройство работает следующим образом. При разливке металла в кристаллизатор охлаждающая жидкость подается из сопел 5 под углом 5-35°на нижнюю поверхность поперечных ребер 2. Поток охлаждающей жидкости при этом движется по вогнутой кривой 6, образованной ребрами 2 и поверхностью гильзы 1. Центробежная сила прижимает поток охлаждакяцей жидкости к криволинейной поверхности и, повышая давление в потоке, подавляет образование на ней пузырьков воздуха и паpa. Таким образом, сопряжения поверхностей поперечных ребер 2 и стенки .гильзы 1, выполненные по вогнутой кривой 6, и подача охлаждающей жидкое ти иэ сопел 5 под углои 5-35°на нижнюю поверхность поперечных ребер 2 позволяет организовать поток охлаждающей жидкости без образования вихрей и застойных зон, снижапцих равномерность теплообмена,. Это повышает к6.эффициент теплоотдачи за счет отсутствия пузырьков пара и воздуха, застойных зон и вихрей. Увеличивается также поверхность теш1оа(свода за счет интенсивного охлаждения ребер. Всё это позволяет сократить расход охлаждающей жидкости.

Таким образом, предлагаемый кристаллизатор позволяет путем ррганизации потока охлаждайтеи жидкости сократить ее расход в два раза в результате исключения участков местного кипения и увеличения интенсивности теплопередачи. Все это позволяет улучцшть условия теплообмена в кристаллизаторе и уменьшить неравномерность затвердевания корочки слитка, что исключает образование горячих трещин и дает возможность увеличить скорость

0 разливки на 5-7%.

Технико-зкономическай эффективность использования предлагаемого изобретения заключается в повышении качества отливаемого слитка благода5ря исключению участков местного кипения и увеличению интенсивности теплоотдачи.:

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор | 1981 |

|

SU980936A1 |

| Гильза кристаллизатора для непрерывной разливки сталей | 2017 |

|

RU2678556C1 |

| Кристаллизатор для непрерывной разлив-Ки МЕТАллОВ | 1973 |

|

SU835614A1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ КРУГЛЫХ ЗАГОТОВОК | 2006 |

|

RU2308348C1 |

| Кристаллизатор | 1984 |

|

SU1281339A1 |

| Кристаллизатор для установок непрерывной разливки металлов | 1981 |

|

SU1002086A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2011 |

|

RU2483830C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2007 |

|

RU2325969C1 |

1. КРИСТАЛЛИЗАТОР С ОТКРЫТЫЙ ВН&1ШИМ ОХЛАЖДЕНИЕМ, содержаний гильзу с продольными и поперечными ребрами и. сопла для подачи охлаждаю:57 У//Ж/// V/////. /////7Л Y/////A Y/////// щей жидкости/ установленные против образованных ребрами ячеек, о т л и- ч а ю щ и,й с я тем, что, с целью повышения качества отливаемой заготовки и увеличения скорости разливки жидкого металла путем улучшения условий теплоотвода, поперечные ребра и стенки гильзы сопряжены между собой посредством вогнутых поверхностей с радиусом кривизны равным 0,2-1,0 расстояния между ребргили. . 2. Кристаллизатор по п. 1 ,0 т л и ч а ю щ и и с я тем, что угол наклона оси сопла к нижней поверхности поперечного ребра составляет 5-3. (Л 4 Oi &о 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кристаллизатор для разливки металлов | 1975 |

|

SU521061A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР 1944163/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-30—Публикация

1981-03-04—Подача