СП

00 Изобретение относится к полигра фии, в частности к формным процессам для траферетной печати. Известен способ изготовления формного материала для трафаретных печатных форм, включаьащий нанесени на поверхность сетки слоя копирова ного раствора посредством кюветы с зубчатым ракелем с последующей сушкой копировального слоя fl3« Недостаток известного способа заключается в том, что при его осу ществлении происходит регулировани общей толщины слоя, но не обеспечи вается получение сухого слоя со сплошной ровной поверхностью, покрывающей поверхность сетки, что обусловливает значительную неровность контура изображения на оттис ке (до 198 мкм). Это вызвано тем, что процесс проникновения раствора . по всей поверхности сетки прс/йсходит произвольно и не обеспечивает равномерное и сплошное покрытие по верхности сетки. Таким образом, получают материал, у которого сетка в одних местах покрыта сухим сл ем толщиной до 100 мкм, а в иных слой находится в ячейках сетки на глубине до 30 мкм, т.е. толщина сл над сеткой равна нулю. Кроме того, невозможно обеспечи регулировку толщины наносимого коп ровального раствора и, следователь но, сухого слоя над поверхностью сетки, что не позволяет управлять тиражестойкостью изготовленных из данного мат-ериала форм и- изменять толщину красочного слоя на оттиске Цель изобретения - повышение ка чества формного материала для трат.фаретных печатных форм. Поставленная цель достигается тем, что согласно способу изготовления формного материала для трафаретных печатных форм, включающему нанесение на поверхность сетки слоя копировального раствора посредством кюветы с зубчатым ракелем с последующей суижой копировального слоя, нанесение копировального раствора осуществляют на сетку, расположенную над углом 30-90° к горизонтальной плоскости, зубчатым ракелем с шагом зубьев 0,5-4 мм, а сушку копировального слоя осуществляют при расположении сетки копировальным слоем вниз. Известные трафаретные печатные формы, изготовленные прямым способо обладают малой разрешающей способностью (20-25 лин/см, обусловленно высокой неровностью контура изображения на оттиске (150-200 мкм). Повысить разрешающую способность форм, изготовленных прямым способом до 40 ЛИН/СМ возможно, если неровность контура изображения на оттиске не превышает 50 мкм. Для этого необходимо чтобы толщина сухого копировального слоя над сеткой была 8-30 мкм, а неровность поверхности сухого копировального слоя над сеткой не более 7 мкм. Интервал толщин сухого копировального слоя над сеткою обусловлен тем, что увеличение ее приводит к значительному повышению толщины красочного слоя на оттиске и, следовательно, к увеличению неровности контура изображения на оттиске, а уменьшение - к тому, что Краска в процессе печатания не проникает между запечатыБаемь1М материалом и нитями сетки, которые принимают участие в формировании контура изображения на оттиске, и неровность контура превыша т 50 мкм. Неровность поверхности копировального слоя над сеткой ограничена тем, что с увеличением ее свыше 7 мкм (при требуемой толщине слоя над сеткой) краска проникает по контуру печатающего элемента между слоем и запечатываемым материалом, и неровность контура изображения на оттиске превышает 50 мкм. Согласно предлагаемому способу эмпирически выбран шаг зубьев ракеля (0,5-4 мм), обеспечивающий формирование толщины сухого копировального слоя над сеткой в интервале 8-30 мкм, и угол наклона сетки 30--90 к горизонтальной плоскости, обеспечивающий выравнивание волнистости поверхности жидкого слоя, обусловленной зубьями .ракеля, и удержание жидкого слоя требуемой толщины над сеткой до его структурирования. При шаге зубьев ракеля более 4 мм над сеткой формируется сухой копировальный слой толщиной, значительно превышающей требуемую, а при шаге менее 0,5 мм на поверхности формы появляются участки, где сетка не.покрыта копировальным слоем и толщина сухого копировального слоя над сеткой менее 8 мкм (см. таблицу). Оба эти отклонения не удовлетворяют условиям, описанным выше. I При угле наклона сетки к горизонтальной поверхности более 90 копировальный слой стекает с сетки, не успевая разравняться до структу- , рирования, в результате чего после сушки неровность поверхности сухого слоя над сеткой превышает 7 мкм. При угле наклона сетки меньше 30® в случае вязкости раствора до б Па-С последний проникает в сетку быстрее, чем разравнивается до структурирования, и появляются участки, где отсутствует высохший слой над

сеткой, неровность поверхности слЬя превышает 7 мкм. С увеличением вязкости раствора выше рабочей выравнивание волнистости происходит медленнее структурирования, что приводит к значительному повышению неровности поверхности слоя над сеткой и увеличению толщины сухого копироваЛьНОГ9 слоя над сеткой.Это также не удовлетворяет условиям получения неровности контура изображения на отти ке менее 50 мкм.

ИзготЬвление формного материала для трафаретных печатных форм путем нанесения копировального раствора кюветой с зубчатым ракелем, имею- щим пилообразные зубья с шагом 0,5-4 мм, на сетку, расположенную под углом 30-90 к горизонтальной поверхности, с последующим поворотом ее слоем вниз, обеспечивает формирование над сеткой сухого слоя с ровной поверхностью и, следовательно, позволяет получить на оттисках при печатании печатной формой, изготовленной из данного материала, изображения с минимально возможной

величиной неровности контура (1442 мкм). Интервал неровности, согласно пре;шагаемому способу, обусловлен колебаниями неровностей кон-. туров изображений на фотоформах, различиями в фотомеханических свойствах копировальных слоев и изменениями толщины копировальных слоев над поверхностью сетки, что приводит к. колебаниям толщины красочных слоев на оттисках.

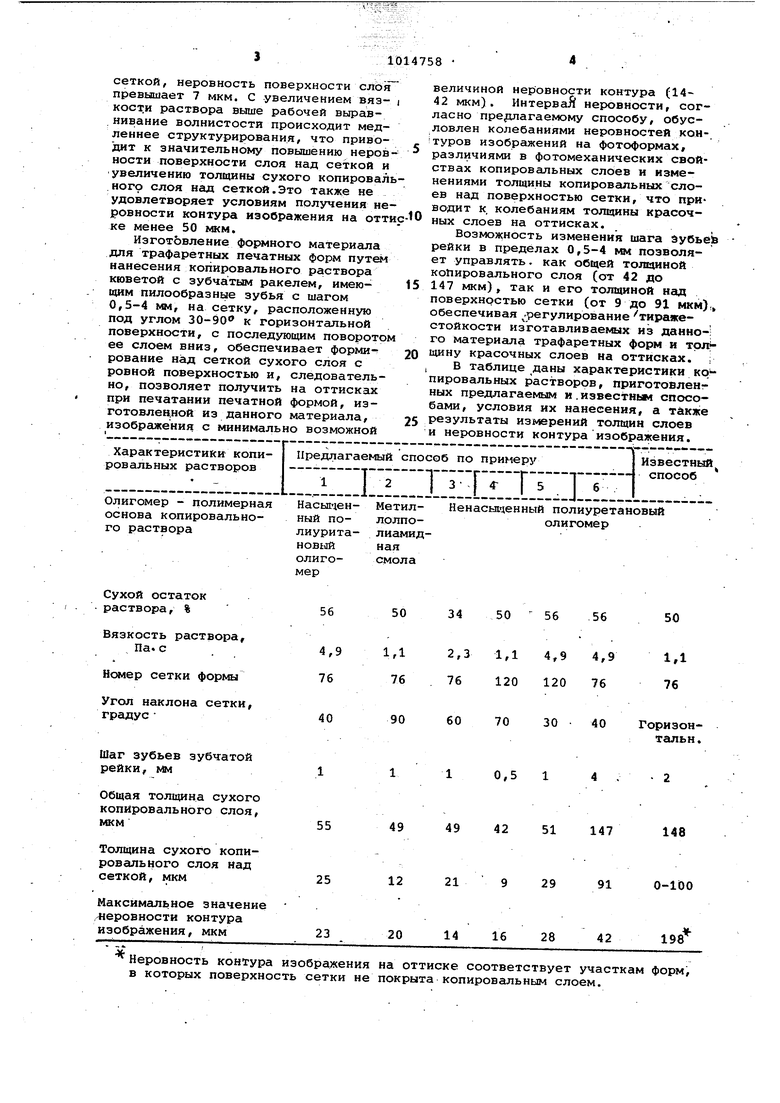

Возможность изменения шага ЭубьёЬ рейки в пределах 0,5-4 мм позволяет управлять. как общей толциной копировального слоя (от 42 до 147 мкм), так и его толщиной над поверхностью сетки (от 9 до 91 мкм}, обеспечивая регулирование тиражестойкости изготавливаемых из данно-: го материала трафаретных форм и трл|щину красочных слоев на оттисках. : , В таблице даны характеристики копировальных растворов, приготовлент ных предлагаемым и.известньм способами, условия их нанесения, а такяее результаты из1мерений толщин слоев и неровности контура изображения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трафаретной печатной формы для печати изделий с декоративным эффектом | 1988 |

|

SU1558708A1 |

| Устройство для нанесения слоя вязкой жидкости | 1987 |

|

SU1405997A1 |

| ПЕЧАТНАЯ ФОРМА (ВАРИАНТЫ) И СПОСОБ ПЕЧАТИ | 2005 |

|

RU2303532C2 |

| ПЕЧАТНАЯ ФОРМА С СООБЩЕННЫМИ ПЕЧАТНЫМИ ЭЛЕМЕНТАМИ И СПОСОБ ПЕЧАТИ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2006 |

|

RU2331522C2 |

| Способ многокрасочной трафаретной печати | 1989 |

|

SU1736740A1 |

| Способ изготовления трафаретной печатной формы | 1990 |

|

SU1784494A1 |

| Трафаретное печатное устройство (его варианты) | 1981 |

|

SU1100137A1 |

| Светочувствительная композиция для изготовления офсетных печатных форм | 1990 |

|

SU1786464A1 |

| СПОСОБ ДВУСТОРОННЕЙ ПЕЧАТИ НА ПЛОСКИХ ПОЛИМЕРНЫХ МАТЕРИАЛАХ | 2013 |

|

RU2526682C1 |

| Способ изготовления фотополимерной печатной формы | 1983 |

|

SU1117576A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМНОГО МАТЕРИАЛА ДЛЯ ТРАФАРЕТНЫХ ПЕЧАТНЫХ ФОРМ, включающий нанесение на поверхность сетки слоя копировального раствора посредством кюветы с зубчатым ракелем с последугачей сушкой копировального слоя, о т л и чающийся тем, что, с целью повышения качества формного материала, нанесе ние копировального раствора осуществляют на сетку, расположенную под углом 30-90 к горизонтальной плоскости, зубчатым .ракелем с шагом эубьев 0,5-4 мм, а сушку копировального слоя осуществляют при расположении сетки копировальным слоем вниз.

Олигомер - полимерная основа копировального раствора

Сухой остаток раствора, %

Вязкость раствора. Па. с

Номер сетки формы

Угол наклона сетки градус

Шаг зубьев зубчатой

рейки, N№1

Общая толщина сухого копировального слоя, мкм

Толщина сухого копировального слоя над сеткой, мкм

Максимальное значени /неровности контура изображения, мкм Неровность контура изображения в которых поверхность сетки не

Ненасыщенный полиуретановый олигомер

50

56

34

50

56

50

1,1

2,3 1,1 4,9 4,9

Д 76

76 120 120 76

76 90

40

60

70

30

Горизонталь н.

1 0,5 1 4 . - 2

148

49 49 42 51 147

12 21 9 29 91 0-1DO

198

20 14 16 28 42 на оттиске соответствует участкам форм, покрыта копировальным слоем.

Для осуществления способа исполь зуют кювету с зубчатым ракелем, предварительно заполненную копировальным раствором. РаМку с сеткой располагают под углом к горизонталь ной поверхности и непосредственным контактом с сеткой зубьев ракеля наносят слои снизу вверх, после чего сетку поворачивают копировальным слоем вниз и в таком положении он сохнет (шаг зубьев и угол наклона см. в таблице).

Величины неровности контура изоб уажения и толщину копировального слоя на сетке измеряют на инструментальном микроскопе МИМ-7 с точностью до 0,3 мкм. При этом измерение толщины слоя осуществляют по поперечным срезам сетки с. копировальным слоем.

Результаты лабораторных испытани подтверждают, что предлагаемый способ при соблюдении определенного

угла наклона сетки, шага зубьев зубчатой рейки, а также независимо от номера сетки, количества сухого остатка и вязкости,наносимых копировальных растворов различной природы позволяет получать формный материал для трафаретных печатных форм, имеющий с наружной стороны сплошную и ровную поверхность из сухого слоя покрывающего необходимой толщиной волнистую поверхность сетки. Это обеспечивает уменьшение неровности контура изображения на оттиске до минимально возможных значений.

Кроме того, предлагаемый способ цетрудоемок, непродолжителен, позволяет регулировать общую, толщину сухого копировального слоя и толщину его над сеткой и, следовательно, увеличивать тиражестойкость печатных форм и толщину красочных слоев на оттисках.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЗЕМЛЕРОЙНАЯ МАШИНА | 0 |

|

SU386085A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-04-30—Публикация

1981-03-26—Подача