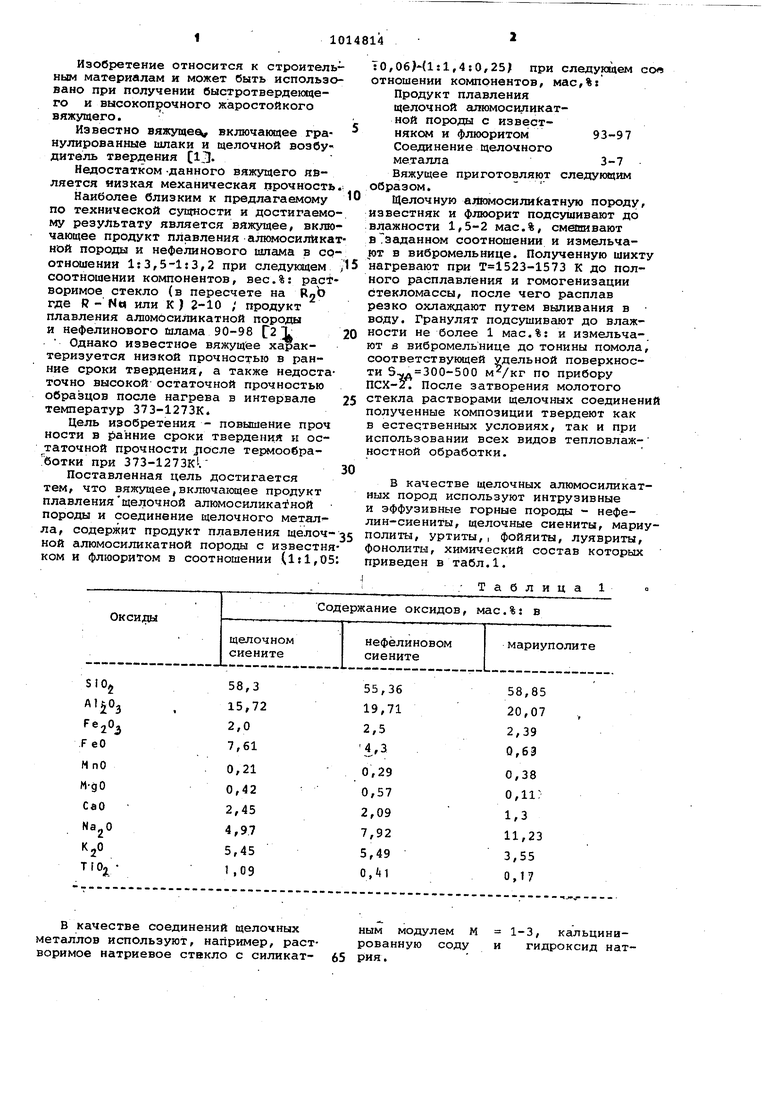

СХ) Изобретение относится к строитель ным материалам и может быть использо вано при получении быстротвердеющего и высокопрочного жаростойкого вяжущего. Известно вяжуще включающее гранулированные шлаки и щелочной возбу дитель твердения Недостатком -данного вяжущего является низкая механическая прочность Наиболее близким к предлагаемому по технической супгности и достигаемо му результату является вяжущее, вклю чающее продукт плавления алюмосилика ной породы и нефелинового шлама в со отношении 1:3,5-1:3,2 при следующем соотношении компонентов, вес,%: раст воримое стекло (в пересчете на где R - N« или К) 2-10 ; продукт плавления алюмосиликатной породы и нефелинового шлама 90-98 Г2 Однако известное вяжущее ха теризуется низкой прочностью в ранние сроки твердения, а также недоста точно высокой остаточной прочностью образцов после нагрева в интервале температур 373-1273К. Цель изобретения - повышение проч ности в 1Ьанние сроки твердения и остаточной прочности 11Осле термообработки при 373-1273KLПоставленная цель достигается тем, что вяжущее,включающее продукт плавлениящелочной алюмосиликао ной породы и соединение щелочного металла, содержит продукт плавления щелоч ной алюмосиликатной породы с известн ком и флюоритом в соотношении (1:1,0 :0,,25 при следу1ащем со« отношении компонентов, мас,%1 Продукт плавления щелочной алюмосиликатной породы с известняком и флюоритом 93-97 Соединение щелочного металла3-7 Вяжущее приготовляют следующим образом. Щелочную алюмосилийатную породу, известняк и флюорит подсушивают до влажности 1,5-2 мас.%, смешивают вТзаданном соотношении и измельчают в вибромельнице. Полученную шихту нагревают при Т 1523-1573 К до полного расплавления и гомогенизации стекломассы, после чего расплав резко охлаждают путем выливания в воду. Гранулят подсушивают до влажности не более 1 мас.%: и измельча-. ют в вибромельнице до тонины помола, соответствующей удельной поверхности 3(л 300-500 MVKr по прибору nCK-Zl После затворения молотого стекла растворами щелочных соединений полученные композиции твердеют как в естественных условиях, так и при использовании всех видов тепловлажностной обработки. В качестве щелочных алюмосиликатных пород используют интрузивные и эффузивные горные породы - нефелин-сиениты, щелочные сиениты, мариуполиты, уртиты,I фойяиты, луявриты, фонолиты, химический состав которых приведен в табл.1. i/Таблица о

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1978 |

|

SU775075A1 |

| Сырьевая смесь для изготовления жаростойких изделий | 1982 |

|

SU1017693A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО БЕТОНА | 2016 |

|

RU2626480C1 |

| Способ получения шлакощелочного вяжущего | 1988 |

|

SU1655935A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2125545C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| Сырьевая смесь для приготовления жаростойкого вяжущего | 1980 |

|

SU958385A1 |

| Жаростойкое вяжущее | 1982 |

|

SU1043123A1 |

| Способ получения вяжущего | 1989 |

|

SU1719338A1 |

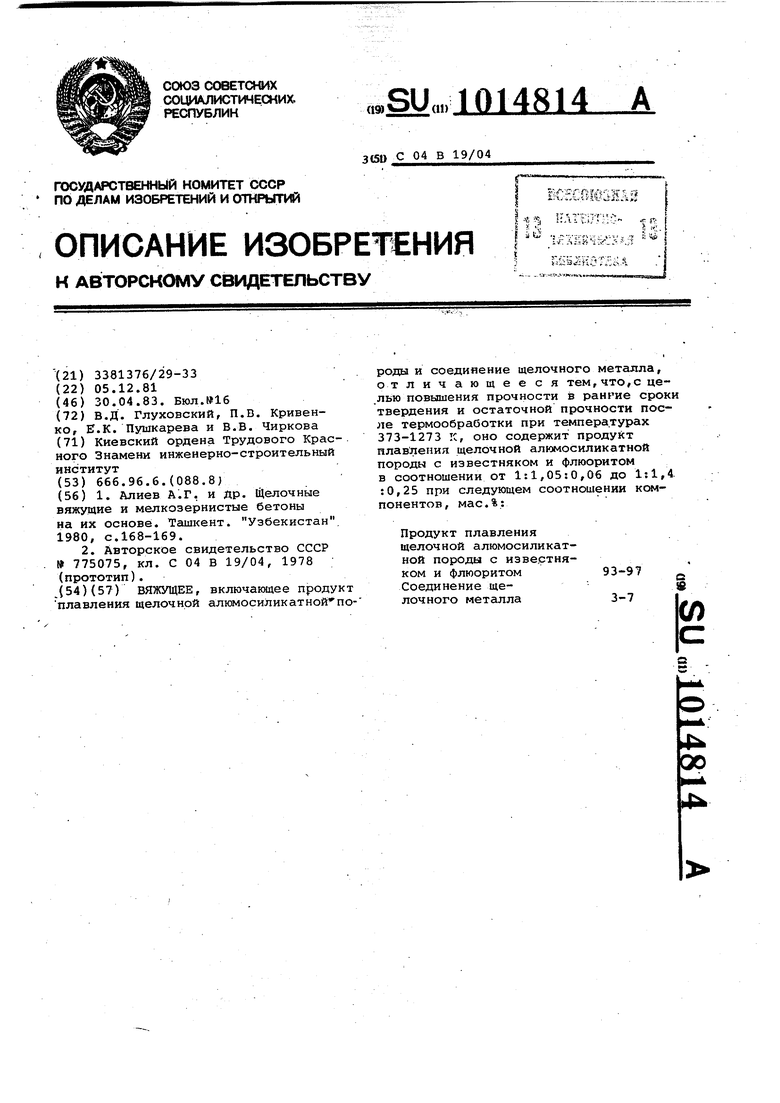

ВЯЖУЩЕЕ, включающее продукт плавления щелочной алюмосиликат ной породы и соединение щелочного металла, отлич ающее ся тем, что, с целью повышения Прочности в рангие сроки твердения и остаточной прочности после термообработки при температурах 373-1273 К, оно содержит продукт плавления щелочной алюмосиликатной породы с известняком и флнюритом в соотнощении от 1:1,05:0,06 до 1:1,4. :0,25 при следующем соотношении компонентов, мас.%: Продукт плавления щелочной алюмосиликатной породы с известняком и флюоритом Соединение щелочного металла

В качестве соединений щелочных ным модулем М металлов используют, например, раст- рованную соду воримое натриевое стекло с силикат- 65 рия.

1-3, кальцинигидроксид натПрименение в качестве компонентов шихты для получения вяжущего щелочной алюмосиликатной породы и флюорита Сар2 вместо алюмосиликатной. породы с низким содержанием щелочей позволяет не только снизить температуру плавления расплава

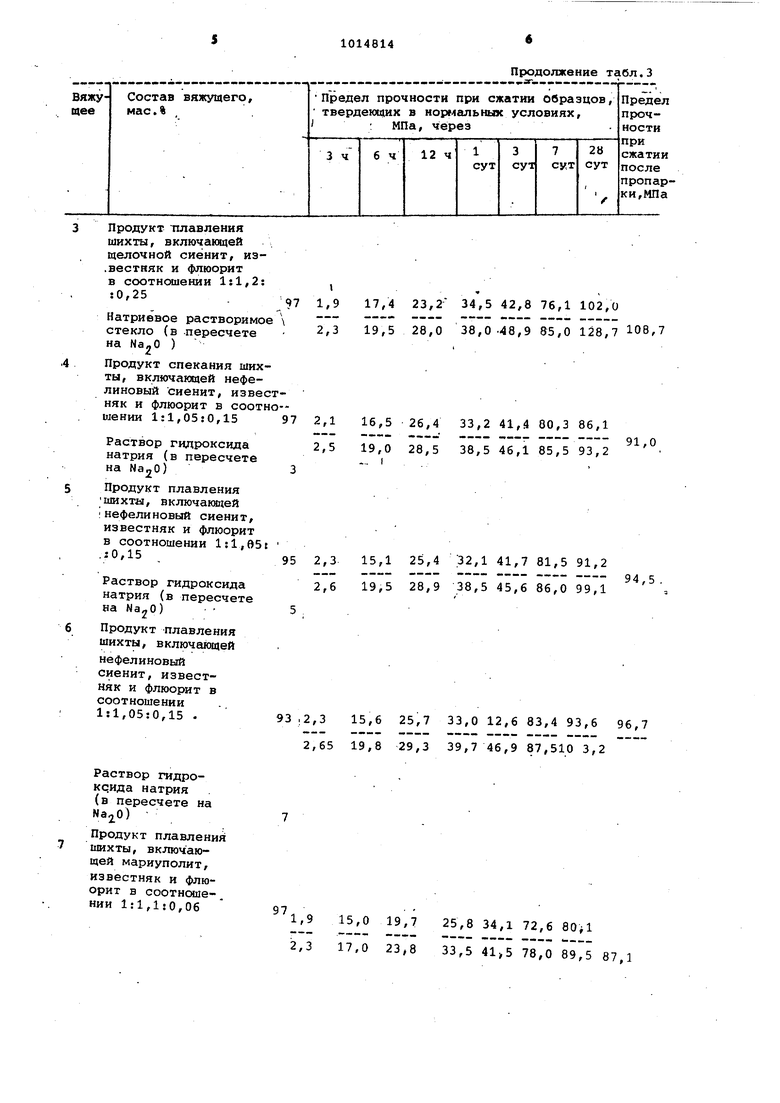

Составы вяжущего и результаты .испытаний образцов на его основе Предлагаемое Продукт плавления шихты, включающей щелочной сиени, известняк и флнюрит в соотнесении 1:1,4:0,06 1,7 15,3 .97

Натриевое растворимое стекло (в пересчете на N320.,3

.Продукт плавления шихты, включакадей щелочной сиенит, известняк и флюорит в соотношении 1:1,2:0,15 . 97

2,1

Натриевое растворимое ст-екло (в пересчете на Na.O)

А

(.1273 интенсифицировать процес- . сы спекания и плавления, но и проводить гомогенизацию расплава при температуре на 473 К ниже, чем в случае получения продукта плавления алю мосиликатного состава для известного вяжущего.

Т а б л и ц а 2

согласно ГОСТ 310.1.76т310.4.7б) приведены в табл.3

Таблица

85,0 18,5

16,3 21,0 32,1 38,5 74,5 81,6

83,7 18,7 26,3 36,0 41,5 80,7 90,8 20,0 30,1 33,2 64,7 79,8 25,0 34,2 38,4 71,3 85,6 Продукт плавления шихты, включакйцей щелочной сиенит, из.вестняк и флюорит в соотношении 1:1,2: :0,25 1,9 17,4 23, Натриевое растворимое 2,3 19,5 28, стекло (в пересчете на Na«0 ) Продукт спекания шихты, включающей нефелиновый сиенит, известняк и флюорит в СООТНО шении 1:1,05:0,15 97 Раствор гилроксида натрия (в пересчете на Ма„0)3 Продукт плавления шихты, включающей :нефелиновый сиенит, известняк и флюорит в соотношении 1:1,05: .-0,15 Раствор гидроксида натрия (в пересчете на ) Продукт плавления шихты, включающей нефелиновый сиенит, известняк и флюорит в соотношении 1:1,05:0,15 . 93 ,2,3 15,6 25,7 2,65 19,8 29,3 Раствор гидрокqидa натрия (в пересчете на )7 Продукт плавления шихты, включающей мариуполит, известняк и флюорит в соотношении 1:1,1:0,06 97 17.0 23,8

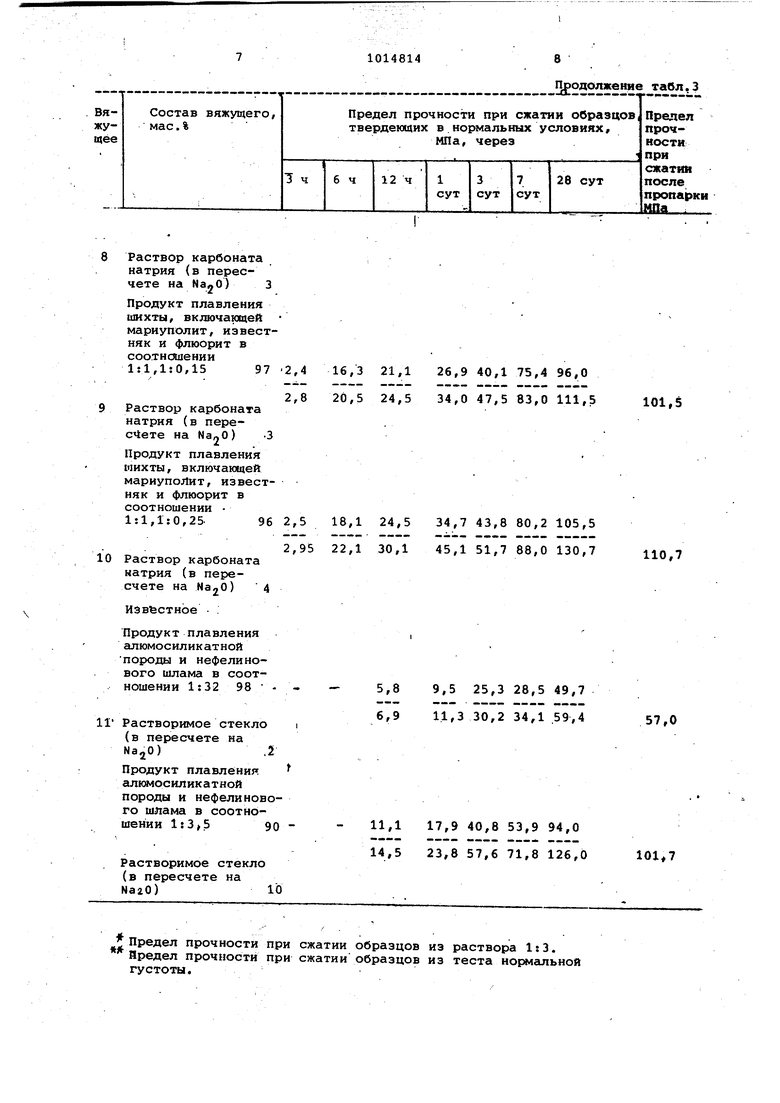

Продолжение табл.3 16,5 26,4 19,0 28,5 15,1 25, 19,5 28, , 34,5 42,8 76,1 102,0 38,0.48,985,0128,7108,7 33,2 41,4 80,3 86,1 38,5 46,1 85,5 93,2 32,1 41,7 81,5 91,2 8,5 45,6 86,0 99,1 ,0 12,6 83,4 93,6 96,7 ,7 46,9 87,510 3,2 72,6 33,5 78о 87,1 Раствор карбоната натрия {в пересчете на ) 3 Продукт плавления шихты, включающей мариуполит, известняк и флюорит в с оот н оше НИИ lsl,l:0,15 97 Раствор карбоната натрия (в переcteTe на МэпО) -3 Продукт плавления шихты, включающей мариупоЛит, известняк и флюорит в соотношении 1:1,1:0,25. 96 10 Раствор карбоната натрия (в пересчете на N320) 4 Известное Продукт плавления алюмосиликатной породаа и нефелинового шлама в соотношении 1:32 98 II Растворимое стекло (в пересчете на Продукт плавления алюмосиликатной породы и нефелиново го шлама в соотношении 9 Растворимое стекло (в пересчете на NaaO)1 Предел прочности при сжатии образцов из Предел прочности при сжатии образцов из густоты.

Продолжение табл.3 26,9 40Д 75,4 96,0 34,0 47,5 83,0 111,5 34,7 43,8 80,2 105,5 45,1 51,7 88,0 130,7 ,5 25,3 28,5 49,7 1,3 30,2 34,1 ,59,4 7,9 40,8 53,9 94,0 3,8 57,6 71,8 126,0 раствора 1:3. теста нормгшьной

fi тавл.4 п)редставлены результаты фив}(ко механических испытаний образ373

673

3,2

773

973

1273

373

573

8,5

773

978

1278

373

573

2,8

773

973

1273

373

573 773

1,4

. 973 1273 373 573

1,7 773 973 1278 373 573

2,6 773 973 1273 373 573

4,1 773 973 127

цов (согласно методике

СН 156- J 79/. Тавлица4

100

78,5

88,2

81,12

97,6

100

77,05

82,66

79,33

99,5

100

76,0

81,7Ь

78,8

98,45

100

92,62

90,62

88,44

94,3

100

96,26

88,2

89,1

92,7

100

92

88,6

88,9

91,2

88,9

87,5

91,1

Нумерация составов вяжущего соответствует табл.3.

Результаты испытаний подтверждают повьвиенную активность в ранние сроки твердения, высокую марочнуй

Продолжение табл.

прочность и остаточную прочность после термической обработки образцов на основе предлагаемого вяжу

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Алиев А.Г | |||

| и Др | |||

| Щелочные вяжущие и мелкозернистые бетоны на их основе | |||

| Ташкент | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вяжущее | 1978 |

|

SU775075A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-04-30—Публикация

1981-12-05—Подача