Изобретение относится к области машиностроения, преимущественно химического, и может быть использовано при термической обработке нержавеющих сталей переходного класса.

Целью изобретения является предотвращение отпускной хрупкости и искривления длинномерных изделий,

В химическом машиностроении для

туры. Температура.второго отжига должна быть вьше температуры лротека ния процессов расслоения мартенсита по хрому и ниже температуры, при которой образуется максимальное коли чество ревертированного аустенита. Выбранная температура второго отжига должна обеспечить максимальный уровень перераспределения легируюизготовления крупногабаритных деталей щих элементов в мартенсите при слаприменяются высокопрочные нержавею- щие стали аустенитно-мартенситного (переходного) класса.

После закалки от 1020°С, 1 ч в воде нержавеющая сталь переходного класса содержит около 20-30% мартен- ситной фазы.

(Ас, Первый отжиг при Т 100°С) - Ас,, 3-6 ч, приводит к увеличению количества мартенсита до 60- 70% и выявлению в структуре четкой полосчатости. Вероятно, полосчатая структура возникает при закалке, а в процессе отжига в двухфазную область она проявляется за счет наличия химической неоднородности твердого раствора мартенсита,При травлении отожженных образцов сильно растравливается состаренный мартенсит. Анализ 1 икроструктуры выявил преимущественное расположение этого мартенсита вдоль границ зерен у аустенита. Кроме состаренного мартенсита присутствует слабовытравливающийся мартенсит, который образовался из аустенита, существовавшего в температурном интервале обратного превращения. При выдержке в этом интервале в результате перераспределения легирующих элементов состаренный мартенсит обогащается ферритообразующими элементами (Сг) и обедняется никелем, углеродом. В то же время, аустенит при отжиге в интервале обратного превращения обогащается аустенитообразую- щими элементами (никелем, углеродом). Образующийся из этого аустенита мартенсит отличается по химическому составу от состаренного мартенсита, I

Ведение второго отжига при температуре на 75 - вьппе АС| , 1-6 ч, приводит к выравниванию химического состава мартенсита и к некоторому повышению количества ревертированного

аустенита. Ревертированный аустенит - 55 i ч в воде, отжиг , 3 ч, от- это аустенит, сохранившийся при пуск 340 С, 3 ч. Этот способ обеспе- охлаждеиии из интервала обратного 0 - -превращения до комнатной темперачивает удовлетворительные механические свойства, но после отпуска длинтуры. Температура.второго отжига должна быть вьше температуры лротека- ния процессов расслоения мартенсита по хрому и ниже температуры, при которой образуется максимальное количество ревертированного аустенита. Выбранная температура второго отжига должна обеспечить максимальный уровень перераспределения легирующих элементов в мартенсите при сла

бом развитии диффузии атомов замещения между аустенитом и мартенситом,

3to приводит к более равномерному и менее интенсивному протеканию расслоения во всем объеме твердого раствора при отпуске. Содержание остаточного аустенита после отжига должно быть около 30%. Охпаждение изделий с температуры первого и второго отжигов необходимо проводить на воздухе либо с более высокой скоростью, чтобы получить достаточное количество мартенсита. Нагрев до температуры первого отжига должен проводиться со скоростью не выше , чтобы обеспечить наибольшее выделение карбидов в теле зерна, а не по границам зерен. Скорость нагрева до температуры второго отжига должна быть более , для того чтобы избежать понижения точки АС| и иметь в структуре стали около 30-40% остаточного аустенита. Обработка холодом (-70 с) образцов, подвергнутых предлагаемой термообработке, не изменяет их фазового состава.

Приме р. Проводят термическзпо обработку заготовок, изготовленных из поковок хромоникелевой аустенитномартенситной стали. Химический состав стали, %: С 0,06; Ni 6,15; Сг 16,2; МП 0,39; Si 0,40; Р 0,021; S 0,004, Fe - остальное. Интервал обратного превращения 500-800 с определяют

при нагреве со скоростью 200 С/ч. Точку начала мартенситного превращения (М -30 С) определяют при охлаждении с температуры 1000 С на воздухе.

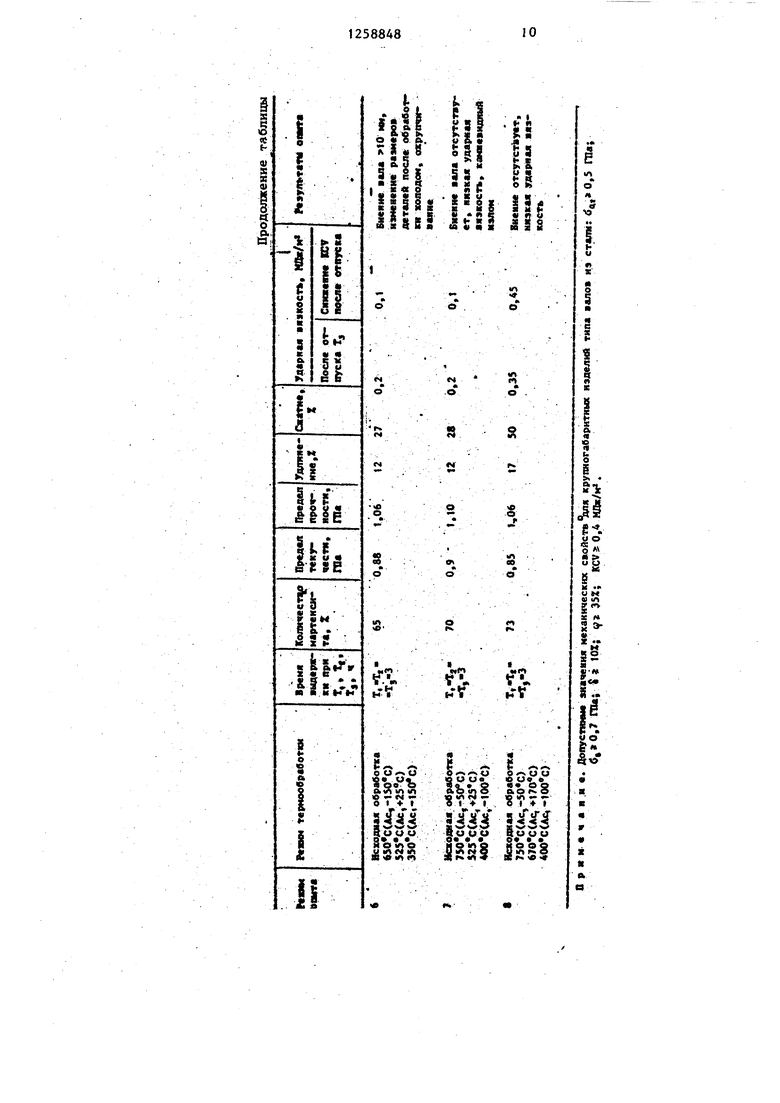

Механические свойства стали после разных термообработок приведены в таблице.

Режим 1а - известный, используемый в производстве: закалка от 1020 С,

i ч в воде, отжиг , 3 ч, от- пуск 340 С, 3 ч. Этот способ обеспе-

чивает удовлетворительные механические свойства, но после отпуска длин31258848

номерных изделий сохраняется биение 10 мм. Температура отпуска 340 С, I3-6 ч, недостаточна для того, чтобы убрать эффект коробления деталей. Для полного снятия этого эффекта необходимо повысить температуру отпуска вьппе 400 С, но в данном случае обнаруживается отпускная хрупкость стали. В режиме 16 ударная вязкость падаударнрй вязкости и приближает его к предельно возможному значению 0,4 МДж/м. Выдержка при отпуске менее 1 ч недостаточна для снятия внутренних напряжений, возникающих в изделии при предыдущей обработке, и поэтому не устраняет биение изделия. Увеличение выдержек более 6 ч нежелательно, так как снижает удар20

ет до 0,25 МДж/м и появляется камне- О ную вязкость и усиливает явление от- видный излом, отпуск снижает KCV на 0,81 МДж/мг.

ежим 2 соответствует крайнему высокотемпературному пределу предлагаемого способа термической обработки. Механические свойства удовлетворяют техническим условиям. Ударная вязкость после отпуска снижается на 0,4 МДж/м, биение изделия отсутствует. Температуры отжигов и отпуска соответствуют максимально возможным температурам: Т,800 ,

500 С.

Для режимов 2-4 приводится разное время выдержек при отжигах и отпуске в пределах допустимого: режим

25

пускной хрупкости.

При режиме 5 термической обработки температуры отжигов и отпуска превышают указанные пределы. Т Ас,, Tj Ас,. + 120°С, Т,Ас4 . -Приведен случай, когда Т 850°С, 3 ч; Т,670 с, 3 ч; Т, , 3 ч.

Перегрев при первом отжиге способствует образованию карбидной сетки по границам аустенитных эерен, что понижает коррозионную стойкость изделий, из-за интенсивной межкрис- таллитной коррозии по границам зенен. Перегрев при втором отжиге приводит к интенсивному перераспределению легирующих элементов между мартенситом и аустенитом и, следовательно, получению мартенсита повьппенной травимос- ти, располагающегося вдоль границ зерен. Нагрев изделий на температуры выше АС) способствует протеканию обратного превращения - (), снижению стабильности аустенитной фазы при охлаждении и появлению внутренних напряжений, приводящих к короблению длинномерных изделий. Следовательно, данная термообработка снижает коррозионную стойкость изделий и не предотвращает их коробление.

с малыми выдержками

ч. Т,, 1 ч;

режим со средними по длительности

выдержками Т. Т,,4,5 ч

Т,3

режим с длительными выдержками . Т,6 ч.

Режим 3 соответствует крайнему низкотемпературному пределу предлагаемого способа термической обработки. Температуры отжигов и отпуска

являются

предельно о

низкими: Т,700,

35

, Т,400 С. Механические свойства удовлетворяют техническим условиям, наблюдается незначительное изменение ударной вязкости после отпус-до на 0,2 МДж/м, биение изделия отсутствует.

Режим 4 термической обработки способствует получению оптимальных

Перегрев при первом отжиге способствует образованию карбидной сетки по границам аустенитных эерен, что понижает коррозионную стойкость изделий, из-за интенсивной межкрис- таллитной коррозии по границам зенен. Перегрев при втором отжиге приводит к интенсивному перераспределению легирующих элементов между мартенситом и аустенитом и, следовательно, получению мартенсита повьппенной травимос- ти, располагающегося вдоль границ зерен. Нагрев изделий на температуры выше АС) способствует протеканию обратного превращения - (), снижению стабильности аустенитной фазы при охлаждении и появлению внутренних напряжений, приводящих к короблению длинномерных изделий. Следовательно, данная термообработка снижает коррозионную стойкость изделий и не предотвращает их коробление.

При режиме 6 термической обработки температуры отжигов и

отпуска ниже

указанных пределов: T,Acj -100 С, 3 ч; Т2сАс,, 3 ч; Т,Ас, , 3 ч. Для примера взяты следующие тем- . . пературы: Т,650 с, 3 ч; Т2 525 С, Т,450°С. Механические свойства удов- .3 ч; Т, 3 ч. Первый отжиг промеханических свойств: Т,750, ,45

ч; -5летворяют техническим условиям, после отпуска ударная вязкость уменьшается незначительно - на 0,2 МДж/м, биение (Отсутствует. В отличие от режимов 2 50 и 3 уровень ударной вязкости наиболее высокий и достигает 1,26 МДж/м.

Изменение времени выдержек для отжигов в пределах 3-6 ч и отпуска в пределах 1-6 ч существенно не вли- 55 яет на значения механических свойств. Уменьшение времени выдержек отжигов менее 3 ч несколько снижает уровень

ударнрй вязкости и приближает его к предельно возможному значению 0,4 МДж/м. Выдержка при отпуске менее 1 ч недостаточна для снятия внутренних напряжений, возникающих в изделии при предыдущей обработке, и поэтому не устраняет биение изделия. Увеличение выдержек более 6 ч нежелательно, так как снижает ударную вязкость и усиливает явление от-

ную вязкость и усиливает явление от-

пускной хрупкости.

При режиме 5 термической обработки температуры отжигов и отпуска превышают указанные пределы. Т Ас,, Tj Ас,. + 120°С, Т,Ас4 . -Приведен случай, когда Т 850°С, 3 ч; Т,670 с, 3 ч; Т, , 3 ч.

Перегрев при первом отжиге способствует образованию карбидной сетки по границам аустенитных эерен, что понижает коррозионную стойкость изделий, из-за интенсивной межкрис- таллитной коррозии по границам зенен. Перегрев при втором отжиге приводит к интенсивному перераспределению легирующих элементов между мартенситом и аустенитом и, следовательно, получению мартенсита повьппенной травимос- ти, располагающегося вдоль границ зерен. Нагрев изделий на температуры выше АС) способствует протеканию обратного превращения - (), снижению стабильности аустенитной фазы при охлаждении и появлению внутренних напряжений, приводящих к короблению длинномерных изделий. Следовательно, данная термообработка снижает коррозионную стойкость изделий и не предотвращает их коробление.

При режиме 6 термической обработки температуры отжигов и

отпуска ниже

указанных пределов: T,Acj -100 С, 3 ч; Т2сАс,, 3 ч; Т,Ас, , 3 ч. Для примера взяты следующие тем- пературы: Т,650 с, 3 ч; Т2 525 С, .3 ч; Т, 3 ч. Первый отжиг проч; -5водится с целью дестабилизации аусте- нита и получения мартенсита около 70-80%. Низкая температура нагрева при первом отжиге не способствует полному протеканию карбидообразова- ния и дестабилизации аустенита. Проводя второй отжиг при температурах ниже 550°С, попадаем в температурный интервал расслоения твердого раствора мартенсита по хрому, в результате чего происходит охрупчивание металла Низкие температуры отпуска не позволяют снять внутренние напряжения и предотвратить коробление вала. Кроме .того, обработка холодом изделий, тер- мообработанных по, этому режиму, при водит к изменению размеров вхшедст- вне дополнительного мартенсйтного превращение при переохлаждении.

При режиме 7 термической обработки температура только второго отжига ниже предела, указанного для щ едпа- гаемого способа: ,, 3 ч, для стали 07X16Н6 , 3 ч. В данном случае ударная вязкость после отпуска изменяется незначительно, но уровень ее очень низкий, излом прей- мущественно хрупкий.

При режиме 8 те| шчеСкой обработки температура только второго выше предела, указанного для предлагаемого способа: Т «Ас, 170 С, 3 ч для стали 07X1бНб , 3 ч. Ведение отпуска 400°С, 3 ч, существенно снижает ударную вязкость - на 0,45 МДж/м и после отпуска KCV равняется 0,35 МДж/м, излом стали пре-

имущественно хрупкий. Отсутствие отпуска в 1-4 и 6-8 режимах приводит к сохранению коробления (биение 10 мм), которое возникает в результате закалки и отжигов. Обработка холодом после предлагаемого режима 4 термической обработки не способствует появлению новой порции мартенсита, что указывает на стабильность фазового состава и возможность работы изделий в условиях низких температур.

Использование предлагаемого способа те1Н4Ической обработки изделий из высокопрочных, коррозионностойких сталей обеспечивает по сравнению с известными следующее преимущества: возможность предотвратить отпускную хрупкость изделий, а также коробление длинномерных изделий (биеиие 10 мм) после те1 шческой обработки; обеспечить сохранение полученного уровня свойств и размеров обработанных изделий при дботе их в любых климатических условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛУЧШАЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 1998 |

|

RU2131932C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| Способ изготовления крупногабаритных заготовок из сталей | 1981 |

|

SU954449A1 |

| Способ термической обработки углеродистых аустенитных сталей | 1978 |

|

SU863673A1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| Способ механикотермической обработки метастабильных аустенитных сталей | 1980 |

|

SU1022997A1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| Способ термической обработки нержавеющей стали с регулируемым мартенситным превращением | 1978 |

|

SU744042A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2009 |

|

RU2422540C1 |

| Способ закалки стальных изделий | 1978 |

|

SU685702A1 |

Авторы

Даты

1986-09-23—Публикация

1985-03-19—Подача