(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ АУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА

но для безуглёродистых сталей, для которых не применимы известные способы измельчения зерна с помощью предварительного выделения карбидов.

Цель изобретения - повышение структурной и механической однородности ОТЛИВОК) изготовляемых из сталей переходного класса, путем предотвращения роста зерен в ликвационных участках аустенита при гомогенизации , . .

Поставленная цель достигается тем что согласно способу термической обработки отпивок, включающему операции гомогенизации, фазового наклепа аустенита, закалки, совмещенной с рекристаллизацией аустенита после фазового наклепа обработки холодом и старения (отпуска) , перед гомогенизацией проводят предварительный фазовый наклеп аустенита.

Кроме того, предварительный фазовый наклеп перед гомогенизацией создается изотермической выдержкой в интервале вьаделения карбидных фаз, например при 850с в течение двух часов . После изотермической выдержки в интервале вьаделения карбидных фаз проводят обработку холодом при температуре максимального превращения аустенита в, мартенсит. Изотермическую выдержку в интервале выделения карбидных фаз с последующей обработкой холодом проводят многократно, например три раза.

Проведение предварительного фазового наклепа перед гомогенизацией способствует фазовой перекристаллизации стали в ликвационных участках аустенита и предотвращает сильный рост зерен при гомогенизационном нареве. Особенно эффективна такая операция для безуглеродистых сталей переходного класса, позволяющая измельчить зерно посредством предварительного выделения карбидных фаз, возможность образования которых связана с повышенной концентрацией углерода после выплавки в ликвационных участках аустенита (вьЕше предела растворимости). Предотвращение роста зерен в ликвационных участках

аустенита устраняет дополнительный структурный фактор стабилизации аустенита, чтб способствует более полному протеканию мартенситного превращения в этих участках и повышает структурную и механическую однородность отливок.

Пример. Проводится термическая обработка отливок, изготовленны Методом литья по выплавляемым моделям из безуглеродистой стали переходного класса: состав стали,%: углерод 0,02; никель 5,3; хром 13,0 кобальт 9,5, молибден 4,3, железоостальное.

Режим термической обработки по предлагаемому способу включает предварительный фазовый наклеп путем изтермической выдержки при 850°С в течение 2 ч, гомогенизацию при 1130 3,5 ч, фазовый наклеп путем изотермческой вьадержки при 850°С в течение 2 ч, закалку с 1020°С, обработку холодом при -70°С в течение 2,5 ч и старение при 490°С 3ч.

Для получения сравнительных данных параллельно проводится термическая обработка однотипной отливки той ke плавки по известному способу, включающему перечисленные операции, но без предварительного фазового наклепа перед гомогенизацией.

После термообработки проводится контроль механических свойств, макро-микроструктуры и фазового .состава материала отливок.

По результатам зг1меров твердости по сечению отливки вычисляется среднеквадратичное отклонение твердости (разброс значений твердости), характеризующее механическую однородность отливок. Структурная однородность отливок оценивается по величине зерна и значениям твердости в ликвационных участках аустенита.

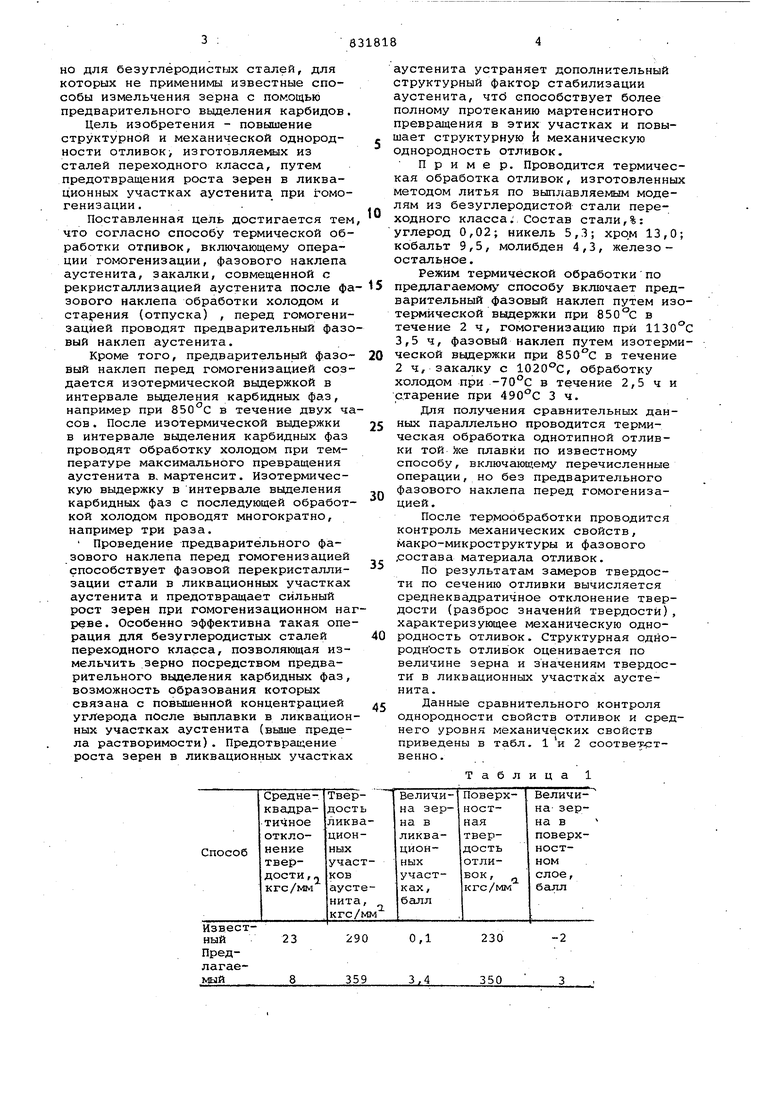

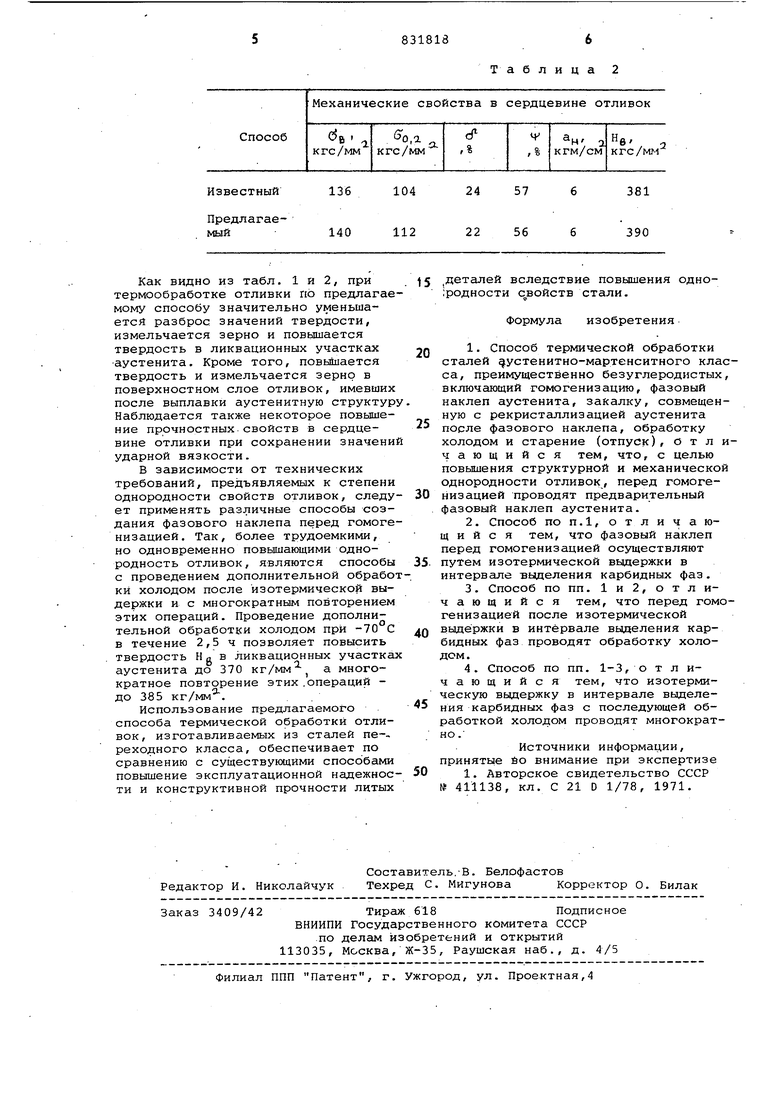

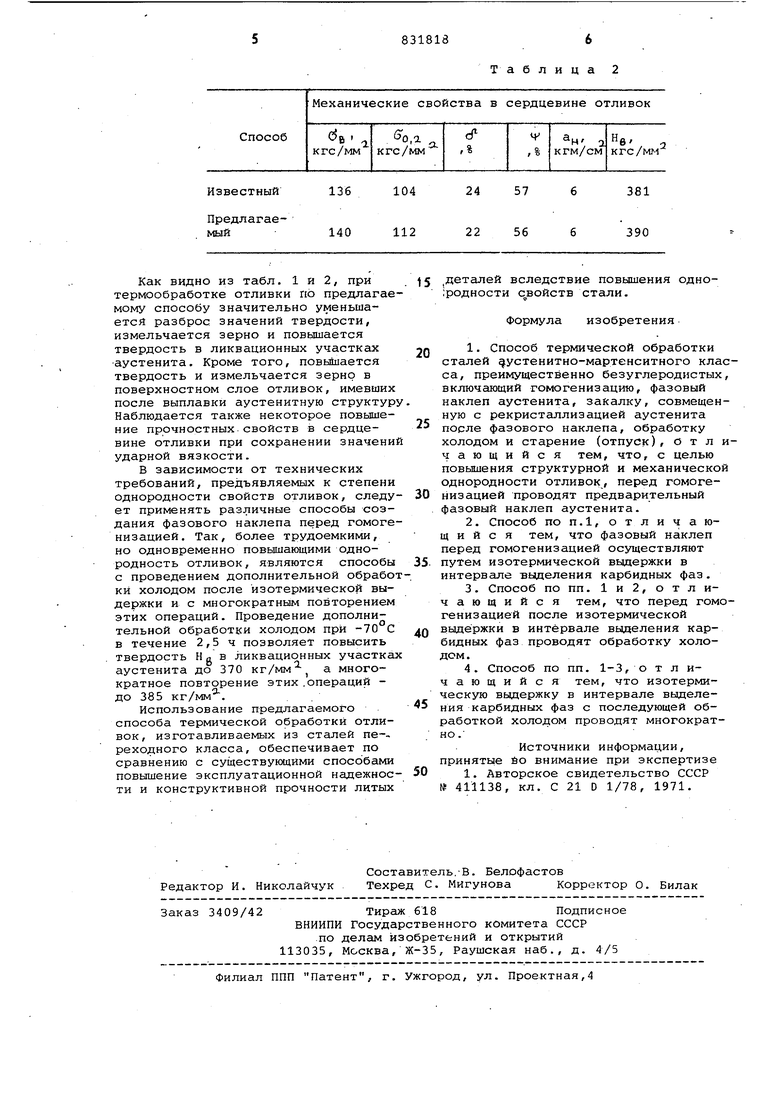

Данные сравнительного контроля однородности свойств отливок и среднего уровня механических свойств приведены в табл. 1 и 2 соответ :твенно.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки отливок | 1980 |

|

SU1014935A1 |

| Способ термической обработки сталей аустенитно-мартенситного класса | 1979 |

|

SU926038A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| Способ термической обработки отливок из нержавеющих мартенситностареющих сталей | 1983 |

|

SU1142517A1 |

| Способ термической обработки нержавеющих сталей | 1980 |

|

SU1014934A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| Способ изготовления крупногабаритных заготовок из сталей | 1981 |

|

SU954449A1 |

| Способ термической обработки слитков | 1980 |

|

SU905297A1 |

| Способ термической обработки литых аустенитных сталей | 1979 |

|

SU901302A1 |

Как видно из табл. 1 и 2, при термообработке отливки по предлагаемому способу значительно уменьшается разброс Значений твердости, измельчается зерно и повышается твердость в ликвационных участках аустенита. Кроме того, повьпиается твердость и измельчается зерно в поверхностном слое отливок, имевших после выплавки аустенитную структуру Наблюдается также некоторое повышение прочностных свойств в сердцевине отливки при сохранении значений ударной вязкости.

В зависимости от технических требований, предъявляемых к степени однородности свойств отливок, следует применять различные способы создания фазового наклепа перед гомогенизацией. Так, более трудоемкими, но одновременно повышающими однородность отливок, являются способы с проведением дополнительной обработки холодом после изотермической выдержки и с многократным повторением этих операций. Проведение дополнительной обработки холодом при -70 С в течение 2,5 ч позволяет повысить твердость Н а в ликвационных участках аустенита до 370 кг/мм а многократное повторение этих .операций до 385 кг/мм.

Использование предлагаемого способа термической обработки отливок, изготавливаемых из сталей пе-реходного класса, обеспечивает по сравнению с существующими способами повышение эксплуатационной надежности и конструктивной прочности литых

Формула изобретения

0 сталей устенитно-мартенситного класса, преимущественно безуглеродистых, включающий гомогенизацию, фазовый наклеп аустенита, закалку, совмещенную с рекристаллизацией аустенита

5 после фазового наклепа, обработку холодом и старение (отпуск), отличающийся тем, что, с целью повышения структурной и механической однородности отливок, перед гомоге0низацией проводят предварительный фазовый наклеп аустенита.

5 путем изотермической выдержки в интервале вьщеления карбидных фаз.

Источники информации, принятые йо внимание при экспертизе

0

Авторы

Даты

1981-05-23—Публикация

1979-07-19—Подача