g

(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВИСМУТА | 2013 |

|

RU2541244C1 |

| Способ дегазации стали | 1977 |

|

SU692864A1 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| Способ подповерхностного газового рафинирования стали | 1980 |

|

SU1114343A3 |

| СПОСОБ ОЧИСТКИ ВИСМУТА | 2004 |

|

RU2281979C2 |

| Способ производства легированной стали | 1990 |

|

SU1752780A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1998 |

|

RU2148659C1 |

| Способ выплавки нержавеющих марок сталей одношлаковым процессом | 1983 |

|

SU1121300A1 |

| Способ производства стали | 1982 |

|

SU1062273A1 |

СПОСОБ РАФИНИРОВАНА СТАЛИ, включающий продувку металла хлорсодержащими соединениями с помощью нейтрального газа, отличающийся тем, что, с целью улучшения рафинирования стали и санитарных условий труда, обработку металла хлорсодержащими соединениями производят после наведения на поверхности металла шлакометаллического расплапа содержащего фторидный шлак с добавкой кальция.

00 4ib Изобретение относится к металлур гии и может быть использовано при производстве высококачественных ста лей. Известен способ рафинирования металла шлакометаллическим расплавом, содержащим фторидный шлак с добавкой кальция Л . Недостатком указанного способа -является првьпиенное в металле содер жание серы. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ рафини рования стали, включающий продувку металла хлорсодержащими соединениям с помощью нейтрального газа 2J. Недостатками этого способа являются сравнительно низкая степен рафинирования металла от примесей, так как большая часть хлора, образующегося при разложении хлористых соединений, уходит через шлак в атмосферу. Кроме того, происходит загрязнение окружающей среды хлорсодержащими продуктами реакции, что затрудняет широкое использование известного способа. Цель изобретения - улучшение рафинирования стали и санитарных условий труда. Поставленная цель достигается тем, что согласно способу рафинирования стали, включак)щему продувку металла хлорсодержащими соединениями с помощью нейтрального газа, юбработку металла хлорсодержащими соединениями производят после наведения на поверхность металла шлакометаллического расплава, содержащег фторидный шлак с добавкой кальция. П р и м е, р. Рафинирование стали марки Р6М5 производят в индукционной печи ИСТ-0,5 емкостью 500 кг. После диффузионного раскисления металл нагревают до 1600 С, после чего производят принудительное Удаление щлака. На поверхности расправ ленного металла наводят шлакометаллический расплав в количестве 35 кг путем присадки 28 кг окиси кальция, 5,25 кг фтористого кальция и 1,75к кальция. После наведения шлакометал лического расплава в металл на глубину 250 мм от поверхности металла опускают огнеупорную трубу с внутренним диаметром 10 мм, на конце ко торой установлена пористая пробка. Через трубку производят продувку металла аргоном в смеси с четыреххлористым углеродом в соотношении 1:2, при этом расход дутья составляет 15 л/мин. Продувку металла указанной смесью осуществляют в течение 5 мин, при этом общее количестно четыреххлористого углерода, вводимого в металл, составляет 1,5 кг. Четыреххлористый углерод, попадая в металл, под воздействием высокой температуры разлагается на углерод и хлор. Цветные примеси (мышьяк, медь, цинк, олово и др.), содержащиеся в металле и имеющие большее сродство к хлору, чем железо, взаимодействуют с хлором, образуя соответствующие хлориды, которые вследствие интенсивного перемешивания металла аргоном удаляются в шлакометаллический расплав. Часть хлораi которая не успела прореагировать в металле, попадает в шлакометаллический расплав, где соединяется с кальцием с образованием хлорида кальция, который остается в шлакометаллическом расплаве, что приводит к увеличению активности кальция в расплаве и, как следствие, к повышению рафинирующей способности шлакометаллического |эасплава, что, в свою очередь, приводит к снижению содержания серы и фосфора в металле. Вследствие высокого сродства кальция к хлору весь хлор, попадающий в шлакометалличёский оасплав, связывается в хлористьш кальций и не поступает в окружающую среду. В тигельной индукционной печи емкостью 500 кг выплавляют три опытные плавки стали марки ст25 на шихте одного химического состава (прутки стали марки ст25),%: сера 0,027, фосфор 0,019, медь 0,11. Металл первой плавки продувается хлористым водородом с помощью арго|на. Продолжительность продувки 5.мин. Количество введенного за это время н металл хлористого водорода 0,45 кг. Металл второй плавки обрабатывается шлаком в количестве 35 кг, содержащим 80% фторида кальция и 20% окиси кальция и сплавленным с металлическим кальцием в количестве 8% от массы шлака. Металл третьей плавки продувается аргоном в смеси с четыреххлористым углеродом в соотношении 1:2, при

этом расход дутья составлял 15 л/мин, а длительность продувки 5 мин. Параллельно с продувкой металл этой плавки обрабатывается шлакометаллическим расплавом в количестве 35 кг, содержащим 28 кг окиси кальция, 5,25 кг фтористого кальция и 1,75 кг металлического кальция (по предложенному способу).

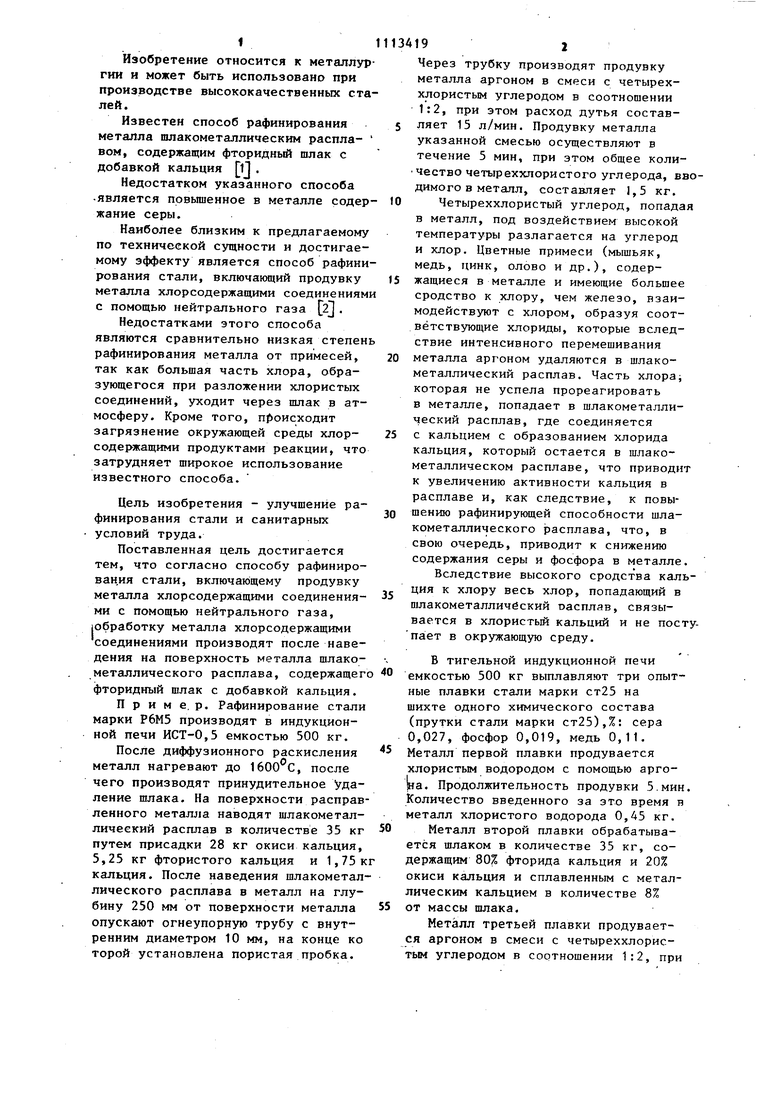

Продувка металла хлорсодержащим соединением без наведения шлакометаллического расплава

Обработка металла одним шлакометаллическим расплавом

Продувка металла хлорсодержащим соединением после наведения шлакометаллического расплава «.) Величина предельно допустимой конц 1 мг/м (ГОСТ 12.1005, табл. 4). Предложенный способ рафинировайия стали обеспечивает более глубокое Удаление из металла вредных примесей при практически полном отсутствии загрязнения окружающей среды.

На всех трех плавках отбира:ют пробы для определения химического состава, при этом на . первой и в третьей плавках дополнительно производят контроль атмосферы.

Результаты анализов представлены в таблице.

0,018

4,0

0,05 0,008 0,11

0,03

0,009 рации хлора в атмосфере составляет Экономический эффект от использования предложенного способа рафинирования стали по сравнению с известным составляет 12 руб/т стали. Предлагаемый способ позволяет снизить количество брака до 0,5%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Известия высших учебных заведений | |||

| Черная металлургия, 1977, № 5, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ десульфурации железоуглеродистых расплавов | 1974 |

|

SU515799A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-09-15—Публикация

1982-07-19—Подача