ел

4&

СО

0

Изобретение относится к металлургии, а именно к составам железоуглеродистых сплавов, и может быть использовано для йэготовлгения ответственных тонкостенных деталей сельхозмашин, в частности стойка плуга, кольчато-шпоровын диск, к которым пред-ьявляются поньшенные требования по прочностньм характеристикам, так как они испытывают в процессе эксплуатации динамические удары.

Известен чугун рТ следующего химического состава., мас.%: Углерод 2,6-4,5 Кремний 1,0-4,0 Марганец 0,1-1,2 Хром0,01-0,5

Никель 0,01-1,0 Медь0,01-1,0

Магний 0,015-0,1 Кальций 0,015-0,06 Редкоземельные металлы 0,005-0,15 Алюминий 0,005-0,4 Железо Остальное Данный чугун обладает высокими механическими свойствами, но склоне к отбелу, не обеспечивает требуемого уровня стабильности свойств при эксплуатации деталей в условиях динамических нагрузок.

Наиболее близким к изобретению по технической сущности и достигаемому результату являемся высокопрочный чугун 2J , содержащий ингредиенты в следующем соотношении, мас.%: Углерод 3,0-3,8 Кремний 2,4-3,2 Марганец 0,2-0,45 Хром0,02-0,065

Никель 0,5-1,5 Медь1,0-1,5

Магний 0,02-0,08 Кальций 0,005-0,15 Барий 0,001-0,1 Редкиземельные металлы 0,001-0,1 Молибден 0,2-0,5 Олово 0,035-0,25 Железо Остальное В качестве примесей чугун содержит, мае %:

Фосфор 0,01-0,06 Сера , 0,001-0,01 Известный сплав обладает достаточно высокими прочностными характеристиками и за счет содержания магкия, бария и кальция обеспечивает

получение шаровидной формы графита в отливках с толпшной стенки не менее 20 мм. Однако в ожроко распространенных тонкостенных отливках с ТОЛ1ЦИНОЙ стенки менее 20 мм онне обеспечивает достаточной ударной вязкости за счет чрезвычайно высокого уровня легирования карбидообразукщими элементами (Сг, Но, Sn и т.д.). Данные концентрации злементов не обеспечивают получение отливок с сечением до 10 мм без структурно-свободного цементита, что ухудшает обрабатьшаемость отливок.

Цель изобретения - повышение ударной вязкости при сохранении прочности в литом состоянии.

Указанная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, никель, медь, магний, кальций, барий, редкоземельные металлы и железо, содержит компоненты в следующем соотношении, мас.%: 1

3,1-3,7

. Углерод 2,1-3.2 Кремний 0,2-0,6. Марганец 0,05-0,2 Хром 0,05-0,4 Никель Медь 0,05-0,5 0,04-0,075 Магний 0,001-0,01 Кальций 0,001-0,01 Барий

Редкоземель5ные металлы 0,001-0,02 Железо Остальное Пределы содержания компонентов установлены, исходя из благоприятного сочетания структуры и свойств

0 чугуна. Нижний предел по содержанию углерода3,1 мас.% и кремния 2,1 мас.% ограничен получением структуры без метастабильной автоматики. Верхний (углерод 3,7 мас.%,

5 кремний - 3,2 мас.%) ограничен ввиду дальнейшего охрупчивания сплава (образование силикокарбидов и легированного феррита). Нижний предел по содержанию марганца (0,2 мас.%), хрома (0,05 мас.%), нигеля (0,05 мас.%), меди (0,05 мас.%) обеспечивает получение сплава с высокими прочностными характеристиками при минимальной степени легирования чугуна. Наличие марганца более 0,6 мас.% приводит к появлению цементита в структуре тонкостенных отливок, что отрицательно

сказывается на свойствах чугуна, Повышенная концентрация никеля и меди вьпие 0,4 мас.% и 0,5 мас.% соответственно не дает значительног эффекта в данных сечениях отливок и экономически нецелтесообразно. Предельная концентрация хрома 0,2 мас. установлена из необходимости исключения отбела в отливках.

Нижние пределы содержания магния (0,04 мас.%), кальция (0,001 мас.%) бария (0,001 мас.%), редкоземельных металлов (0,001 мас.%) обусловлен необходимостью получения шаровидной формы графита в отливках с содержанием серы в исходном расплаве свыше 0,02 мас.%. Верхний предел по содержанию магния

(0,075 мае.%) -и редкоземельных металлов (0,02 мас.%) ограничен ввиду ухудшения формы графита при больших концентрациях (эффект перемодифицирования) . Добавки кальция свыше 0,01 мас.% приводят к ухудшению ударной вязкости и снижению прочностных свойств чугуна. Верхнее содержание бария (0,01 мас.%) ограничено экономическими соображениями, а также последующим малым приростом достигаемого положительного эффекта

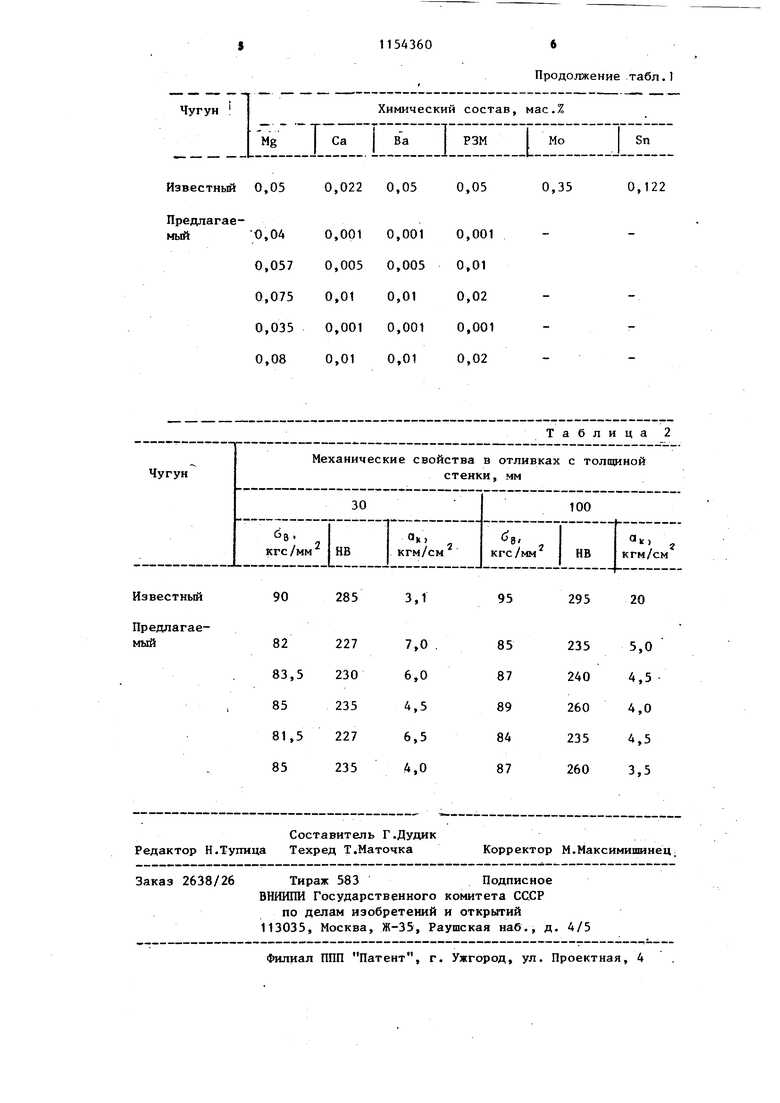

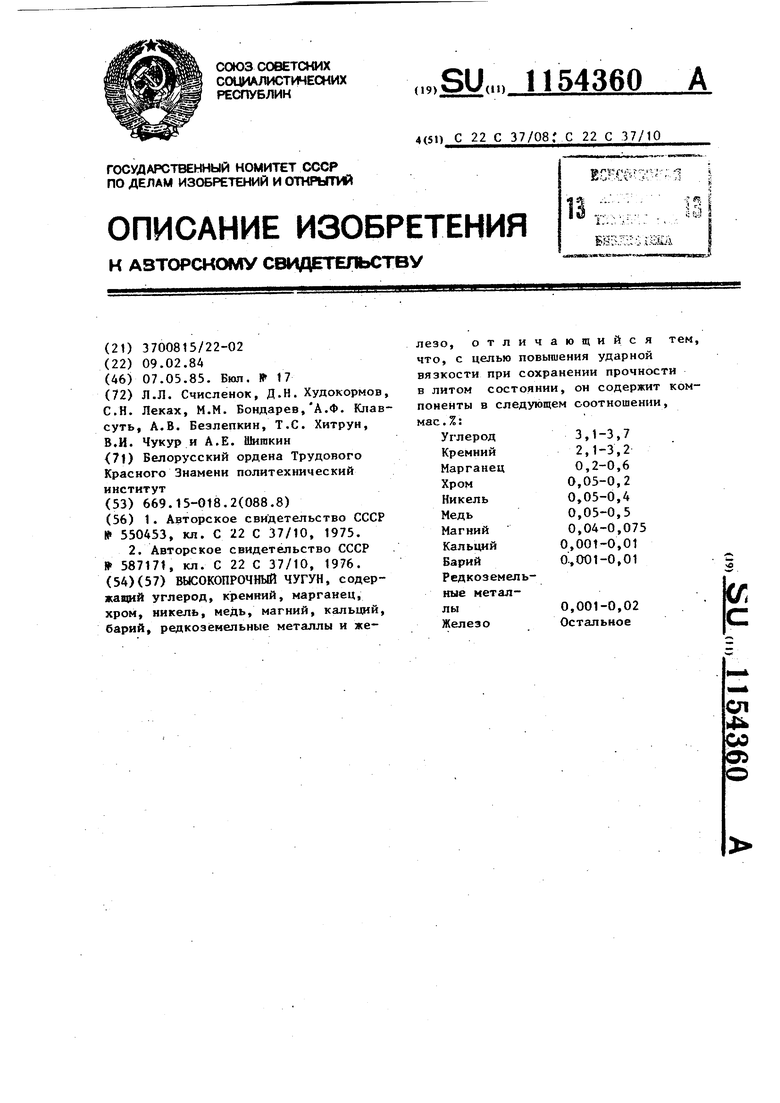

Пример. Для изучения структуры и свойств и проведения сравнительных испытаний вы11ланл гюг чугуны известного и предлагаемо1о составов (табл. 1). Плавка чугунов производится в 60-килограммовой индукционной печи с кислой футеровкой.

Содержание примесей серы в исходном расплаве составляет 0,04 мас.%. После перегрева до температуры 1450°С чугун модифицируется в ковше: редкоземельными, металлами, сшшкокальцием, вводят также электролитический никель, медь и затем в форме - железокремниймагниевой лигатурой с содержанием (магния 7-9 мас.%) в количестве 1,8-2,0 мае .

Расчет производят исходя из усвоения Са, Mg,- Ва и РЗМ 30, 70, 40, 40% соответственно, остальное :Tyгоплавкие) усваиваются в среднем на 95%. Образцы для механических испытаний вырезаются из комплексной пробы, включающей ступенчатую плиту с толщиной стенок 10-30 мм.

Предлагаемый состав чугуна целесообразно использовать для изготовления тонкостенных деталей сельсхозмашин, например стойка плуга, кольчато-шпоровый диск.

Экономический эффект от внедрения предлагаемого объекта составит 820 тыс.руб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для сварочных прутков | 1989 |

|

SU1828875A1 |

| Чугун | 1983 |

|

SU1090748A1 |

| Коррозионностойкий чугун | 1978 |

|

SU949965A1 |

| Чугун | 1987 |

|

SU1406201A1 |

| Чугун | 1985 |

|

SU1328400A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун | 1990 |

|

SU1749292A1 |

| Состав сварочной проволоки для сварки чугуна | 1981 |

|

SU961906A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| Чугун для отливок | 1989 |

|

SU1691419A1 |

ВЫСОКОПРОЧНЫЙ ЧУГУН, содержащий углерод, кремний, марганец, хром, никель, медь, магний, кальций, барий, редкоземельные металлы и железо, отличающийся тем, что, с целью повышения ударной вязкости при сохранении прочности в литом состоянии, он содержит компоненты в следующем соотношении, мае.%: 3,1-3,7 Углерод 2,1-3,2 Кремний 0,2-0,6 Марганец 0,05-0,2 Хром 0,05-0,4 Никель 0,05-0,5 Медь 0,04-0,075 Магний 0,001-0,01 Кальций 0., 001-0,01 Варий Редкоземель(Л ные метал0,001-0,02 лы Железо С Остальное

3,42,80,32 0,042 0,321,2

Известный

Предлагаемый

11543606

Продолжение табл.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1975 |

|

SU550453A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун | 1976 |

|

SU587171A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-07—Публикация

1984-02-09—Подача