Изобретение относится к области машиностроения и может быть использовано при изготовлении упругодемпфирующих подшипников скольжения, как гидродинамических, так и гидростатических и самосмазывающихся.

Известен способ изготовления подшипника скольжения (А.С. 186225, Сойфер А. М. , Коднир Д.С., Байбородов Ю.И., от 30.06.1966 г.) путем деформации и приклеивания или припайки эластичного металлопластмассового покрытия прямоугольной формы в плане к корпусу вкладыша.

При таком способе изготовления неизбежен стык концов заготовки, который расположен вдоль образующей подшипника.

Известны способы изготовления неразъемных подшипников, когда в неразъемный корпус устанавливают втулку из антифрикционного материала, например бронзы или чугуна (см. "Подшипники скольжения". С.А. Чернавский, Машгиз, Москва, 1963 г., стр.168). Но такие подшипники жесткие и не обладают вибродемпфирующими свойствами.

Известен также способ изготовления упругодемпфирующего антифрикционного покрытия (А. С. 1321958, МПК F 16 С 33/12, 27/02, опубл. 07.07.87. БИ 25), заключающийся в том, что элемент из отрезков проволочной спирали помещают в пресс-форму и прессуют в одном направлении.

Недостаток известного способа заключается в том, что он не позволяет получать неразъемные радиальные подшипники скольжения. Изготовленное таким способом упругодемпфирующее антифрикционное покрытие представляет собой плоскую заготовку прямоугольной либо трапециевидной формы в плане применительно к радиальным подшипникам скольжения или сегментам.

Эта заготовка является вкладышем, который деформируют по контуру внутренней поверхности корпуса подшипника. Затем этот вкладыш прочно соединяют с корпусом подшипника с помощью припоя либо клея.

При этом неизбежно появляется стык в зоне краев выгнутого по окружности упругодемпфирующего антифрикционного покрытия. Наличие такого стыка в ряде условий работы подшипника недопустимо и неизбежно приводит к снижению надежности и работоспособности подшипника.

Кроме того, технология изготовления радиальных подшипников скольжения даже при наличии стыка крайне сложная.

Поставлена задача разработать способ изготовления, который позволяет получить неразъемные упругодемпфирующие подшипники скольжения.

Пocтaвленная задача решается за счет того, что в предлагаемом способе изготовления радиальных упругодемпфирующих подшипников скольжения элемент из отрезков проволочных спиралей устанавливают в концентричном кольцевом зазоре между неразъемной втулкой из антифрикционного материала и неразъемным корпусом подшипника с натягом и прессуют его последовательно в двух взаимно перпендикулярных направлениях, причем элемент прессуют в осевом направлении до размера, меньшего длины корпуса и антифрикционной втулки, а наружную поверхность антифрикционной втулки и внутреннюю поверхность неразъемного корпуса подшипника выполняют фасонными в окружном и осевом направлениях.

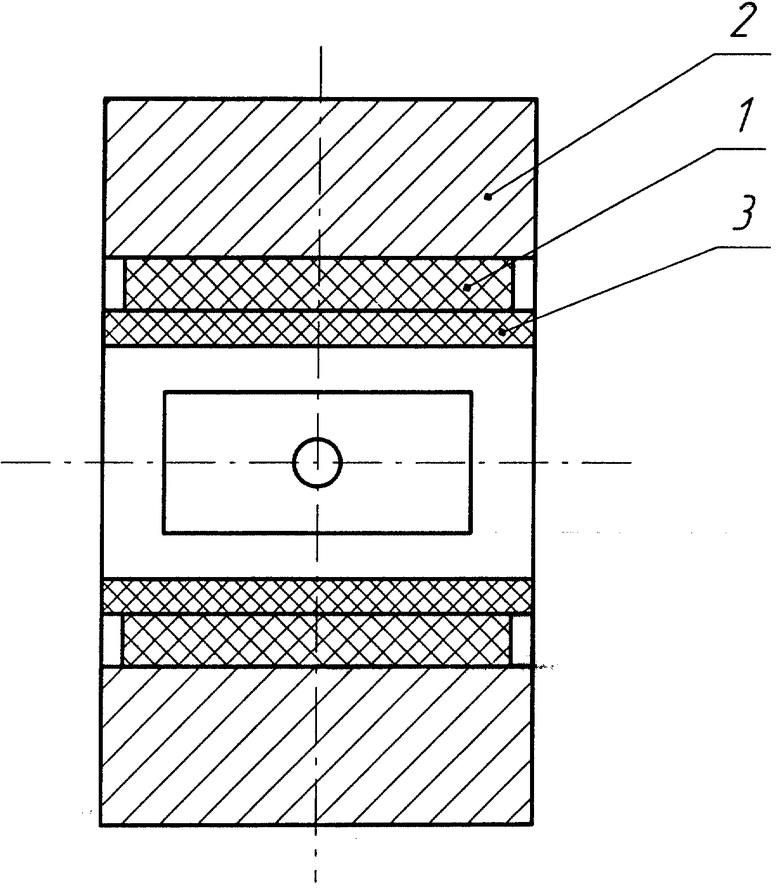

Сущность изобретения поясняется чертежом, где изображен радиальный неразъемный упругодемпфирующий подшипник в разрезе.

Элемент 1 из отрезков проволочных спиралей устанавливают в концентричном промежутке между корпусом 2 подшипника и втулкой 3 из антифрикционного материала с большим натягом, для этого элемент 1 прессуют в осевом направлении до размера, меньшего длины корпуса 2 подшипника и антифрикционной втулки 3, а наружную поверхность антифрикционной втулки 3 и внутреннюю поверхность неразъемного корпуса 2 подшипника выполняют фасонными до установки между ними элемента 1 из проволочных спиралей.

Наличие большого натяга между упругодемпфирующим материалом из отрезков спрессованных проволочных спиралей, неразъемной втулкой из антифрикционного материала и корпусом подшипника вследствие весьма больших сил трения исключает их относительный сдвиг как в осевом, так и в окружном направлениях, так как силы трения в подшипнике на порядок меньше, чем силы трений между втулкой из антифрикционного материала и отрезками спрессованных проволочных спиралей, а также на порядок меньше сил трения между спрессованными проволочными спиралями и корпусом неразъемного подшипника скольжения.

Кроме того, в результате заполнения фасонных форм в корпусе 2 и антифрикционной втулке 3 спрессованными проволочными спиралями 1 окружной и осевой сдвиг антифрикционной втулки 3 относительно элемента 1 и корпуса 2 подшипника становится возможным лишь при возникновении усилий среза или смятия фасонных выступов и впадин, образованных на элементе 1 в результате прессования в осевом направлении. Но эти усилия на два-три порядка превышают силы трения, возникающие в подшипнике скольжения, следовательно, предлагаемый способ изготовления обеспечивает надежную связь антифрикционной втулки 3 с элементом 1 и через элемент 1 с корпусом 2.

Это обстоятельство дает возможность изготовлять неразъемные радиальные упругодемпфирующие подшипники скольжения без наличия каких-либо стыков на поверхности трения.

Таким образом, предлагаемый способ позволяет получить неразъемные подшипники скольжения, по сравнению с прототипом, позволяет получать прочное соединение элемента 1 из проволочных спиралей с корпусом 2 подшипника и антифрикционной втулкой 3 и получать высокие вибродемпфирующие свойства подшипника в радиальном направлении. Такой способ изготовления и устройство подшипника исключают относительный осевой и окружной сдвиг элемента 1 из проволочных спиралей, корпуса 2 подшипника и втулки 3 из антифрикционного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОГЕНЕРАТОР ГОРИЗОНТАЛЬНЫЙ | 1999 |

|

RU2171006C1 |

| СЕЙСМОСТОЙКАЯ ОПОРА ЗДАНИЯ | 2010 |

|

RU2440463C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА | 2002 |

|

RU2199413C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2208495C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ПОЛИМЕРА НА КОРПУСЕ ПОДШИПНИКА | 1989 |

|

RU2068504C1 |

| СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ НА ПЛОТНОСТЬ ВАЛЬЦОВОЧНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2195639C2 |

| СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ НА ПЛОТНОСТЬ ВАЛЬЦОВОЧНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2195640C2 |

| ГИДРОДИНАМИЧЕСКИЙ ДЕМПФЕР | 2000 |

|

RU2179666C2 |

| ТРЕХСЛОЙНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1991 |

|

RU2025585C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2205719C2 |

Изобретение относится к машиностроению и может быть использовано при изготовлении упругодемпфирующих подшипников скольжения. Способ изготовления радиальных упругодемпфирующих подшипников скольжения заключается в том, что элемент из отрезков проволочных спиралей устанавливают в концентричном промежутке между корпусом подшипника и втулкой из антифрикционного материала. Причем элемент из отрезков проволочных спиралей прессуют в осевом направлении до размера, меньшего длины корпуса подшипника и антифрикционной втулки, обеспечивая установку элемента из проволочных спиралей с натягом. Наружную поверхность антифрикционной втулки и внутреннюю поверхность неразъемного корпуса подшипника выполняют фасонными в осевом и окружном направлениях. Технический результат - получение высоких вибродемпфирующих свойств подшипника в радиальном направлении. 1 ил.

Способ изготовления радиальных упругодемпфирующих подшипников скольжения, включающий размещение в подшипнике элемента из отрезков проволочных спиралей, отличающийся тем, что элемент из отрезков проволочных спиралей устанавливают в концентричном промежутке между корпусом подшипника и втулкой из антифрикционного материала, причем элемент из отрезков проволочных спиралей прессуют в осевом направлении до размера, меньшего длины корпуса подшипника и антифрикционной втулки, обеспечивая установку элемента из проволочных спиралей с натягом, а наружную поверхность антифрикционной втулки и внутреннюю поверхность неразъемного корпуса подшипника выполняют фасонными в осевом и окружном направлениях.

| Способ изготовления упругодемпфирующего антифрикционного покрытия подпятника | 1983 |

|

SU1321958A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОДЕМПФИРУЮЩЕГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ ОПОРНЫХ И УПОРНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1994 |

|

RU2119600C1 |

| ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО | 1998 |

|

RU2158165C2 |

| Устройство для опрессовки бурильных труб в скважине | 1982 |

|

SU1051235A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1997 |

|

RU2123624C1 |

Авторы

Даты

2002-12-20—Публикация

2000-03-13—Подача