4;:

li(

N5

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упруго-демпфирующего элемента амортизатора | 1981 |

|

SU1015149A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА КАНАТА С МЕТАЛЛИЧЕСКИМ СЕРДЕЧНИКОМ | 2005 |

|

RU2299170C1 |

| СПОСОБ БРАКОВКИ СТАЛЬНЫХ КАНАТОВ | 2003 |

|

RU2238903C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОФРИКЦИОННЫХ ЭЛЕМЕНТОВ ТРОСОВЫХ ВИБРОИЗОЛЯТОРОВ | 2000 |

|

RU2199683C2 |

| Способ изготовления дисперсной арматуры | 1984 |

|

SU1219760A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ДЛИННОМЕРНОЙ КАНАТНОЙ ЗАГОТОВКИ | 1999 |

|

RU2157304C1 |

| АРМАТУРНЫЙ КАНАТ | 2014 |

|

RU2569650C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАННОГО ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2532715C2 |

| Способ изготовления фасоннопрядногопРОВОлОчНОгО KAHATA | 1979 |

|

SU815098A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО МЕТАЛЛИЧЕСКОГО МОДУЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2371794C2 |

Изобретение относится к изготовлению амортизаторов из проволонного материала и позволяет повысить качество за счет достижения идентичности упругодемпфирующих характеристик амортизаторов. Концы заготовки 1 в виде отрезка стального каната устанавливают в обоймах 2 и жестко заг- крепляют в них путем обжатия обойм 2, пайкой или склеиванием. Обоймы могут быть вьтолнены в виде втулок с наружной и внутренней резьбой в виде фланцев. Затем заготовку сжимают в осевом направлении путем сближения обойм и одновременно проворачивают один конец заготовки относительно другого в направлении, противоположном свивке каната. В качестве заготоЗвки для предложенного способа используется круглый стальной канат с органическим сердечником. 3 ил. с « (Л

9иг.2

i

Изббретение относится к изготовлению амортизаторов из проволочного материала, которые могут быть использованы для защиты различных приборов и аппаратуры от вибрации и ударовЧ

Цель изобретения - п-овышение ка- чества за счет достижения идентичности упругодемпфирующих характеристик амортизаторов.

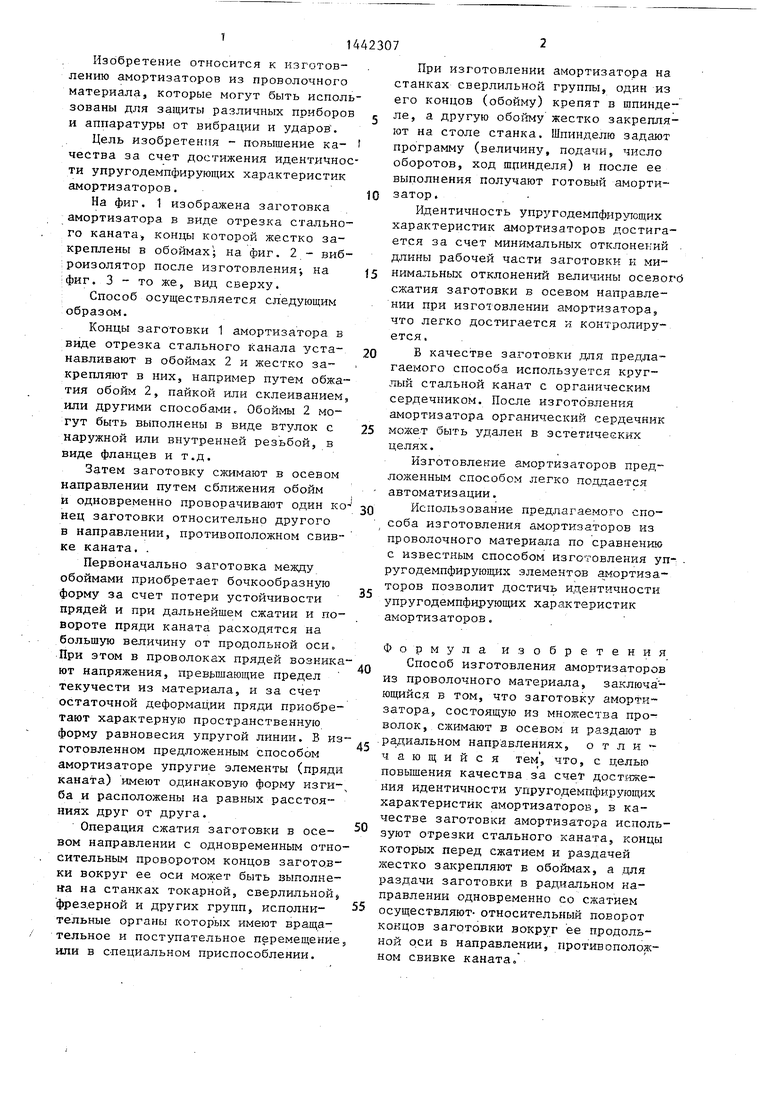

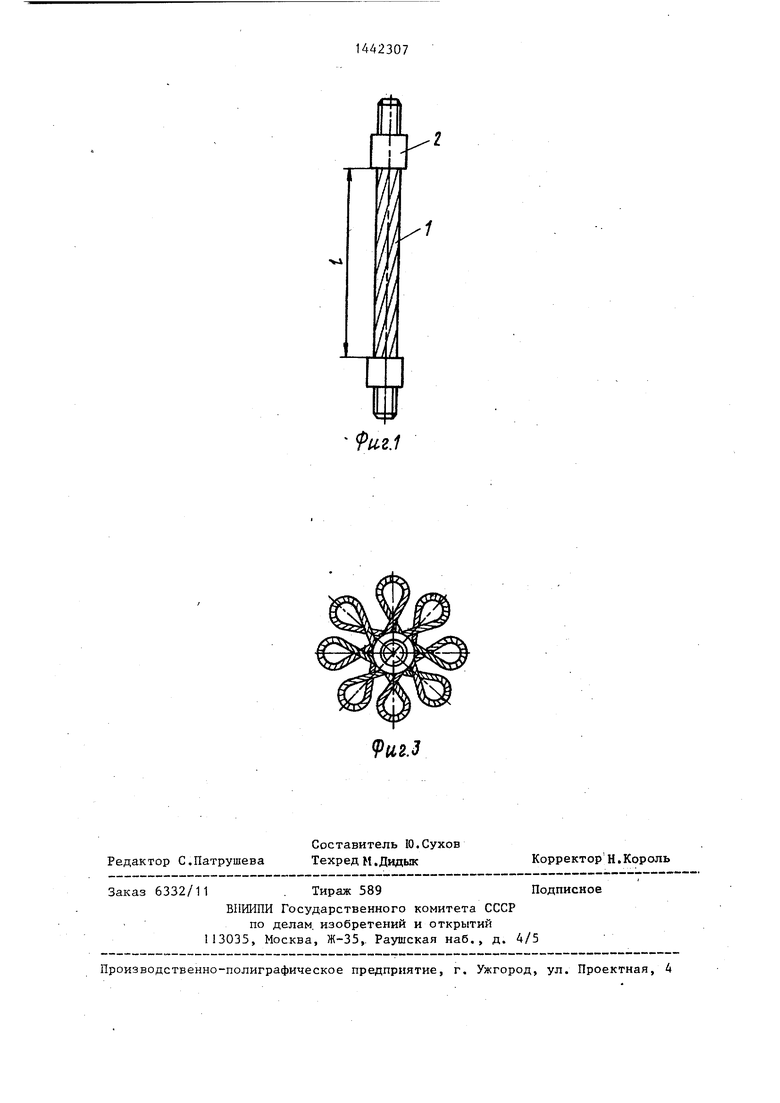

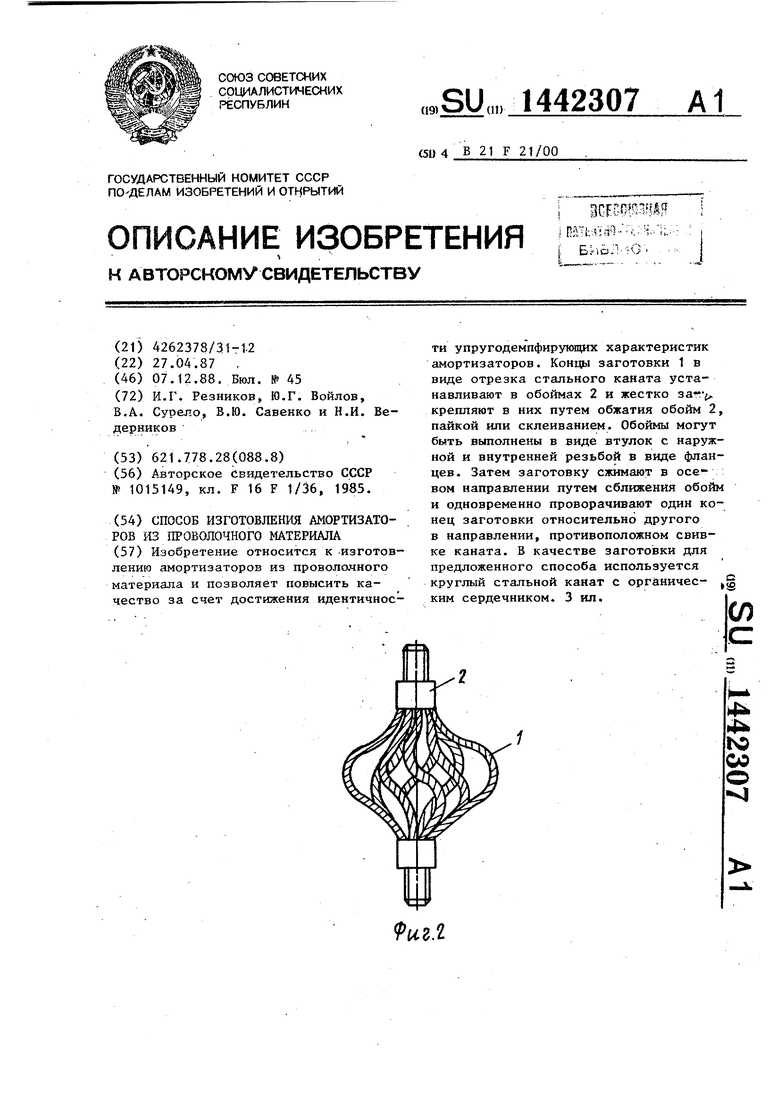

На фиг. 1 изображена заготовка амортизатора в виде отрезка стального каната, концы которой жестко закреплены в обоймах; на фиг. 2 - виб- ;роизолятор после изготовления-, на фиг. 3 - то же, вид сверху.

Способ осуществляется следующим образом.

Концы заготовки 1 амортизатора в виде отрезка стального канала устанавливают в обоймах 2 и жестко закрепляют в них, например путем обжатия обойм 2, пайкой или склеиванием, или другими способами с Обоймы 2 могут быть выполнены в виде втулок с наружной или внутренней резьбой, в виде фланцев и т.д.

Затем заготовку сжимают в осевом направлении путем сближения обойм и одновременно проворачивают один ко нец заготовки относительно другого в направлении, противоположном свивке каната. .

Первоначально заготовка между обоймами приобретает бочкообразную форму за счет потери устойчивости прядей и при дальнейшем сжатии и повороте пряди каната расходятся на большую величину от продольной оси. При этом в проволоках прядей возникают напряжения, превышающие предел текучести из материала, и за счет остаточной деформации пряди приобретают характерную пространственную форму равновесия упругой линии. В изготовленном предложенным способом амортизаторе упругие элементы (пряди каната) имеют одинаковую форму изгиба и расположены на равных расстояниях друг от друга.

Операция сжатия заготовки в осевом направлении с одновременным относительным проворотом концов заготовки вокруг ее оси может быть выполне- ка на станках токарной, сверлильной} фрез.ерной и других групп, исполнительные органы которых имеют вращательное и поступательное перемещение или в специальном приспособлении.

,

,

10

15

20

25

30

35

40

45

50

55

При изготовлении амортизатора на станках сверлильной группы, один из его концов (обойму) крепят в шпинделе, а другую обойму жестко закрепляют на столе станка. Шпинделю задают программу (величину, подачи, число оборотов, ход шпинделя) и после ее выполнения получают готовый амортизатор.

Идентичность упрз годемпфирутощик характеристик амортизаторов достигается за счет минимальных отклонений . длины рабочей части заготовки к минимальных отклонений величины осевого сжатия заготовки в осевом направлении при изготовлении амортизатора, что легко достигается н контролируется,

Б качестве заготовки для предлагаемого способа используется круглый стальной канат с органическим сердечником. После изготовления амортизатора органический сердечник может быть удален в эстетических целях.

Изготовление амортизаторов предложенным способом легко поддается автоматизации.

Использование предлагаемого способа изготовления амортизаторов из проволочного материала по сравнению с известным способом изготовления уп-: ругодемпфирующих элементов амортизаторов позволит достичь идентичности упругодемпфирующих характеристик амортизаторов,

Формула изобретения Способ изготовления амортизаторов из проволочного материала, заключающийся в том, что заготовку амортизатора, состоящую из множества проволок, сжимают в осевом и раздают в .радиальном направлениях, отличающийся тем , что, с целью повышения качества за счет дост;иже- ния идентичности упругодемпфирующих характеристик амортизаторов, в качестве заготовки амортизатора используют отрезки стального каната, концы которых перед сжатием и раздачей жестко закрепляют в обоймах, а для раздачи заготовки в радиальном направлении одновременно со сжатием осуществляют- относительный поворот концов заготовки вокруг ее продольной оси в направлении, противоположном свивке каната.

9и.З

| Способ изготовления упруго-демпфирующего элемента амортизатора | 1981 |

|

SU1015149A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-12-07—Публикация

1987-04-27—Подача