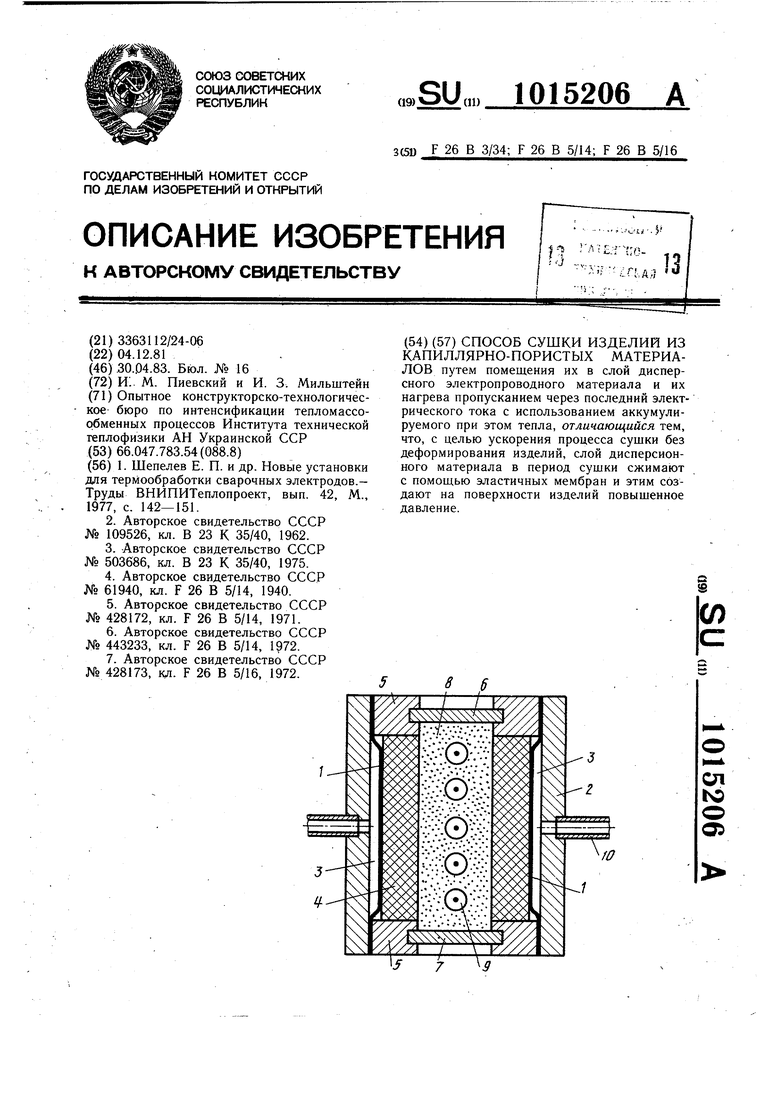

Изобретение относится к сушке изделий из капиллярно-пористых материалов, в частности к сушке покрытий сварочных электродов. В промышленности широко применяется конвективная сушка покрытий сварочных электродов с постепенным подъемом температуры теплоносителя по мере уменьшения влажности и отвердевания покрытия. Известен способ сушки изделий из капиллярно-пористых материалов (покрытий сварочных электродов), предусматривающий постепенный подъем температуры от 40- 50°С в первой зоне, до 50-60°С во второй и 100-115°С в третьей при общей продолжительности сушки (для электродов с диаметром сердечника 4 мм) 100 мин 1. При такой продолжительности сушки промышленные установки занимают большие производственные площади, часто выполняются многоярусными с многочисленными перекладками электродов, что вызывает повреждение покрытия. Например, в сушильной установке, работающей по указанному выше способу, общая длина конвейера составляет 600 м. При интенсивных режимах сущки, связанных с повышением температуры, в изделиях возникает внутреннее давление парогазовой смеси, вызванное испарением влаги, нагревом защемленного воздуха и выделением газообразных продуктов химических реакций. Это давление в период сушки, когда материал сохраняет пластичность и не отвердел, является причиной возникновения трещин, изменения формы изделий, увеличения их объема (вспухания). Известен способ сущки изделий из капиллярно-пористых материалов (покрытий сварочных электродов) путем обдува их углекислым газбм с целью ускорения отвердевания изделий и интенсификации процесса сущки 2. Однако этот способ не позволяет существенно сократить продолжительность сушки, так как хи.мическая реакция в покрытии между углекислым газом и жидким стеклом лимитируется скоростью диффузии углекислого газа в покрытие и, кроме того, поверхность электрода покрывается слоем продуктов реакции с очень низкой теплопроводностью. Известен способ сушки покрытых электродов с использованием нагрева, при котором с целью ускорения процесса сушки без вспучивания покрытия сушку производят при повышенном давлении до затвердевания покрытия, после чего давление снижают до атмосферного или вакуума. Величину повышенного давления выбирают в зависимости от состава и толщины покрытия. При сушке по указанному способу продолжительность процесса сокращается до 6-10 мин 3. Однако этого оказывается недостаточным для разработки компактных сушильных установок в связи с высокой производительностью современных электродообмазочных прессов. При повышенном давлении окружающей среды (воздух, газ), заведомо превышающем внутреннее давление в материале, в неполной мере используется сущильный потенциал при данной температуре материала. Известно, что при температуре материала выше 100°С и атмосферном давлении парциальное давление водяного пара становится больше барометрического давления воздуха в окружающей среде, и диффузионный перенос пара в пористом теле заменяется молярным или фильтрационным. Когда давление окружающей среды заведомо превышает внутреннее давление в материале, изменяется механизм переноса пара и при температурах материала выше 100°С имеет место диффузионный перенос (значительно менее интенсивный), причем с увеличением давления окружающего газа коэффициент диффузии водяного пара в газе уменьшается. Известен способ одновременной сушки и прессования материалов с применением для нагрева токов высокой частоты, причем обрабатываемый материал помещают между подвижными обкладками электрического конденсатора, осуществляющими и сжатие материала 4. Однако данный способ характеризуется значительной энергоемкостью и не исключает деформацию высущиваемого материала. Известен способ сушки отформованных изделий в закрытых пресс-формах при повышенном давлении путем нагрева при пропускании через изделие электрического тока, причем нагрев электрическим током ведут до 120-180°С при давлении 3-10 ати, затем сбрасывают давление и производят вакуумирование изделия 5. Недостатком этого способа является сложность технологии и необходимость использования дорогостоящего оборудования. Известен также способ сущки капиллярных материалов путем нагрева их токами высокой частоты с одновременным сжатием материала с помощью порщня 6. Этим способом можно сушить лищь пастообразные материалы, но нельзя осуществить сушку изделий из-за возможности их деформации, образования в них трещин и т. п. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ сушки изделий из капиллярно-пористых материалов путем помещения их в слой дисперсного электропроводного материала и нагрева пропусканием через последний электрического тока с использованием аккумулируемого при этом тепла, причем дисперсный материал приводят в состояние псевдоожижения с помощью подаваемого в слой дополнительного теплоносителя 7. Данный способ весьма энергоемок и не обеспечивает плотного прижатия дисперсного материала к изделиям, что в свою очередь ведет к деформированию изделий при скоростной сушке. Цель изобретения - ускорение процесса сушки без деформирования изделий. Поставленная цель достигается тем, что согласно способу сушки изделий из капиллярно-пористых материалов путем помещения их в слой дисперсного электропроводного материала и нагрева пропусканием через последний электрического тока с использованием аккумулируемого при этом тепла, слой дисперсионного материала в период сушки сжимают с помощью эластичных мембран и этим создают на поверхности изделий повышенное давление. При сушке по предлагаемому способу во внутрипоровом пространстве дисперсного материала сохраняется давление, близкое к атмосферному. Это позволяет при той же температуре материала путем фильтрационного переноса пара получить большую интенсивность сушки, чем при сушке известными способами. На чертеже схематически показано устройство для осуществления способа. Устройство содержит симметрично расположенные резиновые мембраны 1, образующие с неподвижными стенками 2 герметичные полости 3, полые подвижные пластины 4, заполненные теплоизоляционным материалом, и направляющие 5. Подвижные пластины 4 со съемными газопроницаемыми крышками б и 7 и боковыми неподвижными стенками (не показаны) образуют рабочую камеру 8, в которой размещают обрабатываемые изделия 9 и дисперсный материал. Устройство снабжено патрубками 10 для подачи газа или жидкости под давлением в полости 3. Устройство работает следующим образом. При открытой крышке 6 в рабочую камеру 8 помещают обрабатываемые изделия 9 и засыпают предварительно нагретый дисперсный материал до полного заполнения камеры. Затем закрывают крышку бив в полости 3 через патрубки 10 подают жидкость или газ под давлением. Величину этого давления определяют экспериментально для каждого типа изделия. Под действием мембран 1 подвижные пластины 4 сжимают слой дисперсного материала в рабочей камере и создают давление на поверхности изделий, препятствуя таким образом их вспуханию. Сушка происходит за счет аккумулированного тепла с выделением водяного пара во внутрипоровое пространство дисперсионного материала и с последующим удалением через газопроницаемые крышки 6 и 7. По окончании сушки пластины 4 и эластичные мембраны 1 возвращаются в исходное положение путем соединения полостей 3 с вакуумной системой. Крышку 7 открывают и удаляют из рабочей камеры дисперсный материал и изделия. Металлические стенки пластин 4 могут быть использованы в качестве электродов при нагреве дисперсного материала, обладающего электропроводностью (например, металлопорошков или углеродсодержащих порошков), путем пропуска электрического тока. Возможен также нагрев и сушка изделий путем продувки теплоносителя через газопроницаемые крышки 6 и 7 и слой дисперсного материала в рабочей камере 8. Сравнительные испытания по сушке сварочных электродов с диаметром сердечника 5 мм и покрытием типа по известному и предлагаемому способам показали, что при использовании предлагаемого способа значительно сокращается продолжительность сушки (1,5 мин вместо 8 мин), при этом конечная влажность изделий ниже 3 вместо 4,5/о, что позволяет сократить продолжительность последующей прокалки. Качество покрытия, оцениваемое по величине вспухания и прочности после прокалки, соответствует требованию ГОСТ. Предлагаемый способ позволит разработать компактные сушильные установки большой производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки покрытых электродов | 1973 |

|

SU503686A1 |

| ГАЗОПРОНИЦАЕМЫЕ ЭЛЕКТРОДЫ И ЭЛЕКТРОХИМИЧЕСКИЕ ЯЧЕЙКИ | 2013 |

|

RU2632872C2 |

| СПОСОБ ОБЪЕМНОГО НАГРЕВА И УПРОЧНЕНИЯ ДИЭЛЕКТРИЧЕСКИХ КАПИЛЛЯРНО-ПОРИСТЫХ КОЛЛОИДНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2085535C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА МЕДНОЙ ОСНОВЕ | 2009 |

|

RU2398656C1 |

| Обогреваемый вращающийся сушильный цилиндр | 1974 |

|

SU514177A1 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ И ЭЛЕКТРОЛИЗЕР | 2021 |

|

RU2830159C1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018443C1 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ, СПОСОБ СУШКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ СУШКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ, ПРЕИМУЩЕСТВЕННО ДРЕВЕСНОГО ШПОНА | 1999 |

|

RU2168127C2 |

| МНОГОСЛОЙНЫЕ УСТРОЙСТВА ДЛЯ РАЗЛОЖЕНИЯ ВОДЫ | 2011 |

|

RU2602079C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СОЕДИНЕНИЯ "МЕМБРАНА-ЭЛЕКТРОДЫ" | 1996 |

|

RU2172542C2 |

СПОСОБ СУШКИ ИЗДЕЛИЙ ИЗ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ путем помещения их в слой дисперсного электропроводного материала и их нагрева пропусканием через последний электрического тока с использованием аккумулируемого при этом тепла, отличающийся тем, что, с целью ускорения процесса сушки без деформирования изделий, слой дисперсионного материала в период сушки сжимают с помош,ью эластичных мембран и этим создают на поверхности изделий повышенное давление. ШШ в Ш ш У/Л I V

Авторы

Даты

1983-04-30—Публикация

1981-12-04—Подача