Настоящее техническое решение относится к области изомеризации бенэи новьпс фракций и может быть использов но в промьшшенносги. Повьшение детонационной стойкости автомобильных топлив в настоящее вре мя достигается главным образом за счет увеличения содержания высокооктановых компонентов - ароматических и изопарафиновых углеводородов. Однако высокооктановые компоненты топлива, содержащиеся в бензинах ка талитического риформинга (бензол и его гомологи), имеют температуру кип ния вьше . Алкилаты, полученные сернокислот Ш)1М апкилированием изобутана олефина ми, имеют широкий интервал температу кипения - от 40 до . Легкая фракция алкилата (40 170°С) получают при алкилировании изобутана бутиленами и содержит 80% компонентов, выкипающих в пределах 70-130 технический изооктан). Температура кипения изооктана 99,8°С. Таким образом, процессы каталитического риформинга и алкилирования позволяют повысить детонационную стойкость бензиновых фракций, выкипающих вьппе 70 С. Для нормальной работы автомобильного двигателя необходимо, чтобы легкие фрак ции топлива, выкипающие до 60-70 С, также обладали высокой детонационной стойкостью. Для получения легких бензиновых компонентов с повьппенной детонационной стойкостью используются процессы изомеризации бензиновых фракций. Известен способ получения легких высокооктановых бензиновых фракций (выкипающих до 71 С) путем изомериза ции бензиновых фракций. Процесс осуществляется при 93 149°С, давлении водорода 17-30 ат., на катализаторе, представляющем собой смесь 2 - и у - , с 0,38 мае.% Pt, в присутствии четыреххлористого углерода, подаваемого в зону реакции Катализатор предъявляет жесткие требования к качеству исходного сырья в отнощении содержания ароматических углеводородов, сернистых, азотистых и кислородных соединений, а также влаги. Исходная бензиновая фракция предварительно подается в форконтактор с платиновым цеолитсодержащим катализатором, работающим в диапазон температуры 80-204 под давлением водорода 12-60 ат., а затем в реактор изомеризации. Подготовка сырья требует весьма, высоких капитальных и эксплуатационных затрат. В процессе изомеризации бензиновой фракции по описанному способу при температуре 12Г и давлении водорода 26 ат. получают катализат с октановым числом 76,7 пункта по исследовательному методу. Наиболее близких к настоящему способу является способ получения легких высокооктановых компонентов бензина путем гидроизомеризации легких бензиновых фракций с использованием катализатора (ИЦК-2), содержащего 80% мас. цеолита типа У в кальциевой форме (силикатный модуль 4,6, остаточное содержание натрия 1,8мас.% в расчете на ) и 20 мас.% А Ц О,, выполняющего функции связующего. Катализатор модифицируют 0,8 мае. палладия. В оптимальных условиях процесса (температура 350 С, давление 35 ат., объемная скорость подачи сырья 1,5 ч , мольное отнощение сырье 4,0) получен катализат с ок тановым числом 77,2 пункта по исследовательскому методу. Способ, описанный вьш1е, не обеспечивает получения катализата с достаточно высокой детонационной стойкостью. Кроме того, используемый по способу катализатор ИЦК-2 не обладает достаточно высокой механической прочностью. Механическая прочность катализатора ИЦК-2 составляет 0,60,8 кг/см,что является недостаточной для использования его в промьполенном процессе. Высокое содержание цеолита (80 масо%) в носителе повьппает стоимость катализатора. Целью настоящего способа является повьшение октанового числа легких бензиновых фракций. Поставленная цель достигается настоящим способом получения легких высокооктановых компонентов бензина путем гидроизомеризации легких бензиновых фракций при повышенной температуре и давлении на катализаторе, содержащем 5-30 мас.% цеолита типа У в декатионированной или редкоземельой форме в аморфной алюмосиликатной матрице, модифицированном 0,5-1,)% палладия и 0,17-0,5% марганца от массы катализатора.

Предпочтительно, проводить процесс при температуре 350--390 С и давлении 25-30 атмо

Для приготовления катализатора можно использовать гранулированный (диаметр 3-5 мм) аморфно-кристаллический алюмосиликат-с 10 и 30 мас,% цеолита типа У в декатионированной форме, синтезированный на Горьковском опытном заводе ВНИИНП, или аморфнокристаллический алюмосиликат с 18 мас.% цеолита типа У в декатионированной форме, выпускаемый промышленностью (катализатор АИНЦ-З, проиэводство Салаватского нефтехимического комбината, МРТУ 38-101-157-71) или цеолитсодержащий катализатора крекинга ЦЕОКАВ2 (производство Новогрозненского НПЗ) МРТУ 38-10233-71).

Для снижения содержания натрия образцы носителя подвергаются обработке 0,01 н раствором HG1 в протонной системе (объемная скорость подачи раствора НС1 - 1,25 , продолжитель ность - А-6 ч.).

Катализатор модифицируют следующим образом.

Марганец наносят ионным обменом из раствора азотнокислого марганца, используя рассчитанное количество раствора, содержащего 0,1-0,5 г марганца в 100 мло Носитель заливают рассчитанным количеством раствора азотнокислого марганца, выдерживают 24 ч, затем избыточный раствор сливают. Носитель промьшают химически обессоленной водой до отсутствия ионов ЫОэ (по дифениламину), сушат при комнатной температуре 8-10 ч, при 110-120°С - 14-16 ч, прокаливают на воздухе при 400 С 4 ч

Палладий наносят адсорбцией из раствора тетрааминхлорида палладия (Pd(NH)4 С1).Носитель, модифицированный марганцем, заливают |)ассчитанным количеством раствора тетрааминхлорида палладия (100 мл раствора;, содержит 0,5-1,0 г Pd), вьщерживают 15 мин, затем раствор сливают. Малое время контакта носителя, модифицированного марганцем, с раствором тетрааминхлорида палладия предотвращает обмен ионов марганца на палладий.

Катализатор затем сушат при комнатной температуре 8-10 ч, при 110-120°С - 14-16 ч и прокаливают на воздухе 4 ч при 400 С.

Процесс изомеризации легкой бензиновой фракций проводят без предварительного разделения на компоненты, без обессерибания и обезвоживания. Содержание серы в исходной бензиново фракции составляет 0,01 , влаги - 0,04 мас.%. Октановое число фракции н.к. - 62с , подвергаемой изомеризации, 70,5 пункта по исследовательскому методу удается повысить до 80,4.

Пример 1о Изомеризации подвегают легкую бензиновую фракцию н.к, 62 С (октановое число 70,5} следующего состава, мас.%:

Изобутан0,1

н-Бутан2,7

Изопентан14,6

н-Пентан27,8

2,2-Диметилбутан 0,10 2,3-Диметилбутан +1 18,5 2-Метилпентан J З-Метилпентан 9,2 Циклопентан 8,7 н-Гексан12,2

Метилциклопентан 4,9 2,2-димвтилпентан j 3,3-Диметш1пентан 0,5 2-Метилгексан 1 2,3-Диметилпентан I 0,4 ., 3-Метилгексан J Циклогексанн-ГёптанБензол0,3

На катализаторе, содержащем 10 мас.% цеолита типа У в декатионированной форме (содержание остаточного натрия в носителе - 0,1 мас.% в расчете на N-0)B аморфном алюмосиликате, модифицированном 0,5 масо% Pd и 0,25 мас.% Мп, при З50с давлении 30 ат, объемной скорости подачи сырья 1ч и мольном отношении Н : сырье 4,0 получено 96,7 мас.% катализата с октановым числом 77,6 пункта по исследовательскому методу.

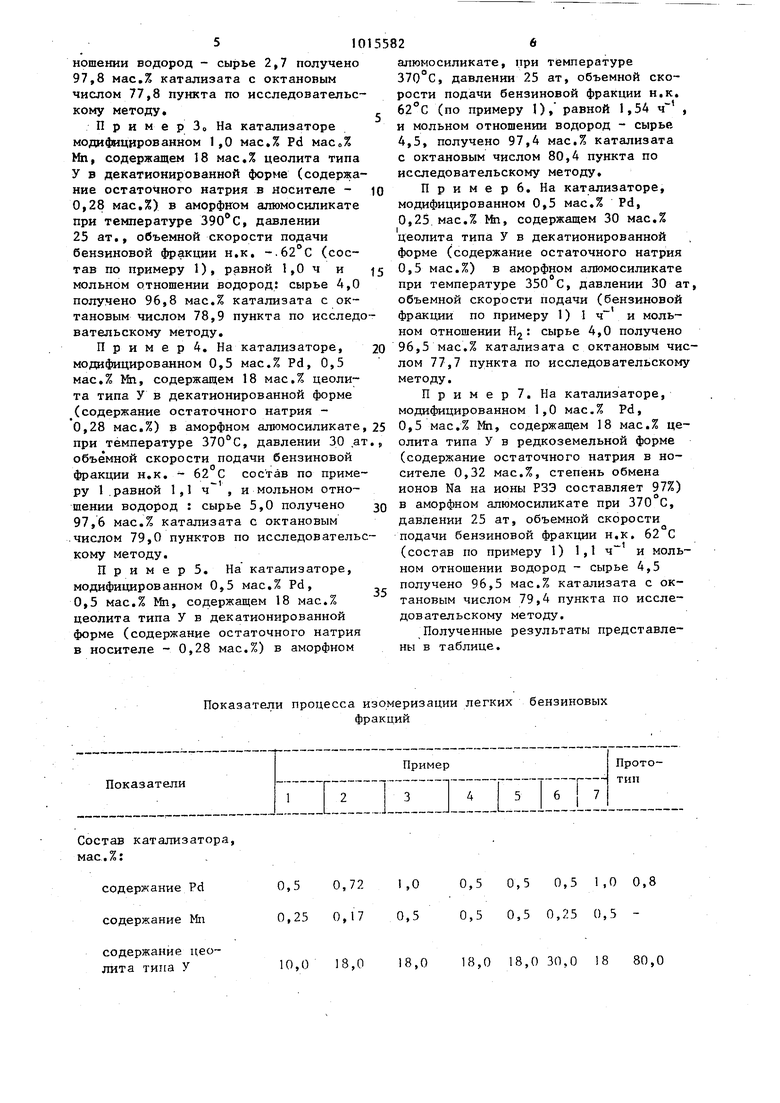

Пример2о На катализаторе, модифицированном 0,72 мас.% Pd 0,17 мас.% Мп, содержащем 18 мас.% цеолита типа У в декатионированной форме содержание остаточного .натрия в носителе - 0,17 мас.% в расчете на Na,0) в аморфном алюмосиликате .при температуре 350°С, давлении 25 а .объемной скорости подачи бензиновой фракции н.к. 62°С (состав по примеру 1), равной 1,22 ч и мольном отношении водород - сырье 2,7 получено 97,8 мас,% катализата с октановым числом 77,8 пункта по исследовательс кому методу. Примерз На катализаторе модифицированном 1,0 мас,% Pd масД Мп, содержащем 18 мас,% цеолита типа У в декатионированной форме (содержа ние остаточного натрия в носителе 0,28 мас,%) в аморфном алюмосиликате при температуре , давлении 25 ат,, объемной скорости подачи бензиновой фракции н.к, -.62°С (состав по примеру 1), равной 1,0 ч и мольном отношении водород: сырье 4,0 получено 96,8 мас.% катализата с октановым числом 78,9 пункта по исслед вательскому методу. Пример 4, На катализаторе, модифицированном 0,5 мас.% Pd, 0,5 мас,% Мп, содержащем 18 мас.% цеолита типа У в декатионированной форме (содержание остаточного натрия 0,28 мас,%) в аморфном алюмосиликате при температуре , давлении 30 а объемной скорости подачи бензиновой фракции н,к, - 62 С состав по приме ру 1.равной 1,1 ч , и мольном отношении водород : сырье 5,0 получено 97,6 мас,% катализата с октановым .числом 79,0 пунктов по исследователь кому методу, П р и м е р 5, На катализаторе, модифицированном 0,5 мас,% Pd, 0,5 мас,% Мп, содержащем 18 мас,% цеолита типа У в декатионированной форме (содержание остаточного натрия в носителе - 0,28 мас,%) в аморфном алюмосиликате, при температуре 370°С, давлении 25 ат, объемной скорости подачи бензиновой фракции и,к, 62°С (по примеру О, равной 1,54 , и мольном отношении водород - сырье 4,5, получено 97,4 мас,% катализата с октановым числом 80,4 пункта по исследовательскому методу, Примерб, На катализаторе, модифицированном 0,5 мас,% Pd, 0,25. мас,% №i, содержащем 30 мас,% цеолита типа У в декатионированной форме (содержание остаточного натрия 0,5 мас,%) в аморфном алюмосиликате при температуре 350 С, давлении 30 ат, объемной скорости подачи (бензиновой фракции по примеру 1) 1 и мольном отношении сырье 4,0 получено 96,5 мае,% катализата с октановым числом 77,7 пункта по исследовательскому методу, Пример7, На катализаторе, модифицированном 1,0 мас.% Pd, 0,5 мас,% Ш, содержащем 18 мас,% цеолита типа У в редкоземельной форме (содержание остаточного натрия в носителе 0,32 мас,%, степень обмена ионов Na на ионы РЗЭ составляет 97%) в аморфном алюмосиликате при 370 С, давлении 25 ат, объемной скорости подачи бензиновой Фрак1.ц1и н,к, 62 С (состав по примеру 1) 1,1 и мольном отношении водород - сырье 4,5 получено 96,5 мас.% катализата с октановым числом 79,4 пункта по исследовательскому методу. Полученные результаты представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления цеолитсодержащего катализатора для гидроизомеризации н-пентана и легких бензиновых фракций | 1989 |

|

SU1703173A1 |

| Катализатор изомеризации н-алканов в процессе риформинга гидроочищенных бензиновых фракций (варианты) | 2016 |

|

RU2626747C1 |

| СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1997 |

|

RU2119527C1 |

| Микросферический катализатор для повышения октанового числа бензина каталитического крекинга и способ его приготовления | 2024 |

|

RU2827818C1 |

| Микросферический катализатор для повышения октанового числа бензина каталитического крекинга и способ его приготовления | 2024 |

|

RU2827817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ МОТОРНЫХ ТОПЛИВ | 2007 |

|

RU2342423C1 |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ БЕНЗОЛА В БЕНЗИНОВЫХ ФРАКЦИЯХ | 2006 |

|

RU2322478C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 2016 |

|

RU2640043C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ, СОДЕРЖАЩИХ C-C ПАРАФИНОВЫЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2408659C1 |

Ij СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ШСОКООКТАНОВЫХ КОМПОНЕНТОВ БЕНЗИНА путем гидртэизомеризации легких бензиновых фракций в присутствии катализатора, содержащего цеолит типа У, модифицированного палладием, при повышенной температуре и давлении, о тличающийся тем, что, с целью повьшения октанового числа целевого продукта, в качестве катализатора используют цеолит типа У в декатированной или редкоземельной форме в аморфной алюмосиликатной матрице, содержащий указанный цеолит в количестве 5-30 мас.% и дополнительно модифицированный марганцем при содержании палладия 0,5-1,0% и марганца 0,17-0,5% от массы катализа о тора. 2. Способ поп.1,отлича ю(Л щ и и с я тем, что процесс проводят при температуре 350-390 С и давлении 25-30 ат.. .

Показатели процесса изомеризации легких бензиновых Состав катализатора, мас.%: 0,5 0,72 содержание Pd 0,25 0,17 содержание Mii содержание цео10,0 18,0 лита типа У

фракций 1,0 0,5 0,5 0,5 1,0 0,8 0,5 0,5 0,5 0,25 0,5 18,0 18,0 18,030,0 18 80,0 Показатели

содержание рстаточного натрия (в расчете на )

содержание АЦО,

Параметры процесса: температура,°С

давление,.ат

объемная скорость подачи сырья, ч

1,0 1,22

мольное отношение

0,280,28 0,50,32 I,82

нетнет нетнет остал.

370370 350370 350

3025 3025 35

1,11,54 1,01,1 1,5 rriirjjrTiTii±n ПротоПримертип

| Патент США № 3759819, кл | |||

| Способ подсочки деревьев | 1929 |

|

SU20857A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Каталитические превращения парафиновых углеводородов | |||

| Сб | |||

| научных трудов ВНЙИНЕФТЕХИМ., Л., 1976, с./56-63. | |||

Авторы

Даты

1988-05-30—Публикация

1981-06-18—Подача