15 1 // .

2.Устройство по п. 1, отличающееся тем, что штангт установлены в держателях с возможностью регулировочного перемещения вдоль их осей.

3.Устройство по пп. 1 и 2,1 отличающееся тем, что держатели установлены с возможностью регулировочного вертикального перемещения.

4.Устройство по пп. 1-3, отличающееся тем, гго устройство снабжено установленной на основании горизонтальной направляющей с .ползунами, размещенными с возможностью регулировочного перемещения во взаимно противоположных направлениях, а стойки с гибочными узлами смонтированы на ползунах.

5. Устройство по пп. 1 - Ч, отличающееся тем, что оно снабжено установленным на основании столом, размешеЬным с возможностью поворота и перемещения в вертикальной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2001 |

|

RU2200070C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ОБРАБОТАННЫХ ЛИСТОВЫХ | 1973 |

|

SU368075A1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2002 |

|

RU2224611C2 |

| Валковая листогибочная машина | 1978 |

|

SU721161A1 |

| Устройство для гибки листового проката | 1986 |

|

SU1412834A1 |

| Листогибочная валковая машина | 1977 |

|

SU745572A1 |

| Устройство для подготовки металлических заготовок к сварке при изготовлении банок | 1990 |

|

SU1831397A3 |

| Листогибочное устройство | 1979 |

|

SU841737A1 |

| Трехвалковая листогибочная машина | 1986 |

|

SU1362536A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ЛИСТОВ | 1991 |

|

RU2015769C1 |

li ЛИСТОГИБО ШОЕ УСТРОЙСТВО содержащее установленные на основании гибочные узлы, каждый из которых содержит валки и поворотную штангу, отличающееся тем, что, с цепью повьпыенкя производительности, каждый гибочный узел вьшолнен в виде трех 1ФИВОДНЫХ валков, два из которых жестко связаны со штангой, а третий установлен на ней с возможностью углового перемещения относительно оси штанги, при этом устройство снабжено, установленными на основании стойками, несущими iKffiopoTHbie держатели, а каждая штанга гибочного узла установлена в соответствукшем держателе. .

1

Изобретение относится к устройствам для обработки металлов давлением и предназначено для гибки листового материала,

Известна трехвалковая листогибочная мавшна, содеркащая основание со стой- ками, приводной узел, состоящий из трех валков, один из которых установлен с возможностью углового перемещения lj.

Недостатком известной мащины является згазкая ее производительность при гибке деталей с прямыми средними участками, так как необходима переустановка заготовки.

Цель изобретения - повыщенве производительности.

Поставленная цель достигается тем, что в листогибочном устройегве, содержащем установленные на основании гибочные узлы, ка;кдый из которых содержит валки и поворотную щтангу, каждый гнбочный узел выполнен в виде трех приводных валков, два из которых жестко связаны со щтангой, а третий установлен на ней с возможностью углового перемещения относительно оси штанги, при этом устройство снабжено установленные на основании стойками, несущими поворотные держатели, а каждая щтанга гибочного узла установлена в соо1гветствукяцем держателе.

Кроме того, штанги листогибочного устройства установлены в держателях с возможностью регулировочного перемете НИН вдоль их осей.

Причем держателя Установлены с возможностью регулировочного вертикального перемещения.

Устройство снабжено установленной н( основании горизонтальной направляющей с ползунами, размещенными с возможностью регулировочного перемещения во взаимно противопойшсных направлениях,

а стойки с гибочньтми узлами смонтированы на ползунах.

При этом устройство снабжено уста- новленным на основании столом, размещенным с возможностью поворота и перемещения в вертикальной плоскости.

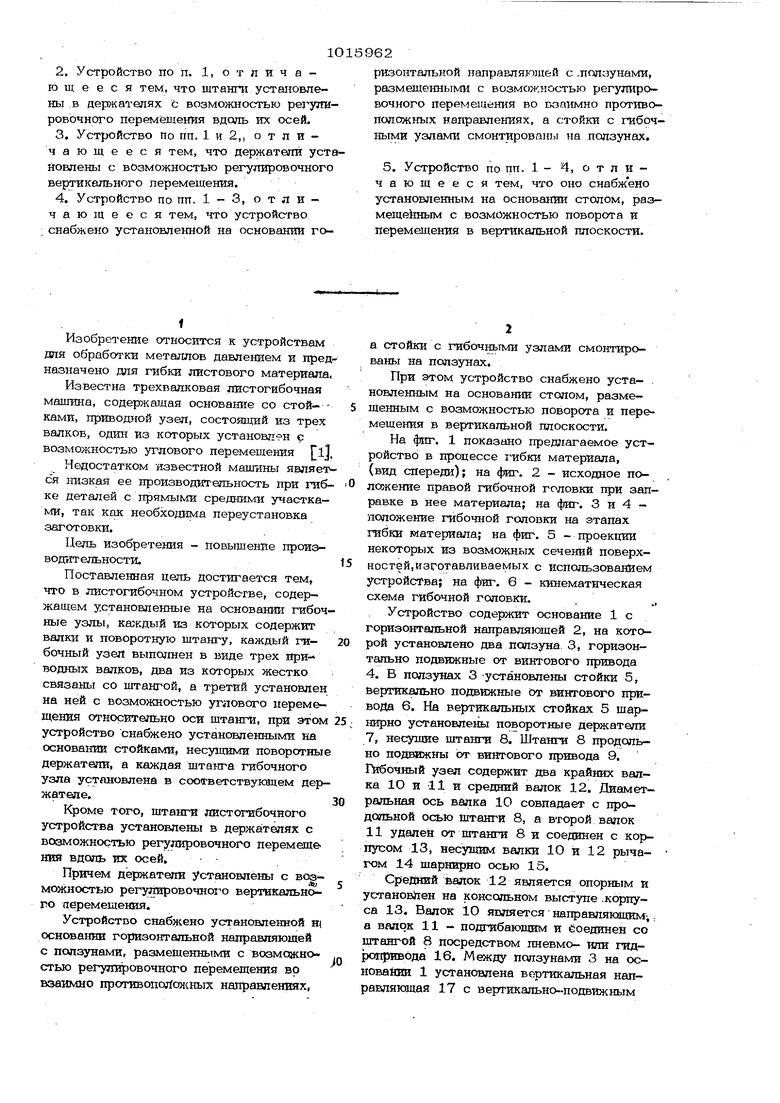

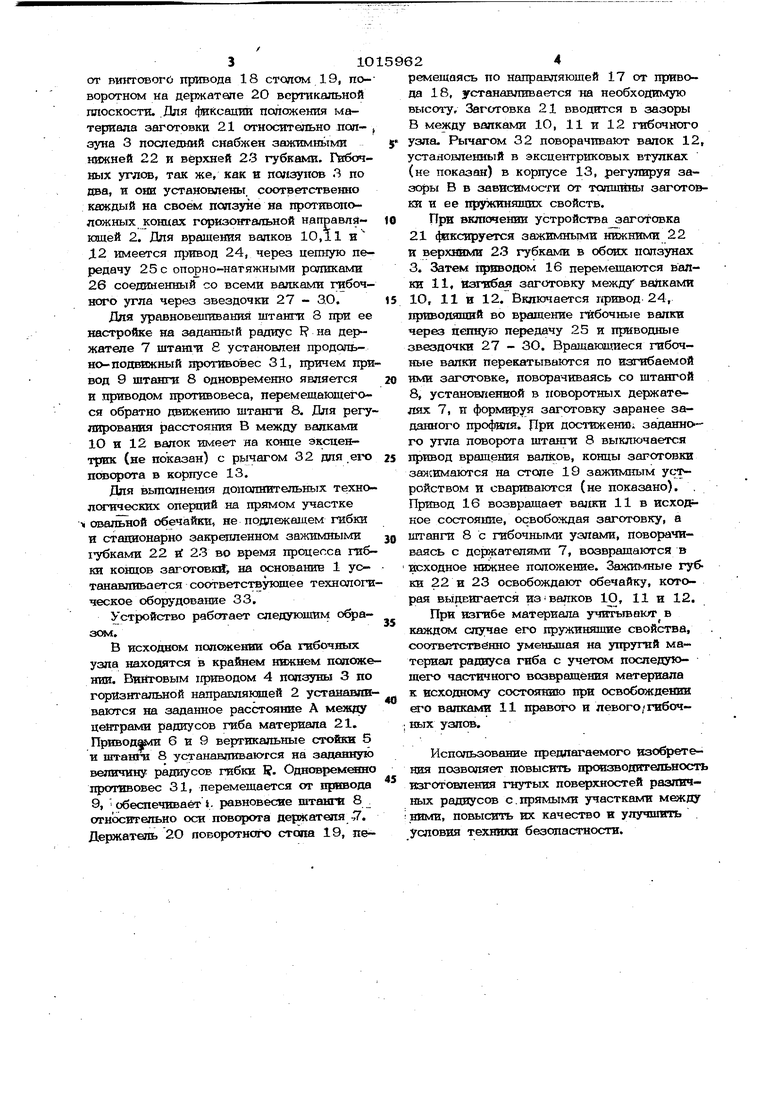

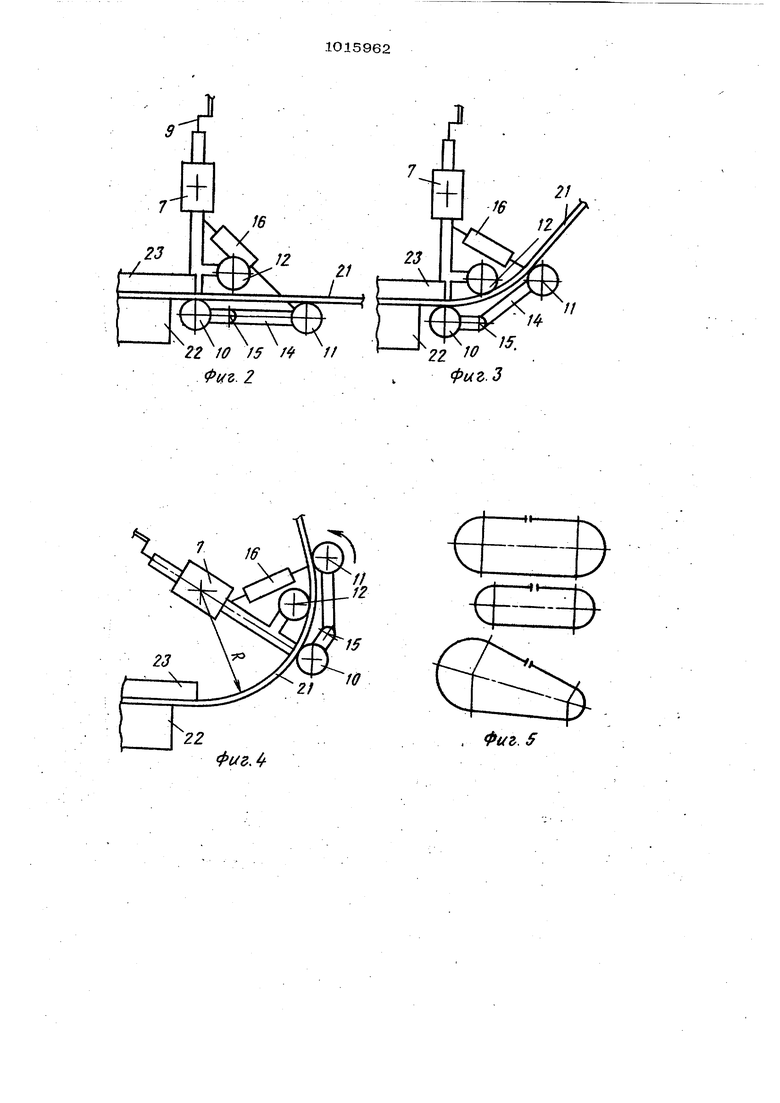

На фиг. 1 показано предлагаемое устройство в процессе гибки материала, (вид спереди); на фиг. 2 - исходное положение правой гибочной головки при заправке в нее материала; на фиг. 3 и 4 положение гибочной головки на этапах гибки материала; на фиг. 5 - проекции некоторых из возможных сечений поверхностей, изготавливаемых с использованием устройства; на фиг. 6 - кинематическая схема гибочной головки.

Устройство содержит основание 1 с горизонтальной направляющей 2, на которой установлено два ползуна. 3, горизонтально подвижные от винтового привода 4. В ползунах 3 -установлены стойки 5, вертикально подвижные от винтового привода 6. На вертикальных стойках 5 шарнирно установлеш.1 поворотные держатели 7, несущие шташтй 8. Штанги 8 продольно подвижны от винтового привода 9. 1 1бочный узел содержит два крайних валка 1О и 11 и средний валок 12. Диаметральная ось валка 10 совпадает с продсяьной осью штанги 8, а второй валок 11 удален от штанги 8 и соединен с корпусом 13, несущим валки 10 и 12 рычагом 14 шарннрно осью 15.

Средний Валок 12 является опорным и установлен на консольном выступе .корпуса 13. Валок 10 является направляющгол а валок 11 - подгибающим и еоединен со штангой 8 посредством пневмо- или гидропривода 16. Между ползунами 3 на основании 1 установлена вертикальная направляющая 17 с вертикально-подвижным от винтового привода 18 столом 19, поворотном на держателе 20 вертикальной плоскости. Для фиксации положения материала заготовки 21 относительно попэуна 3 последний снабжен зажимньтми нижней 22 и верхней 23 губками. Гебачных углов, так же, как и ползу1тов 3 по два, и они установлены, соответственно каждый на своем ползуне на противоположных концах горизонтальной направляющей 2. Для вращения валков 10,11 и Д.2 имеется привод 24, через цепную передачу 25с опорно-нагяжными роликами 26 соединенный со всеми валками гибочного угла через звездочки 27 - З.О. Для уравновешивания штанги 8 при ее настройке на заданный радиус R на держателе 7 штанш S установлен продольно-подвижный противовес 31, причем при вод 9 штанги 8 одновременно является и приводом противовеса, перемещающегося обратно движению штанги 8. Для регу лирования расстояния В между валками Ю и 12 валок имеет на конце эксцентрик (не показан) с рычагом 32 для ei4) поворота в корпусе 13. ;Пля вьтолнения дополнительных технолеттгаеских оперций на прямом участке к овальной обечайки, не подлежащем гибки и стационарно закрепленном зажимными хубками 22 и 23 во время процесса гибки концов заг-отовкй, на основание 1 устанавливается соответствующее технологи ческое оборудова1ше 33. Устройство работает следующим образом. В исходном положении оба гибочных узла находятся в крайнем нижнем поясоке нии. Винтовым 1фиводом 4 ползуны 3 по горизнтальной направляющей 2 устанавпиваются на заданное расстояние А между центрами радиусов шба материала 21. Приводшипя 6 и 9 вертикальные стойки 5 и штанги 8 устанавливаются на заданную величину радиусов гибки К. Одновременно противовес 31, перемещается от привода 9, обеспечивает i. равновесие штанги 8 относительно оси поворота деркатепя. Держатель 2О поворотного стопа 19, перемешаясь по направляющей 17 от привода 18, устанавливается на необходимую высоту. Заготовка 21 вводится в зазоры В между волками 10, 11 и 12 гибочного узла. Рычагом 32 поворачивают валок 12, установленный в эксцентриковых втулках (не показан) в корпусе 13, регутшруя зазоры В в зависимости от толыпшы заготовки и ее щ ужиня1цих свойств. При включении устройства заготовка 21 фиксируется зажимньгми нижними 22 и верхними 23 губками в обоих ползунах 3. Затем приводом 16 перемешаются валки 11, Изгибая заготовку между валками 1О, 11 и 12. Включается привод 24, приводящий во врашение гибочные валки через цепную передачу 25 и приводные звездочки 27 - 30. Вращающиеся гибочные валки перекатываются по изгибаемой ими заготовке, поворачиваясь со штангой 8, установленной в поворотных держателях 7, и формируя заготовку заранее заданного профкпя. Рри достиженш заданно го угла поворота штанги 8 выключается привод вращения валков, концы заготовки зансимаются на столе 19 зажимным устройством и свариваются (не показано). Привод 16 возвращает валки 11 в исход ное состояние, освобождая заготовку, а штанги 8 с гибочными узлами, поворачиваясь с держателями 7, возвращаются в исходное нижнее положение. губки 22 и 23 освобождают обечайку, которая выдвигается из i валков 1О, 11 и 12. При изгибе материала учитьтают в каждом случае его пружинящие свойства, соответственно уменьшая на упругий материал радиуса гиба с учетом последующего частичного возвращения материала к исходному состоянию при освобождении его валками 11 правого и левого/гибочных узлов. Использование предлагаемого изобретения позволяет повысить производительность изготовления гнутых поверхностей различных радиусов с.прямыми участками между ними, повысить их качество и улучшить условия техники безопастности.

Ф1/г. 2

Фиг.З

. Фиг. S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для гибки | 1972 |

|

SU452393A1 |

Авторы

Даты

1983-05-07—Публикация

1982-01-04—Подача