(54) ЛИСТОГИБОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки листов в гибочные вальцы | 1974 |

|

SU569358A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| ЛИСТОГИБОЧНАЯ МАШИНА | 1971 |

|

SU308795A1 |

| Агрегат для резки листового проката | 1985 |

|

SU1424999A1 |

| ЛИСТОГИБОЧНАЯ МАШИНА | 1971 |

|

SU292723A1 |

| Листогибочная машина для изготовления труб намоткой | 1973 |

|

SU501805A1 |

| Устройство для отделения листовой заготовки от стопы и подачи ее к обрабатывающей машине | 1987 |

|

SU1397128A1 |

| Устройство для шерохования листовой резины | 1970 |

|

SU494272A1 |

| МАШИНА ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ | 2005 |

|

RU2289488C1 |

| Валковая листогибочная машина | 1983 |

|

SU1199347A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано, в частности, для изготовления обечаек, предназначенных для любой отрасли народного хозяйства.

Известна конструкция листоукладчика, содержащего установленную на рольганге кассету с листами, управляемую от пневмоцилиндра рамку с пневмозахватами, разводимые пневмоцилиндрами поддерживающие планки и совершающий возвратно-поступательные горизонтальные перемещения толкатель. Установленная на рольганг кассета с листами вводится, вовнутрь листоукладчика. Рамка с пневмозахватами опускается на верхний лист и захватывает его, после чего рамка поднимается вверх до упора и подает команду на сближение поддержива1ощих планок. Затем подается команда на отключение пневмозахватов и лист опускается на поддерживающие пллнки. После этого толкатель начинает продвигать лист в зону действия подающего механизма 1.

Наличие механизмов разведения планок и толкателя в листоукладчике значительно усложняет его конструкцию и снижает надежность работы. Кроме того, перемещение листа толкателем в зону действия подающего механизма и возвращение толкателя в исходное положение для освобождения рабочего пространства под рамкой с пневмозахватами увеличивает время подачи листа. Наиболее близким к предлагаемому является устройство, которое содержит гибочные вальцы и механизм загрузки листов в вальцы, причем механизм загрузки листов состоит из кинематически связанных с механизмом переноса механизмов досылания и кантования листа. Механизм досылания листа выполнен в виде связанных с рычагами привода поворотных в плоскости загрузки направляющих, взаимодействующих с листом за счет сил трения. Механизм

5 кантования листа выполнен в виде поворотного в плоскости загрузки рычага, состоящего из двух телескопически соединенных подпружиненных частей, один конец которого связан с приводом, а другой несет ролик, взаимодействующий с листом.

Захваченный механизмом переноса лист подается на приемный стол и укладывается на находящиеся в исходном положении направляющие механизма досылания и ролики механизма кантования листа. При обратном ходе механизма переноса кинематически связанные с ним механизмы досылания и кантования подают лист в рабочие валки гибочных вальцов 2.

Однако такое конструктивное исполнение устройства для загрузки позволяет заправлять в вальцы только листы с близким рядом радиусов подогнутых кромок, что значительно снижает диапазон диаметров получаемых обечаек. Кроме того, при досылании листа возможно проскальзывание его по направляющим, что может привести к перекосу и недостаточному перемещению листа, в результате чего он может не захватиться рабочими валками гибочных вальцов или возможно получение изделия после гибки спиралеобразной формы. Это значительно ограничивает надежность работы установки. Наличие механизма кантования листа, снабженного устройством, обеспечивающим задержку кантования для освобождения зоны над кантователем механизмом переноса, усложняет конструкцию устройства для загрузки листов и увеличивает время загрузки.

Цель изобретения - обеспечение надежности загрузки листов с подогнутыми кромками в гибочные вальцы.

Поставленная цель достигается тем, что нижний подающий валок и приемная площадка жестко соединены между собой и связаны с основанием с возможностью вертикального перемещения посредством системы ломающихся рычагов, шарниры которых соединены тягами с рычагами механизма переноса.

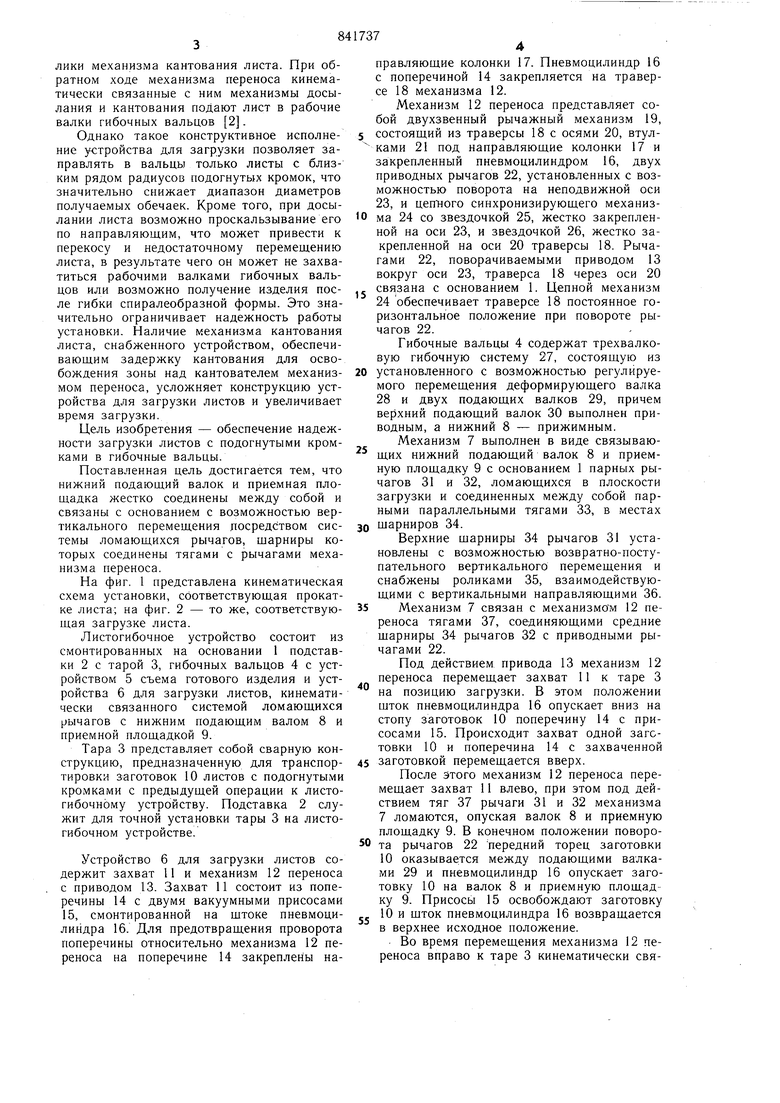

На фиг. 1 представлена кинематическая схема установки, соответствующая прокатке листа; на фиг. 2 - то же, соответствующая загрузке листа.

Листогибочное устройство состоит из смонтированных на основании 1 подставки 2 с тарой 3, гибочных вальцов 4 с устройством 5 съема готового изделия и устройства б для загрузки листов, кинематически связанного системой ломающихся рычагов с нижним подающим валом 8 и приемной площадкой 9.

Тара 3 представляет собой сварную конструкцию, предназначенную для транспортировки заготовок 10 листов с подогнутыми кромками с предыдущей операции к листогибочному устройству. Подставка 2 служит для точной установки тары 3 на листогибочном устройстве.

Устройство 6 для загрузки листов содержит захват 11 и механизм 12 переноса с приводом 13. Захват 11 состоит из поперечины 14 с двумя вакуумными присосами 15, смонтированной на щтоке пневмоцилиндра 16. Для предотвращения проворота поперечины относительно механизма 12 переноса на поперечине 14 закреплены направляющие колонки 17. Пневмоцилиндр 16 с поперечиной 14 закрепляется на траверсе 18 механизма 12.

Механизм 12 переноса представляет собой двухзвенный рычажный механизм 19, состоящий из траверсы 18 с осями 20, втулками 21 под направляющие колонки 17 и закрепленный пневмоцилиндром 16, двух приводных рычагов 22, установленных с возможностью поворота на неподвижной оси 23, и цепного синхронизирующего механизма 24 со звездочкой 25, жестко закрепленной на оси 23, и звездочкой 26, жестко закрепленной на оси 20 траверсы 18. Рычагами 22, поворачиваемыми приводом 13 вокруг оси 23, траверса 18 через оси 20 связана с основанием 1. Цепной механизм 24 обеспечивает траверсе 18 постоянное горизонтальное положение при повороте рычагов 22.

Гибочные вальцы 4 содержат трехвалковую гибочную систему 27, состоящую из установленного с возможностью регулируемого перемещения деформирующего валка 28 и двух подающих валков 29, причем верхний подающий валок 30 выполнен приводным, а нижний 8 - прижимным.

Механизм 7 выполнен в виде связывающих нижний подающий валок 8 и приемную площадку 9 с основанием 1 парных рычагов 31 и 32, ломающихся в плоскости загрузки и соединенных между собой парными параллельными тягами 33, в местах щарниров 34.

Верхние щарниры 34 рычагов 31 установлены с возможностью возвратно-поступательного вертикального перемещения и снабжены роликами 35, взаимодействующими с вертикальными направляющими 36.

Механизм 7 связан с механизмом 12 переноса тягами 37, соединяющими средние щарниры 34 рычагов 32 с приводными рычагами 22.

Под действием привода 13 механизм 12 переноса перемещает захват 11 к таре 3 на позицию загрузки. В этом положении щток пневмоцилиндра 16 опускает вниз на стопу заготовок 10 поперечину 14 с присосами 15. Происходит захват одной заготовки 10 и поперечина 14 с захваченной 5 заготовкой перемещается вверх.

После этого механизм 12 переноса перемещает захват 11 влево, при этом под действием тяг 37 рычаги 31 и 32 механизма 7 ломаются, опуская валок 8 и приемную площадку 9. В конечном положении поворота рычагов 22 передний торец заготовки 10 оказывается между подающими валками 29 и Пневмоцилиндр 16 опускает заготовку 10 на валок 8 и приемную площадку 9. Присосы 15 освобождают заготовку 10 и щток пневмоцилиндра 16 возвращается в верхнее исходное положение.

Во время перемещения механизма 12 переноса вправо к таре 3 кинематически связанные с ним рычаги 31 и 32 раскладываются, поднимая валок 8 и приемную площадку 9 с уложенной на них заготовкой 10. В конечном правом положении рычагов 22 заготовка захватывается валками 29 и подается к деформирующему валку 23. Полученная после прокатки обечайка сталкивается с приводного валка 30. По сравнению с известным устройством предлагаемое листогибочное устройство позволяет повысить универсальность установки в работе, что достигается применением совмещенного механизма синхронного перемещения нижнего подающего валка в вертикальных направляющих и приемной площадки, выполненный в виде связывающих нижний подающий валок и приемную площадку с основанием- установки, ломающихся в плоскости загрузки парных рычагов, средние щарниры которых связаны тягами с механизмом переноса. Кроме того, укладка листа с подогнутыми кромками между подающими валками обеспечивает надежный захват листа подающими валками и позволяет упростить конструкцию устройства для загрузки листов в гибочные вальцы.

25 Z3 Формула изобретения Листогибочное устройство, содержащее установленные на основании гибочные вальцы с нижним подающим валком, приемную площадку и механизм переноса заготовок, состоящий из захвата, связанного рычагами с приводом, отличающееся тем, что, с целью обеспечения надежности загрузки листов с подогнутыми кромками в гибочные вальцы, нижний подающий валок и приемная площадка жестко соединены между собой и связаны с основанием с возможностью вертикального перемещения посредством системы ломающихся рычагов, щарниры которых соединены тягами с рычагами механизма переноса. Источники информации, принятые во внимание при экспертизе 1.Норицын И. А., Власов В. И. Автоматизация и механизация технологических процессов ковки и щтамповки. М., «Мащиностроение, 1967, с. 183. 2.Авторское свидетельство СССР № 569358, кл. В 21 D 43/10, 03.01.74 (прототип).

pu.Z

Авторы

Даты

1981-06-30—Публикация

1979-08-23—Подача