00 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации отработанных песчано-смоляных стержневых и формовочных смесей | 1976 |

|

SU1016040A1 |

| Способ регенерации отработанных песчано-бентонитовых формовочных и песчано-смоляных стержневых смесей | 1987 |

|

SU1433632A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1982 |

|

SU1036429A1 |

| Способ сухой регенерации отработанных формовочных смесей | 1986 |

|

SU1435368A1 |

| Способ термической регенерации песка из отработанных смесей литейных цехов | 1989 |

|

SU1708488A1 |

| Способ регенерации смоляных холоднотвердеющих смесей | 1988 |

|

SU1498586A1 |

| Холоднотвердеющая смесь для литейных форм и стержней | 1984 |

|

SU1225672A1 |

| СПОСОБ ПОДГОТОВКИ К ПЕРЕРАБОТКЕ СИДЕРИТОВОЙ ЖЕЛЕЗНОЙ РУДЫ (ВАРИАНТЫ) И ПОСЛЕДУЮЩИЙ СПОСОБ ЕЕ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ | 2011 |

|

RU2562016C1 |

| Способ термической регенерации песчано-смоляных формовочных смесей | 1989 |

|

SU1704901A1 |

| Способ приготовления смеси для изготов-лЕНия лиТЕйНыХ СТЕРжНЕй и фОРМ | 1979 |

|

SU831340A1 |

СПОСОБ ТЕРМИЧЕСКОЙ РЕГЕНЕРАЦИИ ОТРАБОТАННЬПС ХОЛОДНОТВЕРДЕЮЩИХ .СМЕСЕЙ НА КАРБАМИДНОМ СВЯЗУЮЩЕМ, включающий дробление, магнитную сепарацию, грохочение, окислительный обжиг при 225-300 С, охлаждение и обеспыливание, отличающийся тем, что, с целью улучшения качества регенерированных песков, окислительный обжиг проводят со скоростью ,11-15с/мин.

Изобретение относится к литейному производству и может быть использовано при регенерации отработанных холдднот ердекхцих смесей на карбамидном связующем, применяемых при изготовлении отливок из цветных сплавов.

Известен способ регенерации отработанных холоднотвердеюсцих смесей на карбамидном связующем, в качестве которогоприменяется смола ВК-1 с содержанием сухого остатка 40-55%, отверждаемая ортофосфорной кислотой с концентрацией 20-85%. Способ включает дробление, грохочение, окислительный обжиг при lOOO-llOO C, охлаждание и б еспыливание,скорость нагрева смеси 30-50°С в мин ij .

Недостаток способа состорт в том, что высокая температура окислительного обжига, равная 1QOO-1100 С, приводит к большим энергетическим . затратам, составляющим 68 м газа на одну тонну регенерированного песка. Кроме того, при высокой скорости нагрева, равной 3,0-50С/мин, преобладают процессы коксообразования над процессами образования и выделения летучих составляющих. Невыделившиеся продукты деструкции, например СО, COj/ формальдегид, ухудшают качество регенерированного песка и физико-механические свойства смесей с регенерирйванными песками.

Наиболее близким к предлагаемому по технической сущности и достигаемому зффекту является способ термической регенерации отработанных холоднотвердеющих смесей на карбомидном связунадем, включающий дробление, магнитную сепарацию, грохочение, окислительный обжиг при 250-400°С, охлажцение и обеспыливание СЯ

Однако известный способ регенерации не обеспечивает высокого качества регенерированного песка при переработке смесей на фурановом связующем, так как П1ри окислительном обжиге при 25b-400 C нарушается прочная коксовая оболочка, образующаяся при термодеструкции связующего при заливке форм металлом в условиях во,сстановительной атмосферы. В результате физико-механические свойства скюсей с регенерированными песками, полученными таким способом, уступа:ют смесям на фурановом связующем со свежим песком. Кроме того, такой способ регенерации, для фурановых смесей неэкономичен, так как и без операции окислительного обжига/ т.е. способом механической регенерации, получают регенерированные пески, физико -механические свойства смесей с котохшми превосходят свойства смесей на свежем песке.

этот способ не обеспечивает высокого качества регенерированного песка и при переработке отработанных холоднотвердеющих смесей На карбамидном

связующем, он не предусматривает определенной скорости нагрева. При низких скоростях нагрева процесс деструкции заканчивается только удалением воды и формальдегида. В результате реакционная способность катализатора уменьшается, что приводит к увеличению живучести смеси и, как следствие, к уменьшению прочности в начальный период твердения. При высоких скоростях нагрева в деструктированном связующем остаются составляющие, которые ухудшают качество регенерированного песка что приводит к уменьшению прочностных свойств смеси на конечных стадиях твердени).

Цельизобретения - улучшение качества регенерированных песков.

Поставленная цель достигается тем-, что согласно способу термической регенерации отработанных холоднотвердеющих смесей на карбамидном связующем, включающему дробление, магнитную сепарацию, грохочение, окислительный обжиг при 225-300 с, охлаждение и обеспыливание, окислительный .обжиг проводят со скоростью 11-15°С/мин. .

Способ термической регенерации осуществляется следующим образом.

Отработанная холоднотвердеющая смес на карбамидном связующем, отверждаемом ортофосфорной кислотой, подвергается дроблению в щековой и роторной дробилках, магнитной сепарации, грохочению на ситах, окислительному обжигу в барабанной печи при 225-300 С, охлаждению и обеспыливанию в воздушном каскадном классификаторе. Окислительный обжиг материала осуществляется со скоростью 11-15°С/мин. Скорость нагрева отработанной смеси определяет характер процесса деструкции, протекающего в несколько этапов.

На первом этапе деструкции, в диапазоне температур до 200с, из карбамидного связующего удаляется вода, i формальдегид, ацетон и другие летучие составляющие. В диапазоне температур 200-300 С происходит выделение веществ, содержащих углерод и его окислы, нгтример.СО,СО2.

Оптимальная скорбеть окислительного обжига при 225-300 с в процессе регенерации отработанных холоднотвердеющих смесей на карбамидном связующем составляет ll-lS C/MHH.

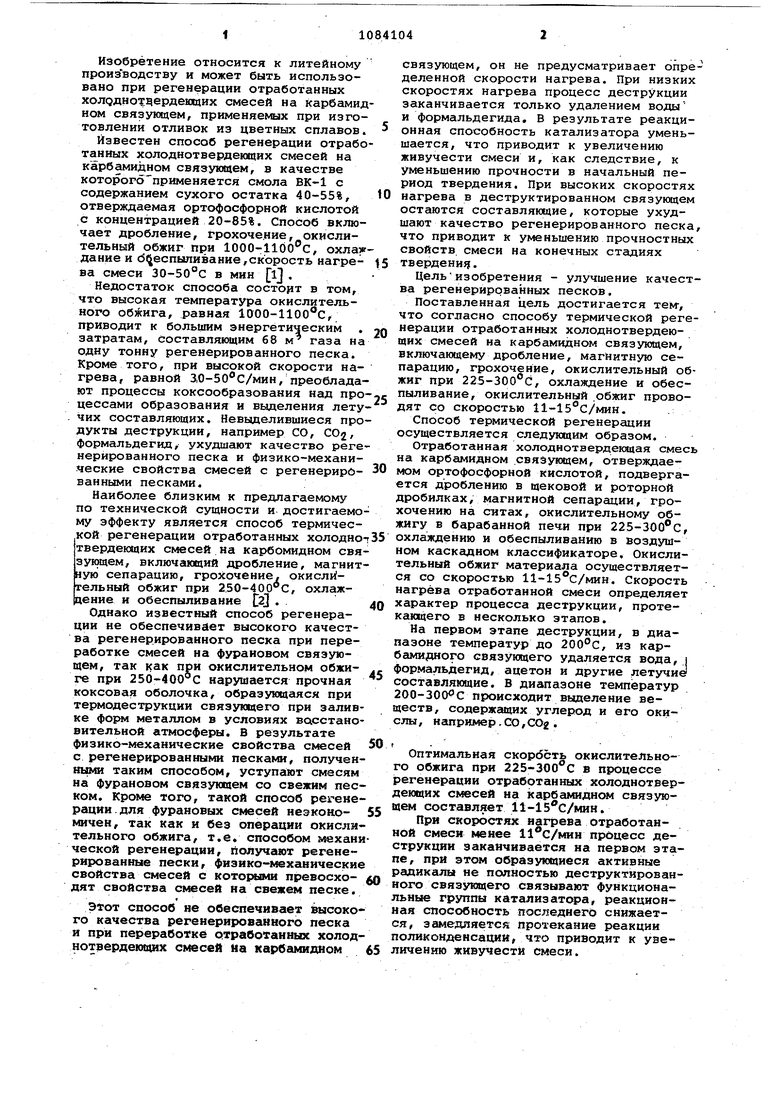

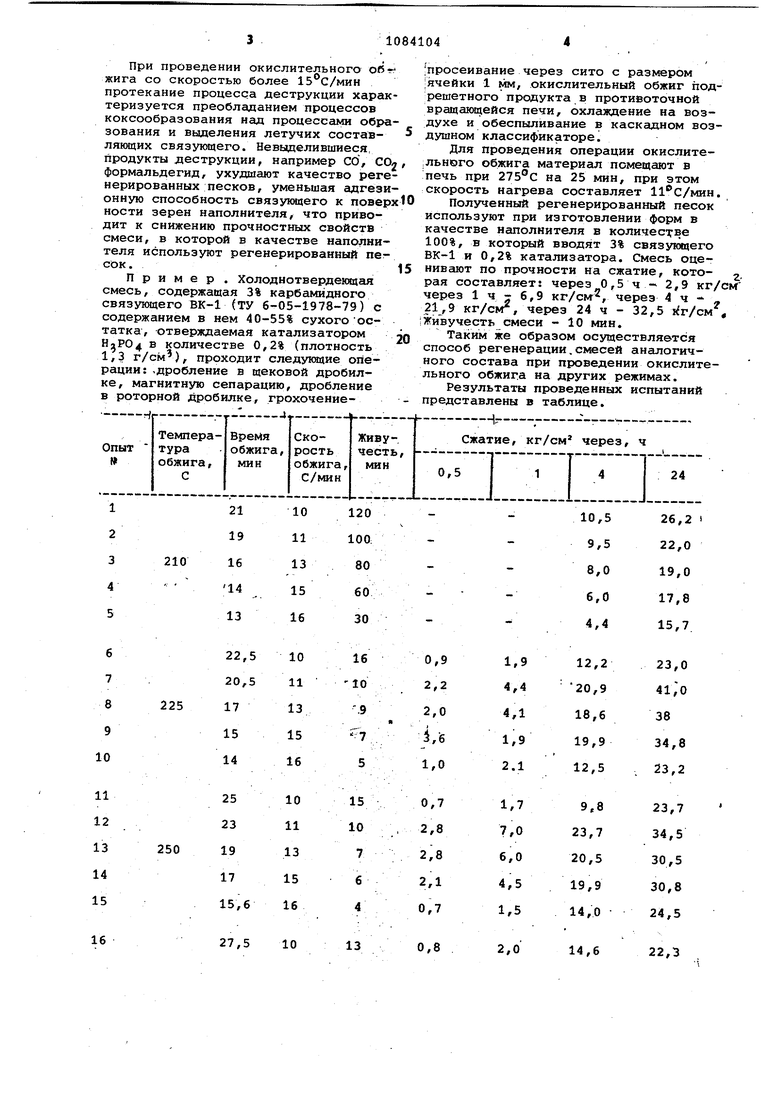

При скоростях нагрева отработанной смеси менее И С/мин процесс деструкции заканчивается на первом этапе, при этом образующиеся активные радикалы не полностью деструктированного связующего связывают функциональные группы катализатора, реакционная способность последнего снижается, замедляется протекание реакции поликонденсации, что приводит к увеличению живучести смеси. При проведении окислительного оК жига со скоростью более 15 С/мин протекание процесса деструкции харак теризуется преобладанием процессов коксообразования над процессами обра зования и выделения летучих составляющих связующего. Невьщелившиеся, продукты деструкции, например СО, СО формальдегид, ухудшают качество реге нерированных песков, уменьшая адгези онную способность связующего к повер ности зерен наполнителя, что приводит к снижению прочностных свойств смеси, в которой в качестве наполнителя используют регенерированный пегсок. Пример . Холоднотвердекицая смесь, содержащая 3% карбамидного связующего ВК-1 {ТУ 6-05-1978-79) с содержанием в нем 40-55% сухогоостатка, отверждаемая катализатором в количестве 0,2% (плотность 1,3 г/см), проходит следукяцие операции: -дробление в щековой дробилке, магнитную сепарацию, дробление в роторной дробилке, грохочение21

10

210

225

250

16

27,5

10

10,5

26,2 t

0,8

2,0

14,6

22,3 ;просеивание через сито с размером ячейки 1 мм, окислительный обжиг подрешетного продукта в противоточной вращающейся печи, охлаждение на воздухе и обеспыливание в каскадном воздушном классификаторе. Для проведения операции окислите;льного обжига материал помещают в печь при 275®С на 25 мин, при этом скорость нагрева составляет 11 С/мин. Полученный регенерированный песок используют при изготовлении форм в качестве наполнителя в количестве 100%, в который вводят 3% связующего ВК-1 и 0,2% катализатора. Смесь оценивают по прочности на сжатие, кото- 2. рая составляет: через 0,5 ч - 2,9 кг/cvC через 1 ч г 6,9 кг/см, через 4 ч - 21,9 кг/см, через 24 ч - 32,5 kr/cM , iЖивучесть смеси - 10 мин. Таким же образом осуществляется способ регенерации.смесей аналогичного состава при проведении окислительного обжига на других режимах. Результаты проведенных испытаний представлены в таблице.

Продолжение таблицы

Авторы

Даты

1984-04-07—Публикация

1982-12-03—Подача